1.本发明涉及珐琅板制备的技术领域,更具体的说是涉及一种用于耐热珐琅的釉浆及其制备方法。

背景技术:

2.目前,国内建筑材料主要采用玻璃、喷塑铝板、花岗岩、大理石、瓷砖等材料,但是,以上单一材料都有明显的不足。比如玻璃存在光污染、易发生玻璃雨、安全隐患较大;喷塑铝板易老化、变色、耐热性能差、火灾隐患大而且燃烧时会挥发出有毒气体;花岗岩和大理石易风化、有辐射、自重高、安装不便;瓷砖单块面积小、易破裂,自重高。这几种饰面装饰材料均不具有良好的隔热保温性能,不能满足低能耗建筑对围护结构的隔热保温要求。功能性搪瓷材料具有质量轻、隔热性能优越、耐酸碱、使用寿命长、自洁、杀菌、防霉、防火以及净化空气的功能,是低能耗建筑围护装饰保温一体化理想的材料选择。

3.因此,提供一种用于耐热珐琅的釉浆及其制备方法,是本领域技术人员继续解决的技术问题。

技术实现要素:

4.有鉴于此,本发明提供了一种用于耐热珐琅的釉浆及其制备方法,本发明同时基于该珐琅面板,采用蜂窝密闭小腔,以及不燃、低导热系数材料填充的保温隔热控制技术,并拓展制备得到一种新型功能性耐热珐琅板。

5.一种用于耐热珐琅的釉浆,包括以下重量份数的原料:基釉200份、耐热材料2~6份、色料4~8份、助剂0.1~0.5份、悬浮剂8~15份、水90~110份;

6.其中,所述基釉为钛釉;所述耐热材料包括的重量百分含量的原料为:sio

2 54~64份,al2o

3 7~13份,li2o 5~12份,tio

2 1~5份,zno 2~6份,zro

2 2~4份,v2o

5 1~2份,k2o 2~4份,na2o 2~4份,cao 3~5份,b2o

3 3~5份,mgo 4~5份,p2o

5 4~8份。

7.上述技术特征得到的有益效果为:利用一种人工合成的耐热材料加入到釉料配方中,制备得到了一种耐热珐琅板。

8.优选的,所述悬浮剂为粘土。

9.上述技术特征得到的有益效果为:采用上述组份添加到本发明中的釉浆中能够保持良好的釉层性能,还能够达到良好的耐热效果。

10.优选的,所述助剂为氟硅酸钾、碳酸钾中的一种或两种。

11.上述技术特征得到的有益效果为:能够提高釉浆的悬浮性,调整釉浆的操作性能。

12.优选的,所述色料为搪瓷色素。

13.一种用于耐热珐琅的釉浆的制备方法,包括以下步骤:

14.s1,按上述的用于耐热珐琅的釉浆的原料的重量份数称取各原料,混合得到混合料;

15.s2,将所得混合料经过球磨、过筛,获得用于耐热珐琅的釉浆。

16.优选的,步骤s2中所述球磨的转速为1300-1500r/min,所述球磨时间为25~35min。

17.优选的,步骤s2中所述过筛后釉浆的粗细度为0.15~0.25g,容重为1.65~1.78g/ml。

18.优选的,所述粗细度的测定为:取100ml釉浆过200目筛,筛中残余釉粉烘干后称重的质量。

19.一种新型功能性耐热珐琅板的制备方法,包括以下步骤:

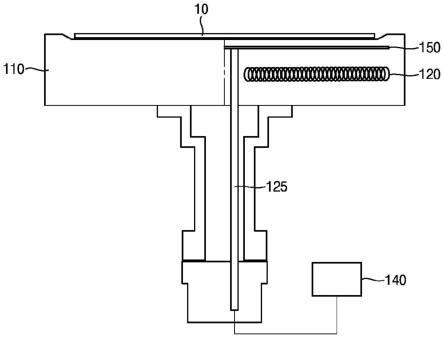

20.将上述的用于耐热珐琅的釉浆通过湿法喷涂的方式喷涂于珐琅基板上,经过烘干、烧成,获得耐热珐琅板;所得珐琅板与铝蜂窝、保温材料、薄板进行复合,得到新型功能性耐热珐琅板;其中,薄板的材质为金属或非金属。

21.优选地,所述喷涂的厚度为120~200μm;喷枪与板胚间的距离为15~20cm;喷枪的移动速度为3~6cm/s;枪嘴与板胚之间的夹角为80

°

~100

°

。

22.优选地,所述烘干温度为105~125℃,所述烘干时间为3~8min。

23.优选地,所述烧成温度为770~830℃,所述烧成时间为4~5min。

24.优选地,所述保温材料为膨胀珍珠岩、气凝胶中一种。

25.优选的,所述铝蜂窝的芯材高度为15mm,所述薄板为金属材质时的厚度为1.4mm。

26.本发明的有益效果:

27.与现有技术相比,本发明将耐热材料加入到釉料配方中,同时结合本发明中的制备方法,可得到具有耐热性能的珐琅板,随后将耐热珐琅板与铝蜂窝芯材、保温材料和金属薄板复合,制得新型功能性保温隔热搪瓷板,符合技术规法要求,同时保持了普通珐琅装饰板固有的特性和优点;本发明将耐热珐琅板与保温材料相结合,对于推动低耗能建材的发展具有重要的开创性意义。

具体实施方式

28.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例1

30.本发明实施例1公开了一种用于耐热珐琅的釉浆,原料为钛釉200g、搪瓷色素4g、碳酸钾0.1g、粘土8g、水90g;耐热材料2g,其中,每106g耐热材料中包含了sio

2 64g、al2o

3 13g、li2o 5g、tio

2 1g、zno 2g、zro

2 2g、v2o

5 1g、k2o 2g、na2o 2g、cao 3g、b2o

3 3g、mgo 4g、p2o

5 4g。

31.上述用于耐热珐琅的釉浆的制备方法:

32.步骤(1):用精度为0.01g的电子天平将钛釉、耐热材料、粘土、水、碳酸钾、搪瓷色素准确称量后投入到km-2型快速球磨机标配球磨罐中;

33.步骤(2):将球磨罐放在球磨机固定夹具上固定好,在1300r/min的转速下球磨25分钟,球磨到粗细度在0.15g左右,容重1.65g/ml;球磨所得釉浆过80目标准筛,获得耐热珐琅所用釉浆。

34.采用上述用于耐热珐琅的釉浆制备耐热珐琅板的方法:通过湿法喷涂的方式把釉浆喷涂于1.5mm厚btc1冷轧钢板上,喷涂的厚度为120~200μm;喷枪与板胚间的距离为15~20cm;喷枪的移动速度为3~6cm/s;枪嘴与板胚之间的夹角为80

°

~100

°

。然后放入温度为120℃干燥箱中烘4分钟;将烘干后的钢板放在温度为800℃的烧成炉中,烧成4.5分钟。

35.采用上述用于耐热珐琅的釉浆制备新型功能性耐热珐琅板的方法:将上述得到的耐热珐琅板反面用铝蜂窝芯材料和保温材料进行填充,所用铝蜂窝芯材高度为15mm,保温材料为膨胀珍珠岩,外层打底金属薄板厚度为1.4mm。

36.所制备的新型功能性耐热珐琅板不仅保持了普通珐琅装饰板具有的特性和优点,同时具有良好的保温隔热性能,耐热温度为480℃(gb11418-89)。经权威机构检测,新型功能性耐热珐琅板填充保温材料前后导热系数(平均25℃)分别为0.109w/m.k和0.034w/m.k,保温性能显著提升。

37.实施例2

38.本发明实施例2公开了一种用于耐热珐琅的釉浆,原料为钛釉200g、搪瓷色素6g、碳酸钾0.3g、粘土12g、水100g;耐热材料4g,其中,每103g耐热材料中包含了sio

2 59g、al2o

3 10g、li2o 8g、tio

2 3g、zno 2g、zro

2 2g、v2o

5 1g、k2o 2g、na2o 2g、cao 3g、b2o

3 3g、mgo 4g、p2o

5 4g。

39.上述用于耐热珐琅的釉浆的制备方法:

40.步骤(1):用精度为0.01g的电子天平将钛釉、耐热材料、粘土、水、碳酸钾、搪瓷色素准确称量后投入到km-2型快速球磨机标配球磨罐中;

41.步骤(2):将球磨罐放在球磨机固定夹具上固定好,在1500r/min的转速下球磨35分钟,球磨到粗细度在0.25g左右,容重1.78g/ml;球磨所得釉浆过80目标准筛,获得耐热珐琅所用釉浆。

42.采用上述用于耐热珐琅的釉浆制备耐热珐琅板的方法:通过湿法喷涂的方式把釉浆喷涂于1.5mm厚btc1冷轧钢板上,喷涂的厚度为120~200μm;喷枪与板胚间的距离为15~20cm;喷枪的移动速度为3~6cm/s;枪嘴与板胚之间的夹角为80

°

~100

°

。然后放入温度为120℃干燥箱中烘4分钟;将烘干后的钢板放在温度为830℃的烧成炉中,烧成4.5分钟。

43.采用上述用于耐热珐琅的釉浆制备新型功能性耐热珐琅板的方法:珐琅板反面用铝蜂窝芯材料和保温材料进行填充,所用铝蜂窝芯材高度为15mm,保温材料为气凝胶。外层打底金属薄板厚度为1.4mm。

44.所制备的新型功能性耐热珐琅板不仅保持了普通珐琅装饰板具有的特性和优点,同时具有良好的保温隔热性能,耐热温度为500℃(gb11418-89)。经权威机构检测,搪瓷铝蜂窝复合板填充保温材料前后导热系数(平均25℃)分别为0.105w/m.k和0.028w/m.k,保温性能显著提升。

45.实施例3

46.本发明实施例3公开了一种用于耐热珐琅的釉浆,原料为钛釉200g、搪瓷色素8g、碳酸钾0.5g、粘土15g、水110g;耐热材料6g,其中,每121g耐热材料中包含了sio

2 54g、al2o

3 7g、li2o 12g、tio

2 5g、zno 6g、zro

2 4g、v2o

5 2g、k2o 4g、na2o 4g、cao 5g、b2o

3 5g、mgo 5g、p2o

5 8g。

47.上述用于耐热珐琅的釉浆的制备方法:

48.步骤(1):用精度为0.01g的电子天平将钛釉、耐热材料、粘土、水、碳酸钾、搪瓷色素准确称量后投入到km-2型快速球磨机标配球磨罐中;

49.步骤(2):将球磨罐放在球磨机固定夹具上固定好,在1500r/min的转速下球磨35分钟,球磨到粗细度在0.25g左右,容重1.78g/ml;球磨所得釉浆过80目标准筛,获得耐热珐琅所用釉浆。

50.采用上述用于耐热珐琅的釉浆制备耐热珐琅板的方法:通过湿法喷涂的方式把釉浆喷涂于1.5mm厚btc1冷轧钢板上,喷涂的厚度为120~200μm;喷枪与板胚间的距离为15~20cm;喷枪的移动速度为3~6cm/s;枪嘴与板胚之间的夹角为80

°

~100

°

。然后放入温度为120℃干燥箱中烘4分钟;将烘干后的钢板放在温度为830℃的烧成炉中,烧成4.5分钟。

51.采用上述用于耐热珐琅的釉浆制备新型功能性耐热珐琅板的方法:珐琅板反面用铝蜂窝芯材料和保温材料进行填充,所用铝蜂窝芯材高度为15mm,保温材料为气凝胶。外层打底金属薄板厚度为1.4mm。

52.所制备的新型功能性耐热珐琅板不仅保持了普通珐琅装饰板具有的特性和优点,同时具有良好的保温隔热性能,耐热温度为490℃(gb11418-89)。经权威机构检测,搪瓷铝蜂窝复合板填充保温材料前后导热系数(平均25℃)分别为为0.106w/m.k和0.030w/m.k。

53.对比例

54.普通釉浆的原料:钛釉200g、搪瓷色素4g、碳酸钾0.1g、粘土8g、水100g;

55.上述普通釉浆的制备方法:

56.步骤(1):用精度为0.01g的电子天平将钛釉、抗菌材料、粘土、水、碳酸钾准确称量后投入到km-2型快速球磨机标配球磨罐中;

57.步骤(2):将球磨罐放在球磨机固定夹具上固定好,在1400r/min的转速下球磨25分钟,球磨到粗细度在0.2g左右,容重1.70g/ml;球磨所得釉浆过80目标准筛,获得耐热珐琅釉浆。

58.采用上述耐热珐琅板用于普通钢板搪瓷的制备方法:珐琅板反面用铝蜂窝芯材料进行填充,所用铝蜂窝芯材高度为15mm,外层打底金属薄板厚度为1.4mm。

59.上述所制备出的普通搪瓷板,耐热温度为440℃(gb11418-89)。经权威机构检测,导热系数(平均25℃)为0.118w/m.k。

60.性能测试

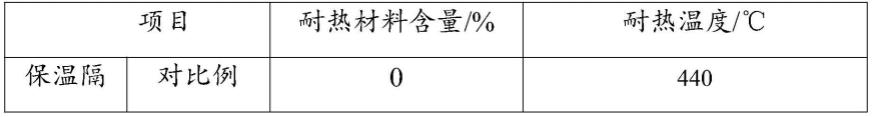

61.1、耐热效果试验

62.各取实施例1-3制备的新型功能性耐热珐琅板和对比例制备的普通搪瓷板,分别按照gb11418-89进行耐热效果试验,耐热温度如表1所示。

63.表1不同材料的耐热效果

64.[0065][0066]

2、保温隔热效果试验

[0067]

各取实施例1-3制备的新型功能性耐热珐琅板和对比例制备的普通搪瓷板,分别按照gb/t10294-2008进行隔热效果试验,经过权威机构检测,导热系数(平均25℃)如表2所示。

[0068]

表2不同保温材料的隔热效果

[0069][0070]

各取实施例1-3制备的新型功能性保温隔热搪瓷板和对比例制备的普通搪瓷板,分别按照en101-1991测定莫氏硬度,按照gb/t1855-1993测定耐碱性,按照gb/t1855-1993测定耐酸性、耐冲击性、耐磨性和密着性,按照gb/t10294-2008测定隔热性能。试验结果如表3所示。

[0071]

表3新型功能性保温隔热搪瓷板与普通搪瓷板性能对比

[0072]

[0073][0074]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0075]

在耐热效果试验中,相比耐热材料配方1,配方2和3中降低了sio2及低耐热组分al2o3的含量,并提高了li2o、tio2等高耐热组分含量。在球磨过程中,由于耐热材料含量增加,适当提高转速从而保证釉粉充分研磨,同时在后续烧成时适当提高温度,从而保证瓷釉的成分烧成。所得样品按照测试标准gb11418-89进行耐热效果试验,耐热温度如表1所示。从表中数据可知,在磨加不同含量耐热材料后,搪瓷板的耐热温度明显升高,耐热材料含量为4%时性能最优,耐热温度较原搪瓷板提升了约14%,证明了该配方良好的耐热效果。在隔热效果试验中,以配方2制得的搪瓷板,与铝蜂窝、保温材料、镀锌钢板四者复合得到新型功能性耐热珐琅板,其隔热效果如表2所示。未填充保温材料时,相比普通釉浆制备得到的复合搪瓷板,耐热釉浆所制得的复合搪瓷板隔热性能只有略微提升。目前,膨胀珍珠岩和气凝胶板是新兴的两种高效保温材料,容易被裁剪成各种形状以适应不同的保温要求,便于安装,因此十分适用于搪瓷铝蜂窝复合板的保温隔热。在填充膨胀珍珠岩和气凝胶之后,搪瓷复合板的导热系数分别降至原来的31%和27%,隔热效果得到了显著提升。表3中为该新型功能性隔热搪瓷板的其他理化性能数据,其各项性能均符合搪瓷板要求,同时具备良好的耐热及隔热性能。

[0076]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。