1.本技术涉及工业车辆技术领域,具体涉及一种叉车。

背景技术:

2.叉车通常利用货叉对货物进行搬运作业,货叉通过专用的架体挂装在叉车的挂架上,利用货叉几乎能对所有货物进行搬运,有效节省人力,降低生产成本,提高货物搬运效率。

3.目前的叉车都是只能插取较低位置的货物,对于较高位置的货物则需通过天车进行吊装,然而天车运行的动作太大、速度也太快,不易控制,且只适用于较大型的工件和较长距离的吊装,难以满足小场地、小货物的需求,不仅适用范围窄,且在进行吊装作业时无法对货物进行固定,容易在运行中产生晃动,存在潜在的危险。

4.再者,目前货叉的安装方式有两种,一种是通过焊接使得货叉固定连接在叉车的挂架上,采用这种方式货叉无法调节货叉间距,不能够对不同大小的货物进行搬运,极大的限制了叉车的通用性;另一种是采用锁紧定位机构将货叉锁紧固定在架体上,并通过螺栓或插销对货叉进行固定以更换货叉或调节货叉间距,该种方式结构复杂,安装工序繁琐,不便于快速安装、更换货叉。

技术实现要素:

5.本技术提供一种叉车,兼具搬运、吊装功能,并能够避免搬运货物过程中货物出现晃动的现象,同时,通过插接的方式调整货叉间距,结构简单,易于操作。

6.本技术提供了一种叉车,包括:

7.车辆本体;

8.货叉,包括:架体和两个叉体,所述架体安装于所述车辆本体,所述架体上对称的设有两组调节组件,每个所述叉体分别对应一组所述调节组件,所述调节组件包括:至少两个依次设置的插槽,所述叉体具有插接部,所述插接部插接于不同的所述插槽,以改变两个所述叉体之间的间距;

9.顶升机构,包括:固定组件,活动组件以及升降驱动组件,所述固定组件安装于所述架体,所述升降驱动组件设于所述固定组件,所述活动组件与所述升降驱动组件连接,所述升降驱动组件用于驱动所述活动组件向朝向或背离所述固定组件移动;

10.悬吊机构,包括:吊臂,所述吊臂与所述活动组件连接,所述吊臂用于吊装货物。

11.一种实施例中,所述悬吊机构还包括:间距调节组件,所述间距调节组件设于所述活动组件,所述吊臂设于所述间距调节组件,所述间距调节组件用于调节所述吊臂与所述叉体之间的间距。

12.一种实施例中,所述间距调节组件包括:转轴和锁止解锁单元,所述转轴和所述锁止解锁单元都设于所述活动组件;所述吊臂包括:l型臂体,固定块和固定板;所述l型臂体具有连接臂和悬臂,所述悬臂用于吊装货物;所述固定块固定于所述连接臂的端部,所述固

定板固定于所述固定块,所述固定块和所述固定板设有贯穿二者的转轴孔,所述转轴孔与所述转轴可转动连接;所述固定板上设有至少两个锁止部;所述l型臂体绕所述转轴孔的中心线转动,以切换至不同的所述锁止部对应所述锁止解锁单元,以调节所述悬臂与所述叉体之间的间距;所述锁止解锁单元用于锁止所述锁止部、以定位所述l型臂体,用于解锁所述锁止部、以释放所述l型臂体。

13.一种实施例中,所述锁止解锁单元包括:锁体,锁止件,弹性件,定位件以及连接件;所述锁体安装于所述活动组件,且所述锁体上设有贯穿其高度方向的滑槽,所述锁体上还设有连通所述滑槽的紧固孔;所述锁止件可滑动的设于所述滑槽,所述锁止件的中部设有安装槽,所述定位件的一端设有限位部,所述弹性件套设于所述定位件,套设有所述弹性件的所述定位件设于所述安装槽,所述弹性件的一端抵顶所述安装槽的槽壁,另一端抵顶所述限位部,所述连接件穿设于所述紧固孔,并与所述定位件的限位部固定连接;所述定位件的长度小于所述弹性件的长度,所述锁止件的一端外露于所述滑槽,且所述锁止件外露于所述滑槽的一端用于插入或移出所述锁止部,以锁止或解锁所述l型臂体。

14.一种实施例中,所述吊臂还包括:臂体把手,所述臂体把手设于所述连接臂。

15.一种实施例中,所述至少两个锁止部等分设置。

16.一种实施例中,所述插槽的深度大于所述插接部的高度。

17.一种实施例中,所述架体上还对称的设有两组支撑组件,每个所述叉体分别对应一组所述支撑组件,所述支撑组件包括:至少两个依次设置的支撑部,每个所述支撑部对应一个所述插槽,所述支撑部用于支撑所述叉体。

18.一种实施例中,所述架体为l型架体,所述调节组件设于所述l型架体的竖直侧,所述支撑组件设于所述l型架体的水平侧。

19.一种实施例中,所述固定组件的内部具有中空安装腔,且所述固定组件设有与所述中空安装腔连通的端口,所述活动组件通过所述端口设于所述中空安装腔;所述升降驱动组件包括:升降驱动缸以及控制模块;所述升降驱动缸固定于所述中空安装腔,且所述升降驱动缸的活塞杆的端部与所述活动组件连接;所述升降驱动缸与所述控制模块连接,所述控制模块用于控制所述升降驱动缸的活塞杆伸缩,以使所述活动组件向朝向或背离所述固定组件的方向移动。

20.依据上述实施例的叉车,升降驱动组件驱动活动组件向背离固定组件的方向移动,从而增大吊臂与叉体之间的距离,换言之,将吊臂的高度抬高,如此,可通过吊臂对位置较高的货物进行吊装,以使本叉车不仅具有搬运货物的功能,还具有吊装货物的功能,能够满足不同应用场景的使用要求。同时,当通过吊臂吊装好货物后,升降驱动组件驱动活动组件向朝向固定组件的方向移动,使得吊臂与叉体之间的间距缩小,并在能够夹持住货物的位置定位活动组件的位置,避免在搬运货物过程中出现晃动的现象,以提高货物搬运的安全性。

附图说明

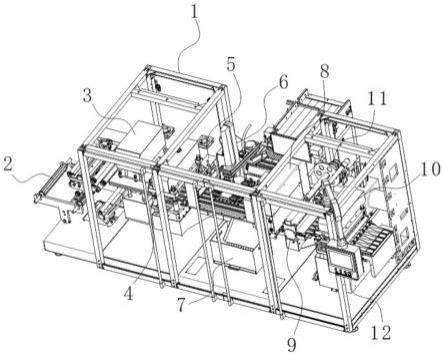

21.图1为本实施例提供的叉车的立体图一;

22.图2为本实施例提供的叉车的立体图二;

23.图3为本实施例提供的叉车的立体图三;

24.图4为本实施例提供的叉车的爆炸图;

25.图5为本实施例提供的叉车中吊臂与叉体配合夹持货物的示意图;

26.图6为本实施例提供的叉车中吊臂上安装工装的示意图;

27.图7为本实施例提供的叉车的顶升机构的立体图;

28.图8为本实施例提供的叉车的顶升机构中固定组件与活动组件的示意图;

29.图9为本实施例提供的叉车的顶升机构中固定组件、活动组件与升降驱动组件装配的示意图;

30.图10为本实施例提供的叉车的顶升机构中部分结构示意图;

31.图11为本实施例提供的叉车的升降驱动组件中升降驱动缸的结构示意图;

32.图12为本实施例提供的叉车的升降驱动组件中控制模块的原理示意图;

33.图13为本实施例提供的叉车的悬吊机构的爆炸图;

34.图14为本实施例提供的叉车的悬吊机构的立体图;

35.图15为本实施例提供的叉车的锁止解锁组件的爆炸图;

36.图16为本实施例提供的叉车的锁止解锁组件的立体图;

37.图17为本实施例提供的叉车的锁止解锁组件中锁止件的结构示意图;

38.图18为本实施例提供的叉车的货叉在一种实施例中的立体图;

39.图19为本实施例提供的叉车的货叉中货叉架在一种实施例中的立体图;

40.图20为本实施例提供的叉车的货叉中叉体在一种实施例中的立体图;

41.图21为本实施例提供的叉车的货叉在另一种实施例中的立体图;

42.图22为本实施例提供的叉车的货叉中货叉架在另一种实施例中的立体图;

43.图23为本实施例提供的叉车的货叉中叉体在另一种实施例中的立体图。

具体实施方式

44.下面通过具体实施方式结合附图对本技术作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

45.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式,各实施例所涉及的操作步骤也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图只是为了清楚描述某一个实施例,并不意味着是必须的组成和/或顺序。

46.本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

47.本技术提供了一种叉车,属于工业搬运车辆,能够对成件托盘货物进行装卸、堆垛和短距离运输作业的各种轮式或履带式搬运车辆。通常用于仓储大型物件的运输和搬运。

以往的叉车仅能够提供搬运的作业方式,而本技术所提供的叉车开创性的设置了吊臂,通过吊臂可对高度相对较高而无法通过货叉搬运的货物进行吊装,并可通过下降吊臂的方式使得货叉和吊臂夹持货物,避免货物在搬运过程中晃动,安全性高,同时,使得叉车兼具搬运、吊装的多用途功能,能够满足不同应用场景的使用要求。

48.本实施例提供了一种叉车,参见图1-图4所示,本实施例所提供的叉车包括:车辆本体(图中未示出),货叉10,顶升机构20以及悬吊机构30。其中,货叉10安装于车辆本体上,顶升机构20安装在货叉10上,悬吊机构30安装在顶升机构20上,货叉10能够在通常情况下搬运成件的托盘货物,悬吊机构30能够对位置较高的货物进行吊装,通过顶升机构20的顶升,带动悬吊机构30进行升降,可对一定高度范围内的货物进行吊装。同时,吊装的货物能够通过货叉和悬臂的共同作用而夹持定位,避免搬运过程中出现晃动,提高安全性。

49.车辆本体可为其他结构的安装提供支撑结构,还能够为本叉车提供移动的动力,该车辆本体可采用燃油驱动或电驱动的方式进行驱动,当然,该车辆本体也可以是轮式或履带式。

50.本实施例中,在车辆本体上设置升降挂架,货叉10安装在升降挂架上,可通过升降挂架带动其上升或下降,以进行货物搬运。

51.货叉10包括:架体11和两个叉体12,架体11固定安装于车辆本体,架体11上对称的设有两组调节组件111,每个叉体12分别对应一组调节组件111,各调节组件111都包括:至少两个依次设置的插槽112(图1中仅示出了一个插槽),叉体12具有插接部121,插接部121插接于不同的插槽112,以改变两个叉体12之间的间距。叉体12通常用于搬运托板货物,通过改变两个叉体12之间的间距,可使本叉车应用不同的场景,提高其通用性。

52.本实施例中,如图18和图21所示,插槽112的深度大于插接部121的高度,如此,以保证插接部121受力。

53.参见图18-图23所示,其中,图18-图20提供的叉体12为圆柱状,图21-图23提供的叉体12为板状结构,如图18、图19、图21和图14所示,每组调节组件111都包括三个依次设置的插槽112,其中,每组调节组件111中的三个插槽112都按照架体11的长度方向依次设置。左侧的调节组件111中的三个插槽112以自左向右的长度方向为例分别为第一左插槽、第二左插槽、第三左插槽,右侧的调节组件111中的三个插槽112以自右向左的方向为例分别为第一右插槽、第二右插槽、第三右插槽。将其中一个叉体12的插接部121插接于左侧调节组件111中的第一左插槽中,将另一个叉体12的插接部121插接于右侧调节组件111中的第一右插槽中,该两个叉体12之间的间距定义为第一间距;将其中一个叉体12的插接部121插接于左侧调节组件111中的第二左插槽中,将另一个叉体12的插接部121插接于右侧调节组件111中的第二右插槽中,该两个叉体12之间的间距定义为第二间距;将其中一个叉体12的插接部121插接于左侧调节组件111中的第三左插槽中,将另一个叉体12的插接部121插接于右侧调节组件111中的第三右插槽中,该两个叉体12之间的间距定义为第三间距。其中,第一间距、第二间距、第三间距的大小为从大至小的顺序改变,如此,改变两个叉体12之间的间距。本实施方式中,通过叉体12的插接部121插接于架体11的调节组件中的插槽112中的方式使得叉体12与架体11连接,不仅结构简单,而且便于安装、拆卸,相较于采用锁紧定位的方式可有效节省劳动力,并节省时间成本。

54.当然,在其他实施例中,例如,可以采用将其中一个叉体12的插接部121插接于左

侧调节组件111中的第二左插槽中,将另一个叉体12的插接部121插接于右侧调节组件111中的第一右插槽中的方式改变两个叉体之间的间距,如此,也可实现改变叉体之间间距的目的。

55.在其他实施例中,每组调节组件中插槽的数量也可以是四个、五个等,在此不做限定。

56.顶升机构20包括:固定组件21,活动组件22以及升降驱动组件23,固定组件21安装于架体11,升降驱动组件23设于固定组件21,换言之,升降驱动组件23安装在固定组件21上,活动组件22与升降驱动组件23连接,该升降驱动组件23用于驱动活动组件22向朝向或背离固定组件21移动,从而实现升降运动,使得活动组件22相对于固定组件21进行往复移动,改变活动组件22相对于固定组件21之间的距离。

57.悬吊机构30包括:吊臂31,吊臂31与活动组件22连接,该吊臂31用于吊装货物。

58.本实施例中,在吊臂31上还设置有缺口310,该缺口310的设置可对供吊装货物的吊环或者吊绳进行限位,避免吊环或吊绳产生过多位移,进而可提高吊装安全性。

59.本实施例中,升降驱动组件23驱动活动组件22向背离固定组件21的方向移动,从而增大吊臂31与叉体12之间的距离,换言之,将吊臂31的高度抬高,如此,可通过吊臂31对位置较高的货物进行吊装,以使本叉车不仅具有搬运货物的功能,还具有吊装货物的功能,能够满足不同应用场景的使用要求。同时,当通过吊臂31吊装好货物后,升降驱动组件23驱动活动组件22向朝向固定组件21的方向移动,使得吊臂31与叉体12之间的间距缩小,并在能够夹持住货物的位置定位活动组件22的位置,避免在搬运货物过程中出现晃动的现象,以提高货物搬运的安全性。

60.如图5所示,图5示出的是通过吊臂31吊装完货物后,吊臂31通过升降驱动组件23驱动活动组件22向朝向固定组件的方向移动后与叉体12配合夹紧货物的示意图,该图5中,货物为轮胎100,轮胎100竖直放置,以备夹持在吊臂31与叉体12之间。可以理解的是,在轮胎100的吊装过程中,轮胎100通过连接在吊环或者吊绳上的吊带进行吊装,在连接好吊带后,升降驱动组件23驱动活动组件22向背离固定组件21的方向移动,增大吊臂31与叉体12之间间距的同时可起吊轮胎100,在完成轮胎100的起吊后,车辆本体控制本叉车移出存放轮胎100的位置,随后,升降驱动组件23驱动活动组件22向朝向固定组件21的方向移动,缩小吊臂31与叉体12之间的间距,在缩小间距的同时,当轮胎100接触到叉体12后,通过人工辅助的方式,避免轮胎倾倒的同时卸除吊带和吊环或吊绳,并使吊臂31与叉体12配合夹持轮胎100。

61.当然,在其他实施例中,也可通过吊臂31对由叉体12搬运的货物进行夹持定位,具体而言,车辆本体的移动带动叉体12插入到货物的托盘下方并插起货物至一定高度,此时,升降驱动组件23驱动活动组件22向朝向固定组件21的方向移动,以缩小吊臂31与叉体12之间的间距,并在吊臂31接触且施加一定压紧力与叉体12配合夹紧货物时,即可将货物夹持,避免在搬运货物过程中倾倒的风险。

62.在本技术的另一个实施例中,如图6所示,可在吊臂31的缺口310处设置吊装工装200,其中,该吊装工装200通过吊环201连接在缺口310处。吊装工装200可对一些特殊结构的货物进行吊装。

63.在本技术的一个实施例中,悬吊机构30还包括:间距调节组件32,该间距调节组件

32安装于活动组件22,吊臂31设于间距调节组件32,该间距调节组件32用于调节吊臂31与货叉10的叉体12之间的间距,如此,在通过升降驱动组件23驱动活动组件22向朝向或远离固定组件21而改变吊臂31与货叉10的叉体12之间间距的基础上,二次通过间距调节组件32的调节改变叉体12与吊臂31之间的间距,以扩大对较高位置货物吊装的高度范围。当然,也可理解为通过升降驱动组件23驱动活动组件22向朝向或远离固定组件21而改变吊臂31与货叉10的之间的间距是对间距的粗调,通过间距调节组件32的调节改变叉体12与吊臂31之间的间距是微调。

64.本实施例中,间距调节组件32包括:转轴321和锁止解锁单元322,转轴321和锁止解锁单元322都设于活动组件22。如图13和图14所示,吊臂31包括:l型臂体311,固定块312和固定板313。l型臂体311具有连接臂3111和悬臂3112,悬臂3112用于吊装货物。固定块312固定于连接臂3111的端部,固定板313固定于固定块312,固定块312和固定板313设有贯穿二者的转轴孔314,转轴孔314与转轴321可转动连接,如此,使得吊臂31可转动地连接在活动组件22上。固定板313上设有至少两个锁止部315,本实施例中,各锁止部315等分设置。锁止解锁单元322用于锁止锁止部315、以定位l型臂体311,锁止解锁单元322还用于解锁锁止部315、以释放l型臂体311。l型臂体311绕转轴孔314的中心线转动,以切换至不同的锁止部315对应到锁止解锁单元322,通过锁止解锁单元322锁止住锁止部315,从而调节悬臂31与叉体12之间的间距。

65.如图13和图14所示,吊臂31还包括:臂体把手3113,该臂体把手3113设于连接臂3111,本实施例中,设置有两个臂体把手3113,以便于操作吊臂31转动。

66.本实施例中,固定板313优选为圆形形状的固定板,在固定板313上设置有两个锁止部315。如图2和图4所示,当转动吊臂31并使锁止解锁单元322锁止在其中一个锁止部315时,l型臂体311的悬臂3112位于上方。如图1和图3所示,当转动吊臂31并使锁止解锁单元322锁止在另一个锁止部315时,l型臂体311的悬臂3112位于下方。如此,调节悬臂3112与叉体12之间的间距,以适应不同货物的搬运。

67.上述实施方式中,固定板313上设置的两个锁止部315相互对称,从而,转动180

°

即可调整悬臂3112的位置。在实际应用时,可在吊臂31的相对两侧分别设置缺口310,如此,便可使吊臂31上设置的两个缺口310分别对准两个锁止部315,可在转动180

°

时调整吊臂31与叉体12之间的间距。

68.参见图15-图17所示,锁止解锁单元322包括:锁体3221,锁止件3222,弹性件3223,定位件3224以及连接件3225。锁体3221安装于活动组件23,并且,锁体3221上设有贯穿其高度方向的滑槽32211,锁体3221上还设有连通滑槽32211的紧固孔32212。锁止件3222可滑动的设于滑槽32211,锁止件3222的中部设有安装槽32221,定位件3224的一端设有限位部32241,弹性件3223套设于定位件3224,套设有弹性件3223的定位件3224设于安装槽32221,弹性件3223的一端抵顶安装槽32221的槽壁,弹性件3223的另一端抵顶限位部32241,连接件3225穿设于紧固孔32212,并与定位件3224的限位部32241固定连接。

69.在一实施例中,在限位部32241还设有连接孔32242,连接件3225与连接孔32242固定连接,从而使连接件3225与定位件3224的限位部32241固定连接。优选的实施例中,连接件3225可以是销轴或者螺栓,紧固孔32212是贯穿孔,连接孔32242是销孔或者螺纹孔。

70.本实施例中,定位件3224的长度小于弹性件3223的长度,锁止件3222的一端外露

于滑槽32211,并且,锁止件3222外露于滑槽32211的一端用于插入或移出锁止部315,从而锁止或解锁l型臂体311。

71.在一种实施例中,在锁止件3222上还设置有锁止件把手32222,以便于操作锁止件3222。

72.如图17所示,在锁止件3222的底端一侧设置有导向斜面32223,以便于能够快速的插接至锁止部315。

73.在一实施例中,在锁止件3222的底端的另一侧设置有直角缺口32224,以便于能够更稳固的插接至锁止部315。

74.如图1-图4、图18、图19、图21、图22所示,架体11上还对称的设有两组支撑组件113,每个叉体12分别对应一组支撑组件113,各支撑组件113都包括:至少两个依次设置的支撑部114,每个支撑部114对应一个插槽112,支撑部114用于支撑叉体12,支撑部114形成支点,以前移支点,保证叉体12在搬运货物时的受力。

75.本实施例中,叉体12可以是如图18-图20所示的圆柱状叉体,也可以是如图21-图23所示的板状叉体,相应的,支撑部114也可以设置有适配于圆柱状叉体的半圆槽,或者,设置为适配于板状叉体的平面结构。

76.如图20和图23所示,在叉体12上还设置有叉体把手122,该叉体把手122具体设置在插接部121上,以便于将插接部121插入插槽112或从插槽112中拔出。

77.在一种实施例中,架体11为l型架体,调节组件111设于l型架体的竖直侧,支撑组件113设于l型架体的水平侧。

78.具体而言,架体11包括:竖板115,水平板116以及两个侧板117,竖板115沿竖直方向设置,水平板116沿水平方向设置,竖板115的底侧边与水平板116的侧边连接,两个侧板117分别设置在左右两个,并都与竖板115和水平板116连接,从而形成架体11。调节组件111设置在竖板115上,支撑组件113设置在水平板116上。

79.本实施例中,如图19和图14所示,插槽112的中心线和支撑部114的中心线在同一平面l中,以便于将插接部121插入插槽112,并使得叉体12支撑在支撑部114。

80.在本技术的一个实施例中,固定组件21的内部具有中空安装腔,并且,固定组件21设有与该中空安装腔连通的端口,活动组件22通过该端口设于中空安装腔。一些实施例中,可在中空安装腔内设置滑道,可使活动组件22可滑动地设置于该滑动中,从而使得固定组件21与活动组件22形成滑动配合的关系。

81.如图11和图12所示,升降驱动组件23包括:升降驱动缸231以及控制模块。升降驱动缸231固定于中空安装腔内,并且,升降驱动缸231的活塞杆2311的端部与活动组件22连接。升降驱动缸231与控制模块连接,控制模块用于控制升降驱动缸231的活塞杆2311伸缩,以使活动组件22向朝向或背离固定组件21的方向移动。

82.本实施例中,升降驱动缸231可以采用气缸或液压缸,相应的,设置有用于提供气源或液压油的供应源232。

83.在一实施例中,控制模块包括:电磁阀233和开关234,开关234用于将电源235与电磁阀233连接,通过电磁阀233的控制,可控制升降驱动缸的活塞杆伸缩,并能够控制升降驱动缸的活塞杆伸出的行程。电源235优选为24v的直流电电源。

84.在本技术的一个实施例中,顶升机构20还包括:连接组件24,连接组件24固定于活

动组件22,前述的间距调节组件32设置在连接组件24上。

85.如图7-图12所示,固定组件21和活动组件22都为箱式结构,如图8所示,固定组件21包括:第一前板211,第一后板212,第一左侧板213,第一右侧板214以及第一底板215,其中,第一前板211、第一后板212、第一左侧板213、第一右侧板214依次矩形阵列,第一底板215连接在第一前板211、第一后板212、第一左侧板213、第一右侧板214的底部,以形成固定组件21。活动组件22包括:第二前板221,第二后板222,第二左侧板223,第二右侧板224以及第二顶板225,其中,第二前板221、第二后板222、第二左侧板223、第二右侧板224依次矩形阵列,第二顶板225连接在第二前板221、第二后板222、第二左侧板223、第二右侧板224的顶部,以形成活动组件22。本实施例中,在第二顶板225上设有通孔226和四个螺纹孔227,其中,通过用于供升降驱动组件23的动力输出端伸出,四个螺纹孔227用于与连接组件24进行连接。

86.如图10所示,连接组件24包括:第三前板241,第三左侧板242,第三右侧板243以及第三顶板244,其中,第三左侧板242和第三右侧板243为三角形结构,第三前板241、第三左侧板242、第三右侧板243以及第三顶板244依序连接,形成连接组件24。在第三顶板244开设有四个第二贯穿孔2441,每个第二贯穿孔2441与一个螺纹孔227对应,可通过螺栓穿设在第二贯穿孔2441并螺接在螺纹孔227中的方式将连接组件24连接在活动组件23的顶端,其中,升降驱动组件23的动力输出端连接在第三顶板244的底面。在第三前板242开设有第二贯穿孔2411,转轴321穿设在第二贯穿孔2411中,换言之,第二贯穿孔2411为转轴321提供安装空间。

87.本实施例中,在第一前板211和第二前板221上都设置镂空结构2111,以便于观察升降驱动缸的工作状态,并便于对升降驱动缸进行检修。

88.综上所述,本技术所提供的叉车,升降驱动组件驱动活动组件向背离固定组件的方向移动,从而增大吊臂与叉体之间的距离,换言之,将吊臂的高度抬高,如此,可通过吊臂对位置较高的货物进行吊装,以使本叉车不仅具有搬运货物的功能,还具有吊装货物的功能,能够满足不同应用场景的使用要求。同时,当通过吊臂吊装好货物后,升降驱动组件驱动活动组件向朝向固定组件的方向移动,使得吊臂与叉体之间的间距缩小,并在能够夹持住货物的位置定位活动组件的位置,避免在搬运货物过程中出现晃动的现象,以提高货物搬运的安全性。

89.以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。