1.本发明涉及机器人领域,具体为仓储物流用搬运机器人的升降驱动组件及搬运机器人。

背景技术:

2.搬运机器人是可以进行自动化搬运作业的工业机器人,最早的搬运机器人出现在1960年的美国,versatran和unimate两种机器人首次用于搬运作业,搬运作业是指用一种设备握持工件,是指从一个加工位置移到另一个加工位置,搬运机器人可安装不同的末端执行器以完成各种不同形状和状态的工件搬运工作,大大减轻了人类繁重的体力劳动,世界上使用的搬运机器人逾10万台,被广泛应用于机床上下料、冲压机自动化生产线、自动装配流水线、码垛搬运、集装箱等的自动搬运,部分发达国家已制定出人工搬运的最大限度,超过限度的必须由搬运机器人来完成。

3.现有技术中,申请公开号为cn202120267279.5的一篇中国专利文件中,记载了一种仓储物流用搬运机器人,对搬运机器人进行了公开,其中不足之处在于,在搬运机器人的使用过程中,其升降驱动组件结构较为单调,结合所搬运货物的不同大小以及不同质量,导致在升降的过程中会出现略微倾斜,影响搬运效果,为了解决此问题,我们提出仓储物流用搬运机器人的升降驱动组件及搬运机器人。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了仓储物流用搬运机器人的升降驱动组件及搬运机器人,具备稳定升降、便于拆装等优点,可以有效解决背景技术中的问题。

6.(二)技术方案

7.为实现上述目的,本发明采取的技术方案为:仓储物流用搬运机器人的升降驱动组件,包括传动机座,所述传动机座的前端设置有控制按钮,且传动机座的下端设置有四个移动轮,所述传动机座的上端外表面设置有液压油缸、限位机构与两个液压杆,两个所述液压杆分别位于液压油缸的前后两侧,且限位机构位于两个液压杆之间。

8.优选的,所述限位机构包括固定支架与固定组件,两个所述固定支架分别类“l”型结构,且两个固定组件垂直段的下端分别通过两个固定组件与传动机座的上端外表面可拆卸连接。

9.优选的,所述控制按钮的主体固定连接于传动机座的前端外表面,且控制按钮与传动机座电性连接,四个所述移动轮均固定连接于传动机座的下端外表面且基于其中心矩形阵列,所述液压油缸、两个液压杆的下端外表面均固定连接于传动机座的上端外表面,且限位机构与传动机座的上端外表面可拆卸连接。

10.优选的,所述限位机构亦包括调节螺杆、螺纹板、限位圈夹、钢珠、第一固定板、固定块、限位滑杆,且固定支架、固定组件、调节螺杆、螺纹板、限位圈夹、钢珠、第一固定板、固

定块、限位滑杆均基于液压油缸左右对称设置有两组。

11.优选的,两个所述螺纹板分别焊接于两个固定支架水平段相对段的上端外表面,两个所述调节螺杆分别贯穿两个螺纹板的左右两侧且分别与之螺纹连接,两个所述限位圈夹与液压油缸的输出端结构相契合,两个所述固定块分别由两个限位圈夹的相异侧壁开设,两个所述调节螺杆的相对端分别卡嵌于两个固定块的内壁且分别与之转动连接。

12.优选的,两个所述第一固定板分别焊接于两个限位圈夹的下端外表面,且两个第一固定板的相异侧分别与两个限位滑杆的相对端焊接,两个所述限位滑杆分别贯穿两个固定支架水平段相对侧的中心至其内部,且两个限位滑杆分别与两个固定支架的水平段内壁滑动连接,两个所述限位圈夹内壁的前后两侧均设置有钢珠,四个所述钢珠分别卡嵌于两个限位圈夹内壁的前后两侧且与之分别转动连接,且四个钢珠均与液压油缸的输出端外壁相贴。

13.优选的,所述固定组件包括固定板架、第一复位弹簧、限位杆、限位块、滑槽、固定卡板、固定卡座。

14.优选的,所述固定板架正视结构呈“l”型,且固定板架水平段的一端焊接于其一固定支架下段的一侧外表面,所述限位杆的一端焊接于固定板架水平段内侧表面的中心,且限位块由限位杆的另一端开设,所述固定卡板的上端由限位杆贯穿且与之滑动连接。

15.优选的,所述第一复位弹簧套接于限位杆的外壁,且第一复位弹簧位于固定板架与固定卡板之间,所述滑槽由固定支架的下段开设,且滑槽与固定卡板的结构相契合,所述固定卡座固定连接于传动机座的上端外表面,且固定卡板的下段与固定卡座的结构相契合。

16.一种应用升降驱动组件的仓储物流用搬运机器人,所述传动机座的上端外表面设置有外壳,且液压油缸、限位机构与两个液压杆均位于外壳的内部,两个所述液压杆的上端设置有防护架,且液压油缸的上端设置有放置板,所述外壳的外壁设置有防撞组件。

17.优选的,所述外壳与传动机座之间设置有铆钉,且外壳的下端通过铆钉固定连接于传动机座的上端外表面,两个所述液压杆输出端的上端分别可拆卸连接于防护架下端外表面的两侧,且放置板下端外表面的中心与液压油缸输出端的上端可拆卸连接,所述防撞组件可拆卸连接于外壳的外壁。

18.优选的,所述防撞组件包括固定框、固定柱、弧形板、缓冲弹簧、插板、通口、第二固定板、稳固吸盘、磁块、第二复位弹簧与连接柱,且固定柱、插板、通口、第二固定板、稳固吸盘、磁块、第二复位弹簧与连接柱均基于固定框矩形阵列设置有四组。

19.优选的,所述固定框呈框型结构,且固定框基于四个固定柱上下对称设置有两组,八个所述弧形板分别位于两个固定框的外侧四棱处,且八个弧形板分别基于两个固定框的几何中心矩形阵列,八个所述弧形板与两个固定框之间均设置有两个缓冲弹簧,八个所述弧形板的内壁均分别与其所对应的两个缓冲弹簧的一端固定连接,且八组缓冲弹簧的另一端均固定连接于固定框的外壁;

20.优选的,四个所述固定柱相对侧的上下段分别焊接于两个固定框四侧段相异侧的中段,四个所述固定柱的相对侧均开设有三个通口,且三个通口分别与三组稳固吸盘、磁块的结构相契合,三个所述第二固定板均由固定柱的内壁开设,三个所述第二固定板分别由三个连接柱贯穿且与之分别滑动连接,三组所述稳固吸盘、磁块分别固定连接于三个连接

柱的一端,且三个稳固吸盘分别与三个磁块的结构相契合;

21.优选的,所述磁块为中空结构,且三个稳固吸盘较三个磁块突出,三个所述磁块均与外壳的外壁相磁吸,三个所述连接柱的另一端均呈球形结构,三个所述第二复位弹簧分别套接于三个连接柱的外壁,且三个第二复位弹簧分别卡接于三个第二固定板与三个连接柱的另一端之间,所述插板由固定柱的上端贯穿至其内部且与之滑动连接。

22.(三)有益效果

23.与现有技术相比,本发明提供了仓储物流用搬运机器人的升降驱动组件及搬运机器人,具备以下有益效果:

24.1、该仓储物流用搬运机器人的升降驱动组件,通过设置的限位机构,在机器人使用之前,先将防护架、放置板分别由两个液压杆与液压油缸的上端拆卸,而后将限位机构整体基于两个固定组件安装于传动机座的上端外表面,待限位机构安装完毕后,使用者分别旋动两个调节螺杆,两个调节螺杆在旋动的过程中分别基于两个螺纹板相对滑动,两个限位圈夹分别基于两个限位滑杆正向滑动,直至两个限位圈夹分别基于两个钢珠贴合于液压油缸输出端的外壁即可,在机器人升降的过程中,液压油缸的输出端贴合于四个钢珠于两个限位圈夹的内壁滑动,因两个限位圈夹的结构使然,可起到基本的限位保障,四个钢珠起助滑作用,在限位圈夹起到良好限位作用的情况下,确保了液压油缸的正常运作,所述限位机构的实用性较高,间接的保障了机器人的稳定升降。

25.2、该仓储物流用搬运机器人的升降驱动组件,通过设置的固定组件,在对限位机构安装的过程中,使用者分别相对按压两个固定卡板,致使两个固定卡板分别于两个滑槽的内壁滑动,而后将限位机构整体基于两个固定卡板放置于两个固定卡座之间,并使两组固定卡板、固定卡座相对,因此前相对按压两个固定卡板致使两个第一复位弹簧分别基于两个固定板架相对压缩,两个第一复位弹簧的弹性势能增大,此时使用者停止按压两个固定卡板,两个第一复位弹簧须释放弹性势能回弹分别带动两个固定卡板滑动,直至两个固定卡板的下端分别插接于两个固定卡座的内壁,即实现对限位机构的安装固定,固定卡板与固定卡座的结构高度契合,确保了限位机构的安装稳固性,所述固定组件的结构简单,便于拆装,进一步提高了限位机构的使用效果。

26.3、该应用升降驱动组件的仓储物流用搬运机器人,通过设置的防撞组件,在机器人使用之前,须对防撞组件安装时,先将防撞组件整体基于两个固定框套接于外壳的外壁,此时四个固定柱均贴合于外壳的外壁,使用者将四个插板分别插入四个固定柱的内壁,在插板插接的过程中,每个插板途经三个连接柱,因连接柱的结构使然,在插板插接的过程中,三个连接柱相对受压而后带动三组稳固吸盘、磁块分别于三个通口的内壁滑动,直至三个稳固吸盘均紧密贴合于外壳的外壁,外壳为金属材质,同时三个磁块均因材质使然与外壳的外壁紧密贴合,即实现对防撞组件的安装固定,稳固吸盘与磁块相互配合,可起到良好的固定效果,须对防撞组件拆卸时,相对的,使用者分别将四个插板由四个固定柱拔出即可,此时与其一固定柱相对应的三个第二复位弹簧不再受力,三个第二复位弹簧须释放弹性势能分别带动三个连接柱复位,致使三组稳固吸盘、磁块均脱离外壳的外壁,即可实现对防撞组件的拆卸,第二复位弹簧的劲度系数较大,稳固吸盘、磁块的吸力与磁力总和小于第二复位弹簧基于其本身弹性势能所产生的弹力,弧形板为橡胶材质,具备优良的缓冲性能,所述防撞组件的成本低廉,间接的保障了机器人的工作安全。

附图说明

27.图1为本发明应用升降驱动组件的仓储物流用搬运机器人的整体结构示意图。

28.图2为本发明应用升降驱动组件的仓储物流用搬运机器人的局部拆解图。

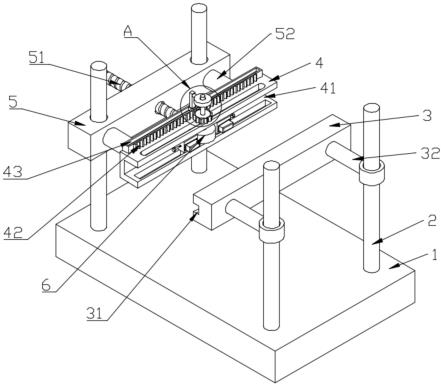

29.图3为本发明仓储物流用搬运机器人的升降驱动组件的结构示意图。

30.图4为本发明仓储物流用搬运机器人的升降驱动组件的结构拆解图。

31.图5为本发明仓储物流用搬运机器人的升降驱动组件中固定组件的结构示意图。

32.图6为本发明应用升降驱动组件的仓储物流用搬运机器人中防撞组件的结构示意图。

33.图7为本发明应用升降驱动组件的仓储物流用搬运机器人中防撞组件的局部剖析图。

34.图中:1、传动机座;2、控制按钮;3、移动轮;4、防护架;5、放置板;6、液压油缸;7、限位机构;8、液压杆;9、防撞组件;10、外壳;701、固定支架;702、固定组件;703、调节螺杆;704、螺纹板;705、限位圈夹;706、钢珠;707、第一固定板;708、固定块;709、限位滑杆;7021、固定板架;7022、第一复位弹簧;7023、限位杆;7024、限位块;7025、滑槽;7026、固定卡板;7027、固定卡座;901、固定框;902、固定柱;903、弧形板;904、缓冲弹簧;905、插板;906、通口;907、第二固定板;908、稳固吸盘;909、磁块;910、第二复位弹簧;911、连接柱。

具体实施方式

35.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面将结合本发明实施例中的附图,进一步阐述本发明,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.如图2、3、4与5所示,仓储物流用搬运机器人的升降驱动组件用的限位机构7,两个固定支架701分别类“l”型结构,且两个固定组件702垂直段的下端分别通过两个固定组件702与传动机座1的上端外表面可拆卸连接,两个螺纹板704分别焊接于两个固定支架701水平段相对段的上端外表面,两个调节螺杆703分别贯穿两个螺纹板704的左右两侧且分别与之螺纹连接,两个限位圈夹705与液压油缸6的输出端结构相契合,两个固定块708分别由两个限位圈夹705的相异侧壁开设,两个调节螺杆703的相对端分别卡嵌于两个固定块708的内壁且分别与之转动连接,两个第一固定板707分别焊接于两个限位圈夹705的下端外表面,且两个第一固定板707的相异侧分别与两个限位滑杆709的相对端焊接,两个限位滑杆709分别贯穿两个固定支架701水平段相对侧的中心至其内部,且两个限位滑杆709分别与两个固定支架701的水平段内壁滑动连接,两个限位圈夹705内壁的前后两侧均设置有钢珠706,四个钢珠706分别卡嵌于两个限位圈夹705内壁的前后两侧且与之分别转动连接,且四个钢珠706均与液压油缸6的输出端外壁相贴。

37.需要说明的是,本发明为仓储物流用搬运机器人的升降驱动组件,通过设置的限位机构7,在机器人使用之前,先将防护架4、放置板5分别由两个液压杆8与液压油缸6的上端拆卸,而后将限位机构7整体基于两个固定组件702安装于传动机座1的上端外表面,待限位机构7安装完毕后,使用者分别旋动两个调节螺杆703,两个调节螺杆703在旋动的过程中分别基于两个螺纹板704相对滑动,两个限位圈夹705分别基于两个限位滑杆709正向滑动,

直至两个限位圈夹705分别基于两个钢珠706贴合于液压油缸6输出端的外壁即可,在机器人升降的过程中,液压油缸6的输出端贴合于四个钢珠706于两个限位圈夹705的内壁滑动。

38.其中,两个限位圈夹705的结构使然,可起到基本的限位保障,四个钢珠706起助滑作用,在限位圈夹705起到良好限位作用的情况下,确保了液压油缸6的正常运作,限位机构7的实用性较高,间接的保障了机器人的稳定升降。

39.且如图4、5所示,仓储物流用搬运机器人的升降驱动组件中限位机构7用的固定组件702,固定板架7021正视结构呈“l”型,且固定板架7021水平段的一端焊接于其一固定支架701下段的一侧外表面,限位杆7023的一端焊接于固定板架7021水平段内侧表面的中心,且限位块7024由限位杆7023的另一端开设,固定卡板7026的上端由限位杆7023贯穿且与之滑动连接,第一复位弹簧7022套接于限位杆7023的外壁,且第一复位弹簧7022位于固定板架7021与固定卡板7026之间,滑槽7025由固定支架701的下段开设,且滑槽7025与固定卡板7026的结构相契合,固定卡座7027固定连接于传动机座1的上端外表面,且固定卡板7026的下段与固定卡座7027的结构相契合。

40.需要说明的是,本发明为仓储物流用搬运机器人的升降驱动组件,通过设置的固定组件702,在对限位机构7安装的过程中,使用者分别相对按压两个固定卡板7026,致使两个固定卡板7026分别于两个滑槽7025的内壁滑动,而后将限位机构7整体基于两个固定卡板7026放置于两个固定卡座7027之间,并使两组固定卡板7026、固定卡座7027相对,因此前相对按压两个固定卡板7026致使两个第一复位弹簧7022分别基于两个固定板架7021相对压缩,两个第一复位弹簧7022的弹性势能增大,此时使用者停止按压两个固定卡板7026,两个第一复位弹簧7022须释放弹性势能回弹分别带动两个固定卡板7026滑动,直至两个固定卡板7026的下端分别插接于两个固定卡座7027的内壁,即实现对限位机构7的安装固定。

41.其中,固定卡板7026与固定卡座7027的结构高度契合,确保了限位机构7的安装稳固性,固定组件702的结构简单,便于拆装,进一步提高了限位机构7的使用效果。

42.又如图1、6与7所示,应用升降驱动组件的仓储物流用搬运机器人用的防撞组件9,固定框901呈框型结构,且固定框901基于四个固定柱902上下对称设置有两组,八个弧形板903分别位于两个固定框901的外侧四棱处,且八个弧形板903分别基于两个固定框901的几何中心矩形阵列,八个弧形板903与两个固定框901之间均设置有两个缓冲弹簧904,八个弧形板903的内壁均分别与其所对应的两个缓冲弹簧904的一端固定连接,且八组缓冲弹簧904的另一端均固定连接于固定框901的外壁,四个固定柱902相对侧的上下段分别焊接于两个固定框901四侧段相异侧的中段,四个固定柱902的相对侧均开设有三个通口906,且三个通口906分别与三组稳固吸盘908、磁块909的结构相契合,三个第二固定板907均由固定柱902的内壁开设,三个第二固定板907分别由三个连接柱911贯穿且与之分别滑动连接,三组稳固吸盘908、磁块909分别固定连接于三个连接柱911的一端,且三个稳固吸盘908分别与三个磁块909的结构相契合,磁块909为中空结构,且三个稳固吸盘908较三个磁块909突出,三个磁块909均与外壳10的外壁相磁吸,三个连接柱911的另一端均呈球形结构,三个第二复位弹簧910分别套接于三个连接柱911的外壁,且三个第二复位弹簧910分别卡接于三个第二固定板907与三个连接柱911的另一端之间,插板905由固定柱902的上端贯穿至其内部且与之滑动连接。

43.需要说明的是,本发明为应用升降驱动组件的仓储物流用搬运机器人,通过设置

的防撞组件9,在机器人使用之前,须对防撞组件9安装时,先将防撞组件9整体基于两个固定框901套接于外壳10的外壁,此时四个固定柱902均贴合于外壳10的外壁,使用者将四个插板905分别插入四个固定柱902的内壁,在插板905插接的过程中,每个插板905途经三个连接柱911,因连接柱911的结构使然,在插板905插接的过程中,三个连接柱911相对受压而后带动三组稳固吸盘908、磁块909分别于三个通口906的内壁滑动,直至三个稳固吸盘908均紧密贴合于外壳10的外壁,即实现对防撞组件9的安装固定,须对防撞组件9拆卸时,相对的,使用者分别将四个插板905由四个固定柱902拔出即可,此时与其一固定柱902相对应的三个第二复位弹簧910不再受力,三个第二复位弹簧910须释放弹性势能分别带动三个连接柱911复位,致使三组稳固吸盘908、磁块909均脱离外壳10的外壁,即可实现对防撞组件9的拆卸。

44.其中,外壳10为金属材质,三个磁块909均因材质使然与外壳10的外壁紧密贴合,稳固吸盘908与磁块909相互配合,可起到良好的固定效果,第二复位弹簧910的劲度系数较大,稳固吸盘908、磁块909的吸力与磁力总和小于第二复位弹簧910基于其本身弹性势能所产生的弹力,弧形板903为橡胶材质,具备优良的缓冲性能,防撞组件9的成本低廉,间接的保障了机器人的工作安全。

45.综上,本发明的基本工作原理为:通过设置的限位机构7,在机器人使用之前,先将防护架4、放置板5分别由两个液压杆8与液压油缸6的上端拆卸,而后将限位机构7整体基于两个固定组件702安装于传动机座1的上端外表面,待限位机构7安装完毕后,使用者分别旋动两个调节螺杆703,两个调节螺杆703在旋动的过程中分别基于两个螺纹板704相对滑动,两个限位圈夹705分别基于两个限位滑杆709正向滑动,直至两个限位圈夹705分别基于两个钢珠706贴合于液压油缸6输出端的外壁即可,在机器人升降的过程中,液压油缸6的输出端贴合于四个钢珠706于两个限位圈夹705的内壁滑动,因两个限位圈夹705的结构使然,可起到基本的限位保障,四个钢珠706起助滑作用,在限位圈夹705起到良好限位作用的情况下,确保了液压油缸6的正常运作,限位机构7的实用性较高,间接的保障了机器人的稳定升降,且通过设置的固定组件702,在对限位机构7安装的过程中,使用者分别相对按压两个固定卡板7026,致使两个固定卡板7026分别于两个滑槽7025的内壁滑动,而后将限位机构7整体基于两个固定卡板7026放置于两个固定卡座7027之间,并使两组固定卡板7026、固定卡座7027相对,因此前相对按压两个固定卡板7026致使两个第一复位弹簧7022分别基于两个固定板架7021相对压缩,两个第一复位弹簧7022的弹性势能增大,此时使用者停止按压两个固定卡板7026,两个第一复位弹簧7022须释放弹性势能回弹分别带动两个固定卡板7026滑动,直至两个固定卡板7026的下端分别插接于两个固定卡座7027的内壁,即实现对限位机构7的安装固定,固定卡板7026与固定卡座7027的结构高度契合,确保了限位机构7的安装稳固性,固定组件702的结构简单,便于拆装,进一步提高了限位机构7的使用效果,又通过设置的防撞组件9,在机器人使用之前,须对防撞组件9安装时,先将防撞组件9整体基于两个固定框901套接于外壳10的外壁,此时四个固定柱902均贴合于外壳10的外壁,使用者将四个插板905分别插入四个固定柱902的内壁,在插板905插接的过程中,每个插板905途经三个连接柱911,因连接柱911的结构使然,在插板905插接的过程中,三个连接柱911相对受压而后带动三组稳固吸盘908、磁块909分别于三个通口906的内壁滑动,直至三个稳固吸盘908均紧密贴合于外壳10的外壁,外壳10为金属材质,同时三个磁块909均因材质使然与

外壳10的外壁紧密贴合,即实现对防撞组件9的安装固定,稳固吸盘908与磁块909相互配合,可起到良好的固定效果,须对防撞组件9拆卸时,相对的,使用者分别将四个插板905由四个固定柱902拔出即可,此时与其一固定柱902相对应的三个第二复位弹簧910不再受力,三个第二复位弹簧910须释放弹性势能分别带动三个连接柱911复位,致使三组稳固吸盘908、磁块909均脱离外壳10的外壁,即可实现对防撞组件9的拆卸,第二复位弹簧910的劲度系数较大,稳固吸盘908、磁块909的吸力与磁力总和小于第二复位弹簧910基于其本身弹性势能所产生的弹力,弧形板903为橡胶材质,具备优良的缓冲性能,防撞组件9的成本低廉,间接的保障了机器人的工作安全。

46.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。