1.本发明涉及一种基于机器学习的溜槽高度控制方法。

背景技术:

2.首先介绍煤炭集散站对火车车厢进行煤炭装箱的过程,其中的煤炭散料是通过皮带输送机将煤炭输送到高位缓冲仓,然后由缓冲仓下落到定量仓(称重仓),然后再通过溜槽下落输送到火车车厢,相对于装满一节火车车厢的煤炭重量大约在60至90吨左右(密度不同重量不同),因此,定量仓通常需要有容纳100吨左右煤炭的容积,对每一节火车车厢的装箱首先从高位缓冲仓放料到定量仓,当定量仓装满一节车厢的煤炭后,将定量仓的出料口打开从连接的溜槽装箱,火车的车厢装箱是连续的,也就是。在装完一节车厢后马上要准备对下一节车厢的装载,时间间隔根据火车的行进速度大约在15秒左右,在15秒钟内要将几十吨的煤炭装入定量仓完成称重,因此,缓冲仓下端是通过开设多个出料口来保证能够快速的出料到定量仓,为了保证称重精度,出料口的出料闸门还是多闸门设置以利于控制流量。

3.为了控制装载的质量,在溜槽装载的过程中需要控制溜槽出料口的高度,由于当车厢到达溜槽出料口下端时,溜出的煤炭瞬间就会填满在溜槽出料口下端的车厢段,如果溜槽出料口高度控制的好,那么随着车厢通过溜槽出料口,出料口就会随着车厢移动将装车煤炭的高度刮平,使其高度一致。但是,如溜槽出料口偏高,溜槽出料口就控制不了煤炭装车高度,会造成物料在车厢中的分布不均匀,出现前重后轻的偏载情况,影响火车运输。如果溜槽出料口过低,会造成煤炭无法完全放到车厢中,造成煤炭洒落到车厢外,这样是不允许的。在装载车厢的过程中,如果始终保持一种粒度的散料,溜槽在卸料时的高低基本保持在一个高度状态,但实际上由于煤炭颗粒品种不同例如大颗粒、小颗粒以及粉状,尤其是密度变化大,会造成物料体积的巨大变化,在车厢中的分布情况也不一样,因此,整车厢随着不同煤炭的品种装载的高度也会不同,需要对溜槽出料口的高度进行调整,目前都是现场人为操作控制,随着自动化水平的提高,对于如何对溜槽出料口的高度进行自适应调整一直是业内难啃的骨头。

技术实现要素:

4.本发明的目的在于提供一种基于机器学习的溜槽高度控制方法。本方法针对背景技术提出的问题,利用不同颗粒品种煤炭在定量仓中的高度出现变化的现象,采用通过机器学习的方法建立一个定量仓煤炭高度与溜槽出料口高度关系模型,通过关系模型对溜槽出料口的高度进行自适应调整,实现了对溜槽高度调整的自动控制。

5.为了实现上述目的,本发明的方案是:一种基于机器学习的溜槽高度控制方法,包括定量仓,定量仓接收从高位缓冲仓多个出口放出的散料,定量仓在接收完散料后打开出料口通过溜槽向以一定速度通过的车厢放料,溜槽罩住定量仓的出料口可上下调整与车厢的距离高度,其中:所述溜槽高度控制方法包括:

第一步:检测到车厢进入装载区域后,获取定量仓散料进仓后的散料高度;第二步:根据散料高度从定量仓散料高度与溜槽出料口高度关系模型中获取溜槽高度参数;第三步:根据溜槽高度参数调整溜槽出料口与车厢的距离高度;第四步:开始装载直至车厢装载结束,等待下一节车厢,返回第一步;其中:所述关系模型是通过机器学习建立的,其建立过程是:在车厢一定移动速度下,对应定量仓中不同密度散料的高度设置不同的溜槽出料口高度进行车厢装载,记录下最佳的溜槽出料口调整高度,将所记录的最佳溜槽出料口调整高度与定量仓中不同密度散料的高度对应关系列表形成所述关系模型。

6.方案进一步是:当散料进定量仓后,在散料表面出现有多个高位点时,所述散料高度是对获取的多个高位点和同等数量低位点平均值的高度。

7.方案进一步是:当散料进定量仓后,在散料表面出现有多个高位点时,通过机器学习建立所述关系模型过程进一步是:在车厢一定移动速度下,将对应定量仓中不同密度散料多个高位点的高度值作为特征属性的特征值进行记录,同时记录装车过程中对应特征值的溜槽调整高度值,反复进行操作记录多个特征值对应的溜槽不同高度的样本,然后将记录的装车时出现的溜槽高度调整过度的数据样本剔除掉;将有效样本数据划分成训练集和测试集;引入朴素贝叶斯分类器,计算每个散料高位点的高度值在训练样本中的出现频率及每个特征属性划分对每个溜槽调整高度值类别的条件概率估计,并将结果记录;输入特征属性和训练样本输出分类器,然后通过输入测试集验证,进而从输出分类器得到最佳溜槽出料口调整高度与定量仓中不同密度散料的高度对应关系列表。

8.方案进一步是:所述散料高度是通过在定量仓上口设置的激光传雷达或毫米波雷达扫描测距获得高度数据后,然后将高度数据与定量仓高度数据比较计算获得的散料高度。

9.方案进一步是:在定量仓卸空散料重量为零到下一节车厢进入装载区域的时间段,高位缓冲仓向定量仓放料完成下一节车厢的物料称重。

10.方案进一步是:所述方法进一步包括:在第四步中的开始装载直至车厢装载结束的过程中对溜槽出料口高度继续做动态调整,其过程是:第一步:实时获取定量仓中剩余散料的重量,根据定量仓中剩余散料的重量确定剩余散料的重量与定量仓中原始散料重量之比,称为定量仓散料剩余重量比;或者,根据定量仓中剩余散料的重量确定已装载散料的重量与定量仓中原始散料重量之比,称为定量仓散料卸出重量比;第二步:根据车厢移动速度与车厢总长度与溜槽出料口的位置变化关系,实时计算获取未装载车厢长度与车厢总长度之比,称为车厢装载剩余长度比;或者,计算获取已装载车厢长度与车厢总长度之比,称为车厢已装载长度比;第三步:将定量仓散料剩余重量比的比值与车厢装载剩余长度比的比值进行比较,或者,将定量仓散料卸出重量比的比值与车厢已装载长度比的比值进行比较;第四步:根据比较结果间隔调整溜槽出料口高度:当定量仓散料剩余重量比的比值大于车厢装载剩余长度比的比值时,或者,当定量仓散料卸出重量比的比值小于车厢已装载长度比的比值时,抬高溜槽出料口高度;

当定量仓散料剩余重量比的比值小于车厢装载剩余长度比的比值时,或者,当定量仓散料卸出重量比的比值大于车厢已装载长度比的比值时,降低溜槽出料口高度。

11.方案进一步是:所述间隔的时间是车厢每移动1米或2米所需的时间。

12.方案进一步是:所述动态调整是按照高度阶梯进行递进式调整,一次调整一个高度阶梯。

13.方案进一步是:所述高度阶梯是100mm。

14.本发明与现有技术的对比其优点是:根据不同颗粒品种煤炭在定量仓中的高度出现变化的现象,采用通过机器学习的方法建立一个定量仓煤炭高度与溜槽出料口高度关系模型,通过关系模型对溜槽出料口的高度进行自适应调整,实现了对溜槽高度自动控制,用定量仓煤炭高度映射不同粒度规格的煤炭,控制方法简单实用。

15.下面结合附图和实施例对本发明作一详细描述。

附图说明

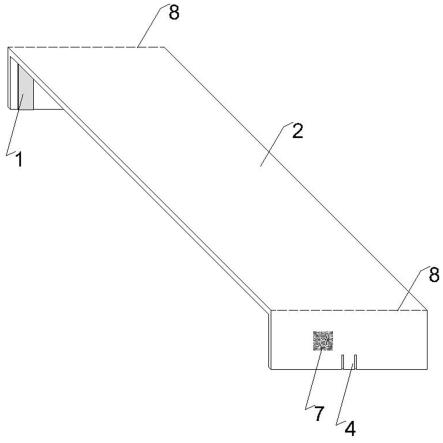

16.图1是火车车厢装载结构示意图。

具体实施方式

17.一种基于机器学习的溜槽高度控制方法,所述方法用到的装载设备如图1所示,包括定量仓1,定量仓具有称重的功能,定量仓1接收从高位缓冲仓2的多个出口201放出的散料,定量仓1在接收完散料后打开出料口通过溜槽3将散料4向在轨道5上以一定速度(例如0.3米/秒)通过的车厢6放料,溜槽罩住定量仓的出料口可上下调整与车厢6之间的距离高度,其中:所述溜槽高度控制方法包括:第一步:检测到车厢进入装载区域后,获取定量仓散料进仓后的散料高度;第二步:根据散料高度从定量仓散料高度与溜槽出料口高度关系模型中获取溜槽高度参数;第三步:根据溜槽高度参数调整溜槽出料口与车厢6的距离高度;第四步:开始装载直至车厢装载结束,等待下一节车厢,返回第一步;其中:所述关系模型是通过机器学习建立的,其建立过程是:在车厢一定移动速度下,对应定量仓中不同密度散料的高度设置不同的溜槽出料口高度进行车厢装载,记录下最佳的溜槽出料口调整高度,将所记录的最佳溜槽出料口调整高度与定量仓中不同密度散料的高度对应关系列表形成所述关系模型。

18.所述最佳的溜槽出料口调整高度,是指定量仓中的散料从车厢头至尾均匀分布装载的高度,由于高位缓冲仓2的多个出口201放出的散料进定量仓后,在散料表面出现有多个高位点,因此,测到的有多个高位点,可以同时获取同等数量低位点,取多个高位点和低位点高度的平均值作为所述散料高度,这是一个确定多个高位点出现时对散料高度的简单确定方式,通过这个简单确定方式得到将所记录的最佳溜槽出料口调整高度与定量仓中不同密度散料的高度对应关系列表。

19.另外一种不进行平均值计算方式,直接通过多点高度得到对应关系列表,其过程是:当散料进定量仓后,对于在散料表面出现有多个高位点时,通过机器学习建立所述关系模型过程是:在车厢一定移动速度下,将对应定量仓中不同密度散料多个高位点的高度值

作为特征属性的特征值进行记录,同时记录装车过程中对应特征值的溜槽调整高度值,反复进行操作记录多个特征值对应的溜槽不同高度的样本,然后将记录的装车时出现的溜槽高度调整过度的数据样本剔除掉;将有效样本数据划分成训练集和测试集;引入朴素贝叶斯分类器(是已知技术),计算每个散料高位点的高度值在训练样本中的出现频率及每个特征属性划分对每个溜槽调整高度值类别的条件概率估计,并将结果记录;输入特征属性和训练样本输出分类器,然后通过输入测试集验证,进而从输出分类器得到最佳溜槽出料口调整高度与定量仓中不同密度散料的高度对应关系列表。

20.以高位缓冲仓2有4个下泄闸门为例,将闸门下的物料高度设置为特征属性,则x={a1,a2,a3,a4}为输入,a为x的特征属性,假设其特征属性都是相互独立的,需要预测的是溜槽的高低,设溜槽目标高度为n个档位,以5个档位为例,为高,中高,中,中低,低5档,则需要预测c={y1,y2,y3,y4,y5}。

21.在人工装车的学习过程中,通过检测四个闸门下方物料在配料完成后的高度,将四个闸门下方的高度值作为4个特征值进行记录,同时记录人工装车过程中,每次所对应的溜槽高度值形成样本。并且样本应当足够多(1000组以上),能够形成足够进行机器学习样本。然后,对记录的数据进行清洗,将无效数据(尤其是装车时出现问题的数据)剔除掉;按照定义将数据划分为目标高度的特征值和待调整高度的预测值,并将收集的数据划分成训练集和测试集;引入朴素贝叶斯分类器的分析方法生成分类器,计算每个闸门下物料高度在训练样本中的出现频率及每个特征属性划分对每个类别的条件概率估计,并将结果记录。输入特征属性和训练样本,输出分类器(含有待调整高度),由程序自动计算完成。然后,利用之前划分好的收集数据的测试集对建好的模型进行评估,得到最佳溜槽出料口调整高度与定量仓中不同密度散料的高度对应关系列表;可以通过调整分析过程的超参数提高溜槽控制高度预测的准确率。装车站控制系统对分类器进行调用。当定量仓中配料完毕的时候对4个闸门下的物料高度进行测量。其中,可以并通过测量的高度预测溜槽的高度分级。当物料开始从定量仓中向火车车厢中进行卸料时,按照预测的高度设定溜槽的高度,实现溜槽高度的分级控制。

22.实施例中:所述散料高度是通过在定量仓上口设置的激光传感器7扫描测距获得高度数据后,然后将高度数据与定量仓高度数据比较计算获得的散料高度。

23.由于是连续装厢,因此:在所述定量仓卸空散料重量为零时,此时车厢装载并未结束,溜槽中存留的散料继续装厢直至这一节车厢装厢结束,在定量仓卸空散料重量为零到下一节车厢进入装载区域的时间段,高位缓冲仓向定量仓放料完成对下一节车厢的物料称重。

24.在卸料装厢过程中,主要是通过2个维度的值进行观察,一个是定量仓中的留存料,一个是车辆行进的距离(车厢进入溜槽内的位移值)。核心的观察点是车厢距离与定量仓中留存料的关系。因为本身不具备模型关系,不同装车站两者关系也不相同,而且两者关系更多的是现场经验:因此,所述方法进一步包括:在第四步中的开始装载直至车厢装载结束的过程中对溜槽出料口高度继续做动态调整,其过程是:第一步:实时获取定量仓中剩余散料的重量,根据定量仓中剩余散料的重量确定剩余散料的重量与定量仓中原始散料重量之比,称为定量仓散料剩余重量比;或者,根据定量仓中剩余散料的重量确定已装载散料的重量与定量仓中原始散料重量之比,称为定量仓

散料卸出重量比;第二步:根据车厢移动速度与车厢总长度与溜槽出料口的位置变化关系,实时计算获取未装载车厢长度与车厢总长度之比,称为车厢装载剩余长度比;或者,计算获取已装载车厢长度与车厢总长度之比,称为车厢已装载长度比;第三步:将定量仓散料剩余重量比的比值与车厢装载剩余长度比的比值进行比较,或者,将定量仓散料卸出重量比的比值与车厢已装载长度比的比值进行比较;第四步:根据比较结果间隔调整溜槽出料口高度:当定量仓散料剩余重量比的比值大于车厢装载剩余长度比的比值时,或者,当定量仓散料卸出重量比的比值小于车厢已装载长度比的比值时,也就是散料过早的堵在了定量仓出料口、卸出的少了,需要抬高溜槽出料口高度,提高散料堵在定量仓出料口的高度、增加了下泄流量;当定量仓散料剩余重量比的比值小于车厢装载剩余长度比的比值时,或者,当定量仓散料卸出重量比的比值大于车厢已装载长度比的比值时,也就是散料堵在定量仓出料口的高度过高、卸出的多了,需要降低溜槽出料口高度,散料早一点堵定量仓出料口,减小下泄流量。

25.这是采用获取定量仓的重量来确定,当然也可以通过测量散料在定量仓中高度换算成体积的变化来确定。

26.其中:散料下泄的过程中,无需时刻进行调整,这样会出现溜槽抖动,因此,所述间隔的时间是车厢每移动1米或2米所需的时间。并且:所述动态调整是按照高度阶梯进行递进式调整,一次调整一个高度阶梯。一个最佳方案是:所述高度阶梯是100mm。

27.上述基于机器学习的溜槽高度控制方法实施例,根据不同颗粒品种煤炭在定量仓中的高度出现变化的现象,采用通过机器学习的方法建立一个定量仓煤炭高度与溜槽出料口高度关系模型,通过关系模型对溜槽出料口的高度进行自适应调整,实现了对溜槽高度自动控制,用定量仓煤炭高度映射不同粒度规格的煤炭,控制方法简单实用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。