1.本发明涉及胶粘剂技术领域,尤其涉及一种环氧树脂改性的单组分湿气固化聚氨酯胶粘剂及其制备方法。

背景技术:

2.单组分湿气固化型聚氨酯含有端nco基团,高温下可以空气中的水分或含活泼氢物质反应得到局部交联结构。其拥有较高的粘接强度及耐热、耐候、耐腐蚀性,因此大量应用于日常的生产生活当中。

3.常规的湿气固化型聚氨酯在与水分反应固化的过程中,端氨基甲酸基团易分解产生co2气体,由于水分对胶层的渗透过程是由外向内的,表层快速固化使得气体无法逸出,产生的气泡会严重影响粘接强度,使得湿气固化型聚氨酯的应用受到一定限制。

4.此外,湿气固化型聚氨酯常常需要短时间高温以促进固化过程进行,但作为一种热熔胶,聚氨酯在高温下熔化而易使被粘基材表面滑移,影响粘接位置的同时也会使胶层厚度不均,降低了胶粘剂的综合粘接能力。

技术实现要素:

5.本发明的目的一在于公开一种环氧树脂改性的单组分湿气固化聚氨酯胶粘剂,通过异氰酸酯和环氧树脂共聚,使环氧基团部分地取代传统湿气固化聚氨酯的端异氰酸酯基,减少nco基团与水分接触后反应、分解产生的co2气体,以减少发泡现象对内聚强度和胶体对基材粘接强度的不良影响,同时也利用环氧基团的强极性,提高对金属基材的作用力;在聚合反应后期加入固化剂,使环氧树脂可在高温下固化,提供较好的初始粘接强度,也能够解决传统聚氨酯在高温下熔化导致高温固化时粘接面易滑动的问题。

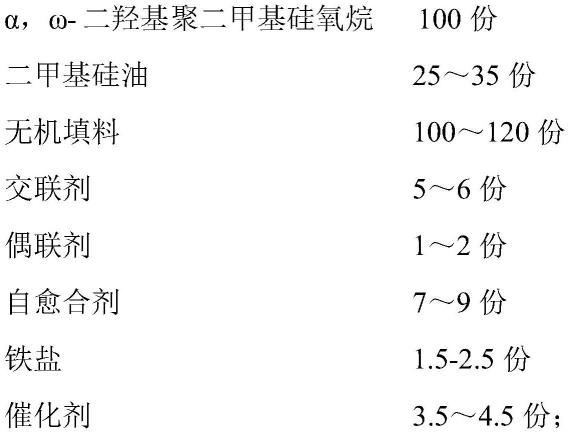

6.为实现上述目的,本发明提供了一种环氧树脂改性的单组分湿气固化聚氨酯胶粘剂,包括如下重量份数的组分组成:单体a:30-80份,单体b:40-60份,催化剂:0.05份,环氧树脂:10-30份,固化剂:1-3份,扩链剂:0.5-1份。

7.在一些实施方式中,所述单体a为聚己二酸丁二醇酯二醇、聚己二酸己二醇酯二醇、聚己二酸二甘醇酯、聚氧化丙烯二醇、聚四氢呋喃二醇中的一种或多种。

8.在一些实施方式中,所述单体a分子量为1000-2000。

9.在一些实施方式中,所述单体b为多苯基多亚甲基多异氰酸酯、甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、异佛尔酮二异氰酸酯中的一种或多种。

10.在一些实施方式中,所述催化剂为辛酸亚锡、二月桂酸二丁基锡、双吗啉二乙基醚、三乙烯二胺中的一种或多种。

11.在一些实施方式中,所述环氧树脂为双酚a型环氧树脂e51、双酚a型环氧树脂e44中的一种或多种。

12.在一些实施方式中,所述固化剂为2-甲基咪唑、2-乙基-4-甲基咪唑、2-苯基咪唑、

乙二胺、二乙烯三胺中的一种或多种。

13.在一些实施方式中,所述扩链剂为聚乙二醇300、二羟甲基丙酸、1,4-丁二醇、乙二胺中的一种或多种。

14.本发明的目的二在于公开一种环氧树脂改性的单组分湿气固化聚氨酯胶粘剂的制备方法,通过异氰酸酯和环氧树脂共聚,使环氧基团部分地取代传统湿气固化聚氨酯的端异氰酸酯基,减少nco基团与水分接触后反应、分解产生的co2气体,以减少发泡现象对内聚强度和胶体对基材粘接强度的不良影响,同时也利用环氧基团的强极性,提高对金属基材的作用力;在聚合反应后期加入固化剂,使环氧树脂可在高温下固化,提供较好的初始粘接强度,也能够解决传统聚氨酯在高温下熔化导致高温固化时粘接面易滑动的问题。

15.为实现上述目的,本发明提供了一种环氧树脂改性的单组分湿气固化聚氨酯胶粘剂的制备方法,包括如下步骤:

16.步骤一:将单体a和环氧树脂混合,在-0.09mpa、110℃条件下进行除水处理,处理时间为1.5-2h;

17.步骤二:再加入单体b和催化剂,75℃/400rpm转速保温反应2h;

18.步骤三:再加入扩链剂,75℃/400rpm转速保温反应2h;

19.步骤四:冷却到常温出料,加入固化剂混合搅拌,即得环氧树脂改性的单组分湿气固化聚氨酯胶粘剂。

20.与现有技术相比,本发明的有益效果是:本发明提供的环氧树脂改性的单组分湿气固化聚氨酯胶粘剂及其制备方法,通过异氰酸酯和环氧树脂共聚,使环氧基团部分地取代传统湿气固化聚氨酯的端异氰酸酯基,减少nco基团与水分接触后反应、分解产生的co2气体,以减少发泡现象对内聚强度和胶体对基材粘接强度的不良影响,同时也利用环氧基团的强极性,提高对金属基材的作用力;在聚合反应后期加入固化剂,使环氧树脂可在高温下固化,提供较好的初始粘接强度,也能够解决传统聚氨酯在高温下熔化导致高温固化时粘接面易滑动的问题。

具体实施方式

21.下面结合各实施方式对本发明进行详细说明,但应当说明的是,这些实施方式并非对本发明的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发明的保护范围之内。

22.实施例一:

23.本实施例公开了一种环氧树脂改性的单组分湿气固化聚氨酯胶粘剂及其制备方法,具体内容如下:

24.按重量份计,原料包含聚己二酸丁二醇酯(分子量为1000)60份,多亚甲基多苯基多异氰酸酯50份,二月桂酸二丁基锡0.05份,双吗啉二乙基醚0.05份,二羟甲基丙酸1份,双酚a型环氧树脂e51 10份,2-甲基咪唑1.1份。

25.包括以下步骤:

26.(1)将聚己二酸丁二醇酯和环氧树脂e51混合后在110℃,真空-0.09mpa,150rpm下干燥1.5h。

27.(2)降温至75℃,加入多亚甲基多苯基多异氰酸酯和二月桂酸二丁基锡,400rpm搅

拌聚合2h,得到聚氨酯预聚体。

28.(3)加入二羟甲基丙酸,保温2h,得到初步改性的聚氨酯预聚体。

29.(4)将预聚体冷却至常温出料,加入2-甲基咪唑和双吗啉二乙基醚充分混合,得到环氧树脂改性单组分湿气固化型聚氨酯胶粘剂。

30.实施例二:

31.本实施例公开了一种环氧树脂改性的单组分湿气固化聚氨酯胶粘剂及其制备方法,具体内容如下:

32.按重量份计,原料包含聚己二酸丁二醇酯(分子量为1000)60份,多亚甲基多苯基多异氰酸酯40份,二羟甲基丙酸1份,二月桂酸二丁基锡0.05份,双吗啉二乙基醚0.05份,双酚a型环氧树脂e51 20份,2-甲基咪唑2.2份。

33.包括以下步骤:

34.(1)将聚己二酸丁二醇酯和环氧树脂e51混合后在110℃,真空-0.09mpa,150rpm下干燥1.5h。

35.(2)降温至75℃,加入多亚甲基多苯基多异氰酸酯和二月桂酸二丁基锡,400rpm搅拌聚合2h,得到聚氨酯预聚体。

36.(3)加入二羟甲基丙酸,保温2h,得到初步改性的聚氨酯预聚体。

37.(4)将预聚体冷却至常温出料,加入2-甲基咪唑和双吗啉二乙基醚充分混合,得到环氧树脂改性单组分湿气固化型聚氨酯胶粘剂。

38.实施例三:

39.本实施例公开了一种环氧树脂改性的单组分湿气固化聚氨酯胶粘剂及其制备方法,具体内容如下:

40.按重量份计,原料包含聚己二酸丁二醇酯(分子量为1000)60份,多亚甲基多苯基多异氰酸酯40份,二月桂酸二丁基锡0.05份,双吗啉二乙基醚0.05份,二羟甲基丙酸1份,双酚a型环氧树脂e51 20份,2-甲基咪唑2.2份。

41.包括以下步骤:

42.(1)将聚己二酸丁二醇酯和环氧树脂e51混合后在110℃,真空-0.09mpa,150rpm下干燥1.5h。

43.(2)降温至75℃,加入多亚甲基多苯基多异氰酸酯和二月桂酸二丁基锡,400rpm搅拌聚合2h,得到聚氨酯预聚体。

44.(3)加入二羟甲基丙酸,保温2h,得到初步改性的聚氨酯预聚体。

45.(4)将预聚体冷却至常温出料,加入2-甲基咪唑和双吗啉二乙基醚充分混合,得到环氧树脂改性单组分湿气固化型聚氨酯胶粘剂。

46.实施例四:

47.本实施例公开了一种环氧树脂改性的单组分湿气固化聚氨酯胶粘剂及其制备方法,具体内容如下:

48.按重量份计,原料包含聚己二酸丁二醇酯(分子量为1000)72份,多亚甲基多苯基多异氰酸酯56份,二月桂酸二丁基锡0.05份,双吗啉二乙基醚0.05份,双酚a型环氧树脂e51 20份,2-甲基咪唑2.2份。

49.包括以下步骤:

50.(1)将聚己二酸丁二醇酯和环氧树脂e51混合后在110℃,真空-0.09mpa,150rpm下干燥1.5h。

51.(2)降温至75℃,加入多亚甲基多苯基多异氰酸酯和二月桂酸二丁基锡,400rpm搅拌聚合2h,得到聚氨酯预聚体。

52.(3)将预聚体冷却至常温出料,加入2-甲基咪唑和双吗啉二乙基醚充分混合,得到环氧树脂改性单组分湿气固化型聚氨酯胶粘剂。

53.实施例五:

54.本实施例公开了一种环氧树脂改性的单组分湿气固化聚氨酯胶粘剂及其制备方法,具体内容如下:

55.按重量份计,原料包含聚己二酸丁二醇酯(分子量为1000)40份,多亚甲基多苯基多异氰酸酯50份,二月桂酸二丁基锡0.05份,双吗啉二乙基醚0.05份,双酚a型环氧树脂e51 27份,2-甲基咪唑3份。

56.包括以下步骤:

57.(1)将聚己二酸丁二醇酯和环氧树脂e51混合后在110℃,真空-0.09mpa,150rpm下干燥1.5h。

58.(2)降温至75℃,加入多亚甲基多苯基多异氰酸酯和二月桂酸二丁基锡,400rpm搅拌聚合2h,得到聚氨酯预聚体。

59.(3)将预聚体冷却至常温出料,加入2-甲基咪唑和双吗啉二乙基醚充分混合,得到环氧树脂改性单组分湿气固化型聚氨酯胶粘剂。

60.对比例一:

61.本对比例提供了一种单组分湿气固化型聚氨酯胶粘剂,按重量份计,原料包含聚己二酸丁二醇酯(分子量为1000)60份,多亚甲基多苯基多异氰酸酯50份,二月桂酸二丁基锡0.05份,二羟甲基丙酸1份。

62.该单组分湿气固化型聚氨酯胶粘剂的制备方法包括以下步骤:

63.(1)将聚己二酸丁二醇酯在110℃,真空-0.09mpa,150rpm下干燥1.5h。

64.(2)降温至75℃,加入多亚甲基多苯基多异氰酸酯和二月桂酸二丁基锡,400rpm搅拌聚合2h,得到聚氨酯预聚体。

65.(3)加入二羟甲基丙酸,保温2h,得到无环氧改性的单组分湿气固化型聚氨酯胶粘剂。

66.对比例二:

67.本对比例提供了一种单组分湿气固化型聚氨酯胶粘剂,按重量份计,原料包含单聚己二酸丁二醇酯(分子量为1000)60份,多亚甲基多苯基多异氰酸酯40份,二羟甲基丙酸1份。

68.该单组分湿气固化型聚氨酯胶粘剂的制备方法包括以下步骤:

69.(1)将聚己二酸丁二醇酯在110℃,真空-0.09mpa,150rpm下干燥1.5h。

70.(2)降温至75℃,加入多亚甲基多苯基多异氰酸酯,400rpm搅拌聚合2h,得到聚氨酯预聚体。

71.(3)加入二羟甲基丙酸,保温2h,得到无环氧改性的单组分湿气固化型聚氨酯胶粘剂。

72.对比例三:

73.本对比例提供了一种单组分湿气固化型聚氨酯胶粘剂,按重量份计,原料包含聚己二酸丁二醇酯(分子量为1000)40份,多亚甲基多苯基多异氰酸酯50份,二月桂酸二丁基锡0.05份。

74.该单组分湿气固化型聚氨酯胶粘剂的制备方法,包括以下步骤:

75.(1)将聚己二酸丁二醇酯在110℃,真空-0.09mpa,150rpm下干燥1.5h。

76.(2)降温至75℃,加入多亚甲基多苯基多异氰酸酯,400rpm搅拌聚合2h,得到聚氨酯预聚体。

77.(3)加入二月桂酸二丁基锡,保温2h,得到无环氧改性的单组分湿气固化型聚氨酯胶粘剂。

78.对上述实施例一~五以及对比例一~三制得的胶粘剂按gb/t7124-2008胶粘剂拉伸剪切强度的测定方法进行性能测试,结果如下表:

[0079][0080]

如上表所示,相对于对比例一~三制得的胶粘剂,实施例一~五制得的胶粘剂,在夹固强度和最终固化的剪切强度上均有提高。其中,实施例二中的胶粘剂的夹固强度和最终固化强度均最佳,即二醇:异氰酸酯:环氧树脂为3:2:1时,胶粘剂具备最理想的粘接能力。

[0081]

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

[0082]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。