1.本发明涉及冲压模具技术领域,具体涉及一种冲压模具及其使用方法。

背景技术:

2.冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件的成形加工方法,冲压加工是借助于专用冲压设备的动力,使板料在模具里直接受到变形力并进行变形,从而获得一定形状,板料、模具和设备是冲压加工的三要素,冲压所使用的模具称为冲压模具,简称冲模,冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进行,冲模一般分为上模和下模,现有冲模在冲压过程中,上模和下模合模过程中,模具和板料之间产生较大的摩擦,长期使用容易对模具造成损坏,因此提出了一种冲压模具及其使用方法。

3.在中国发明专利中:如cn108189461a的一种可调压的冲压模具及其使用方法,所述上模座下侧设有下模座,上模座上侧设有吊架,通过设置的吊架,实现上模座的便利安装,以节约人力物力,提高工作效率。通过智能控制器调节电动线卷的长度以实现上模座的调节作用,方便实用。所述上模座下端两侧固定连接有密封圈,此结构保证了上模座和下模座之间的密封性,以保证工作的正常进行。本发明的气泵、第一通气管和第二通气管,并配合压力传感器,实现凹模内的压力调节功能,此外,还可对凹模内进行抽气,使凹模内形成负压,以利于凸模对物品的冲压成型。本发明压力板实现物品的冲压功能,并根据具体物品冲压成型的规模调节电动伸缩杆以实现冲压规模的调节。

4.针对现有技术存在以下问题:

5.1、现有技术中的冲压模具在使用时实现了对上模座调节的作用,但是难以对冲压的板材进行输送,且难以对板材进行辅助移动和定位,导致在冲压的过程中冲压成型的模具精确度不高的同时极大影响了冲压的质量和效率;

6.2、传统的冲压模具只能边冲压边将模具进行取出,加大了车间人员的工作强度,难以实现多个模具进行累计后统一进行弹出,降低了装置的实用性和有效性。

技术实现要素:

7.本发明提供一种冲压模具及其使用方法,以解决上述背景技术中提出的问题。

8.为解决上述技术问题,本发明所采用的技术方案是:

9.第一方面,一种冲压模具,包括冲压模具主体,所述冲压模具主体包括有工作台,所述工作台的上表面开设有冲压槽,所述工作台的上方活动连接有输送装置,所述工作台的上表面固定安装有板材定位装置,所述板材定位装置的中间固定安装有模具快速取出装置,所述模具快速取出装置设置在输送装置的正下方,所述输送装置包括有冲压机构和板材输送机构,所述冲压机构包括有支撑板,所述支撑板的内侧面与工作台的外表面固定连接,所述板材定位装置包括有辅助定位机构,所述辅助定位机构包括有侧边定位板,所述侧边定位板的下表面与工作台的上表面固定连接,所述模具快速取出装置包括有收容机构和

顶冲机构,所述收容机构包括有下模槽,所述下模槽的下表面与冲压槽的内表面固定连接,采用冲压机构、板材输送机构、辅助定位机构、收容机构和顶冲机构之间的共同配合,解决了难以对冲压的板材进行输送,且难以对板材进行辅助移动和定位,导致在冲压的过程中冲压成型的模具精确度不高的同时极大影响了冲压的质量和效率,此外,传统的冲压模具只能边冲压边将模具进行取出,加大了车间人员的工作强度,难以实现多个模具进行累计后统一进行弹出,降低了装置的实用性和有效性的问题。

10.本发明技术方案的进一步改进在于:所述支撑板的上端外表面固定安装有固定横板,所述固定横板的上表面固定安装有液压缸,所述液压缸的输出端固定安装有液压推杆,通过支撑板和固定横板的配合,对液压缸起到支撑的作用,确保冲压作业正常运作。

11.本发明技术方案的进一步改进在于:所述液压推杆的上表面与液压缸的下表面固定连接,所述液压推杆远离液压缸的一端外表面固定安装有上模,通过液压缸与液压推杆配合,使得上模向下进行冲压作业。

12.本发明技术方案的进一步改进在于:所述工作台的上表面固定安装有输送台,所述输送台的上表面活动连接有输送辊,通过输送台与输送辊相互配合,对需要冲压成型的板材进行输送,提升了冲压的效率。

13.本发明技术方案的进一步改进在于:所述侧边定位板的内侧面固安装有伸缩弹条,所述伸缩弹条的另一端铰接有弧形挤压板,所述弧形挤压板的下表面与板材的表面活动连接,所述弧形挤压板的一侧设置有辅助移动滚轮,通过侧边定位板、伸缩弹条与弧形挤压板之间共同配合,对板材进行定位和辅助移动,避免在输送的时候进行偏移,加强了装置的整体性。

14.本发明技术方案的进一步改进在于:所述下模槽的下表面开设有缓冲腔,所述缓冲腔的内腔底面固定安装有伸缩杆,所述伸缩杆的另一端活动连接有成型模具,所述成型模具的外表面与下模槽的内壁滑动连接,通过伸缩杆的设置,便于对冲压成型的成型模具进行快速顶出,提高了工作效率。

15.本发明技术方案的进一步改进在于:所述下模槽的内壁铰接有软质拨动隔板,所述软质拨动隔板的下表面分别固定安装有复位弹条,所述复位弹条远离软质拨动隔板的一端分别与成型模具的外表面活动连接,通过软质拨动隔板和复位弹条相互配合,对钢冲压下来的模具进行阻隔,避免冲压的温度过高导致粘黏的情况。

16.本发明技术方案的进一步改进在于:所述缓冲腔的内腔底面固定安装有缓冲弹簧柱,所述缓冲弹簧柱的外表面活动连接有曲线弹板,所述曲线弹板的外表面分别与成型模具的下表面和缓冲腔的内腔底面活动连接,通过缓冲弹簧柱的弹性伸缩效果,带动曲线弹板向上进行回弹,避免在上模进行冲压时出现倾斜的情况,加强了装置的整体稳定效果。

17.第二方面,一种冲压模具的使用方法,包括以下步骤:

18.步骤一、将板材通过输送辊进行输送,将其输送至冲压模具下方,设置预设的时间,缓慢输送;

19.步骤二、利用侧边的定位输送装置对板材进行辅助夹持,且不影响板材的正常输送;

20.步骤三、上模向下进行冲压,模具冲压成型的同时,会落入下模槽中,下模槽设定了一定高度的收容腔,对模具进行收容;

21.步骤四、当下模槽内部的成型模具达到设定的预设值,底部的弹性机构将其统一顶出,随后将成型模具取出收集。

22.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

23.1、本发明提供一种冲压模具及其使用方法,采用冲压机构、板材输送机构、辅助定位机构、收容机构和顶冲机构之间的共同配合,解决了难以对冲压的板材进行输送,且难以对板材进行辅助移动和定位,导致在冲压的过程中冲压成型的模具精确度不高的同时极大影响了冲压的质量和效率,此外,传统的冲压模具只能边冲压边将模具进行取出,加大了车间人员的工作强度,难以实现多个模具进行累计后统一进行弹出,降低了装置的实用性和有效性的问题。

24.2、本发明提供一种冲压模具及其使用方法,采用冲压机构和板材输送机构之间的共同配合,通过支撑板和固定横板的配合,对液压缸进行支撑,当开启液压缸时,液压推杆向下推动,使得上模整体向下冲压,再通过输送台和输送辊的相互配合,对需要冲压成型的板材进行输送,极大减少了车间人员的工作强度,且提升了冲压的效率。

25.3、本发明提供一种冲压模具及其使用方法,采用侧边定位板、辅助移动滚轮、伸缩弹条和弧形挤压板之间的共同配合,通过侧边定位板和伸缩弹条的相互配合,对板材进行定位,避免在输送的时候进行偏移,利用辅助移动滚轮对板材进行辅助输送,在输送的同时,伸缩弹条受到挤压,产生一个反向的挤压弹力,且弧形挤压板与板材的表面进行摩擦,产生向下的挤压力,提升了对板材的夹持定位的作用,通过这样的设置,能够在对板材定位的同时,又不影响对板材的输送效果,加强了装置的整体性。

26.4、本发明提供一种冲压模具及其使用方法,采用下模槽、成型模具、软质拨动隔板和复位弹条之间的共同配合,通过上模向下冲压,将板材冲压成型的模具冲压至下模槽内部,通过逐次的冲压,软质拨动隔板和复位弹条相互配合,将成型模具收容至缓冲腔的内部,且通过这样的设置,能够对钢冲压下来的模具进行阻隔,避免冲压的温度过高导致粘黏的情况,提升了装置的实用性。

27.5、本发明提供一种冲压模具及其使用方法,采用曲线弹板、缓冲弹簧柱和伸缩杆之间的共同配合,通过伸缩杆的伸缩效果,对上方的成型模具进行顶出,通过软质拨动隔板的特殊材质设置,不影响成型模具的顶出,再通过缓冲弹簧柱的弹性伸缩效果,带动曲线弹板向上进行回弹,辅助伸缩杆将成型模具顶出,同时,曲线弹板也具备对成型模具支撑的效果,避免在上模进行冲压时出现倾斜的情况,加强了装置的整体稳定效果。

附图说明

28.图1为本发明的结构示意图;

29.图2为本发明的输送装置的立体结构示意图;

30.图3为本发明的板材定位装置的仰视立体结构示意图;

31.图4为本发明的板材定位装置的立体截面结构示意图;

32.图5为本发明的模具快速取出装置的立体截面结构示意图;

33.图6为本发明的顶冲机构的立体结构示意图;

34.图7为本发明的流程图。

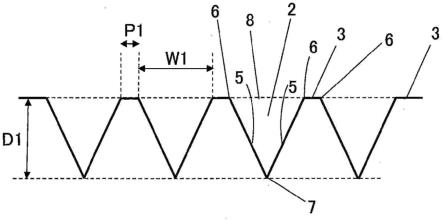

35.图中:1、冲压模具主体;2、输送装置;3、板材定位装置;4、模具快速取出装置;11、

工作台;21、冲压机构;211、支撑板;212、固定横板;213、液压缸;214、液压推杆;215、上模;22、板材输送机构;221、输送台;222、输送辊;223、冲压槽;31、辅助定位机构;311、侧边定位板;312、辅助移动滚轮;313、伸缩弹条;314、弧形挤压板;41、收容机构;411、下模槽;412、缓冲腔;413、成型模具;414、软质拨动隔板;415、复位弹条;416、伸缩杆;42、顶冲机构;421、曲线弹板;422、缓冲弹簧柱。

具体实施方式

36.下面结合实施例对本发明做进一步详细说明:

37.实施例1

38.如图1-7所示,本发明提供了一种冲压模具,包括冲压模具主体1,冲压模具主体1包括有工作台11,工作台11的上表面开设有冲压槽223,工作台11的上方活动连接有输送装置2,工作台11的上表面固定安装有板材定位装置3,板材定位装置3的中间固定安装有模具快速取出装置4,模具快速取出装置4设置在输送装置2的正下方,输送装置2包括有冲压机构21和板材输送机构22,冲压机构21包括有支撑板211,支撑板211的内侧面与工作台11的外表面固定连接,板材定位装置3包括有辅助定位机构31,辅助定位机构31包括有侧边定位板311,侧边定位板311的下表面与工作台11的上表面固定连接,模具快速取出装置4包括有收容机构41和顶冲机构42,收容机构41包括有下模槽411,下模槽411的下表面与冲压槽223的内表面固定连接,支撑板211的上端外表面固定安装有固定横板212,固定横板212的上表面固定安装有液压缸213,液压缸213的输出端固定安装有液压推杆214,液压推杆214的上表面与液压缸213的下表面固定连接,液压推杆214远离液压缸213的一端外表面固定安装有上模215,通过支撑板211和固定横板212的配合,对液压缸213进行支撑,当开启液压缸213时,液压推杆214向下推动,使得上模215整体向下冲压,再通过输送台221和输送辊222的相互配合,对需要冲压成型的板材进行输送,极大减少了车间人员的工作强度,且提升了冲压的效率。

39.实施例2

40.如图1-7所示,在实施例1的基础上,本发明提供一种技术方案:优选的,工作台11的上表面固定安装有输送台221,输送台221的上表面活动连接有输送辊222,侧边定位板311的内侧面固安装有伸缩弹条313,伸缩弹条313的另一端铰接有弧形挤压板314,弧形挤压板314的下表面与板材的表面活动连接,弧形挤压板314的一侧设置有辅助移动滚轮312,通过侧边定位板311和伸缩弹条313的相互配合,对板材进行定位,避免在输送的时候进行偏移,利用辅助移动滚轮312对板材进行辅助输送,在输送的同时,伸缩弹条313受到挤压,产生一个反向的挤压弹力,且弧形挤压板314与板材的表面进行摩擦,产生向下的挤压力,提升了对板材的夹持定位的作用,通过这样的设置,能够在对板材定位的同时,又不影响对板材的输送效果,加强了装置的整体性。

41.实施例3

42.如图1-7所示,在实施例1的基础上,本发明提供一种技术方案:优选的,下模槽411的下表面开设有缓冲腔412,缓冲腔412的内腔底面固定安装有伸缩杆416,伸缩杆416的另一端活动连接有成型模具413,成型模具413的外表面与下模槽411的内壁滑动连接,下模槽411的内壁铰接有软质拨动隔板414,软质拨动隔板414的下表面分别固定安装有复位弹条

415,复位弹条415远离软质拨动隔板414的一端分别与成型模具413的外表面活动连接,缓冲腔412的内腔底面固定安装有缓冲弹簧柱422,缓冲弹簧柱422的外表面活动连接有曲线弹板421,曲线弹板421的外表面分别与成型模具413的下表面和缓冲腔412的内腔底面活动连接,通过上模215向下冲压,将板材冲压成型的模具冲压至下模槽411内部,通过逐次的冲压,软质拨动隔板414和复位弹条415相互配合,将成型模具413收容至缓冲腔412的内部,且通过这样的设置,能够对钢冲压下来的模具进行阻隔,避免冲压的温度过高导致粘黏的情况,提升了装置的实用性,此外,通过伸缩杆416的伸缩效果,对上方的成型模具413进行顶出,通过软质拨动隔板414的特殊材质设置,不影响成型模具413的顶出,再通过缓冲弹簧柱422的弹性伸缩效果,带动曲线弹板421向上进行回弹,辅助伸缩杆416将成型模具413顶出,同时,曲线弹板421也具备对成型模具413支撑的效果,避免在上模进行冲压时出现倾斜的情况,加强了装置的整体稳定效果。

43.实施例4

44.如图1-7所示,在实施例1-3的基础上,本发明还提出了一种冲压模具的使用方法,包括以下步骤:

45.步骤一、将板材通过输送辊222进行输送,将其输送至冲压模具下方,设置预设的时间,缓慢输送;

46.步骤二、利用侧边的定位输送装置对板材进行辅助夹持,且不影响板材的正常输送;

47.步骤三、上模215向下进行冲压,模具冲压成型的同时,会落入下模槽411中,下模槽411设定了一定高度的收容腔,对模具进行收容;

48.步骤四、当下模槽411内部的成型模具达到设定的预设值,在底部的弹性构件将其统一顶出,随后将成型模具取出收集。

49.下面具体说一下该冲压模具及其使用方法的工作原理。

50.如图1-7所示,在操作时,首先车间人员将冲压加工的板材裁成大小相同的尺寸,然后将板材放置在输送辊222上方,对其进行输送,通过支撑板211和固定横板212的配合,对液压缸213进行支撑,当开启液压缸213时,液压推杆214向下推动,使得上模215整体向下冲压,再通过输送台221和输送辊222的相互配合,对需要冲压成型的板材进行输送,极大减少了车间人员的工作强度,再有,通过侧边定位板311和伸缩弹条313的相互配合,对板材进行定位,避免在输送的时候进行偏移,利用辅助移动滚轮312对板材进行辅助输送,在输送的同时,伸缩弹条313受到挤压,产生一个反向的挤压弹力,且弧形挤压板314与板材的表面进行摩擦,产生向下的挤压力,提升了对板材的夹持定位的作用,通过这样的设置,能够在对板材定位的同时,又不影响对板材的输送效果,加强了装置的整体性,此外,通过上模215向下冲压,将板材冲压成型的模具冲压至下模槽411内部,通过逐次的冲压,软质拨动隔板414和复位弹条415相互配合,将成型模具413收容至缓冲腔412的内部,且通过这样的设置,能够对钢冲压下来的模具进行阻隔,就这样,多块成型模具413堆积,达到预设值的时候,通过开启伸缩杆416,利用其伸缩效果,对上方的成型模具413进行顶出,通过软质拨动隔板414的特殊材质设置,不影响成型模具413的顶出,再通过缓冲弹簧柱422的弹性伸缩效果,带动曲线弹板421向上进行回弹,辅助伸缩杆416将成型模具413顶出,同时,曲线弹板421也具备对成型模具413支撑的效果,避免在上模进行冲压时出现倾斜的情况,加强了装置的整

体稳定效果。

51.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。