1.本发明涉及一种常温常压分散染料深染低收缩的聚酯切片及其制备方法,属于差别化聚酯切片制造领域。

背景技术:

2.常规聚酯纤维采用分散性染料染色时,一般采用高温高压或热熔两种染色方法。这种染色过程不仅造成能耗大且染料浪费严重,也降低了分散染料的色泽鲜艳度以及耐日晒牢度等级。为了改善聚酯的染色条件,通过引入其他单体的共聚改性方法得到阳离子染料易染聚酯切片(ecdp)和分散性染料常压可染的聚酯切片(eddp)。ecdp通常在主链中通过引入间苯二甲酸-5-磺酸钠(sipm),其磺酸基团对阳离子染料具有亲和力,促进了聚酯的染色;但其sipm的单体价格贵、工艺较为复杂等因素提高了ecdp切片的成本。然而,eddp切片在主链中加入间苯二甲酸(ipa)和聚乙二醇(peg)后可以进行常压的深染,染色色谱齐全,且其原料易得、价格适中等优点使其在下游应用中具有更大的优势的经济效益。

3.eddp织物在经受高温处理时会起皱,尤其和普通涤纶进行混纤染色时,高温条件导致织物起皱更严重。eddp纤维在染色后高收缩,主要是因为加入的刚性ipa降低了分子链的规整性,结晶速率明显低于常规聚酯。eddp在纺丝过程中,未结晶部分的无定形区在拉伸的过程中得到取向,而在加热染色的过程中,取向的未结晶区域,发生了解取向现象,造成eddp纤维的严重收缩。研究发现,降低聚酯分子链的规整性、增大分子链间的间隔都有利于聚酯的染色。当加入大量的ipa单体时,会加重eddp纤维的收缩性。目前,通过提高聚酯纤维的结晶速率是控制聚酯纤维的收缩有效途径:一是通过在分子链中引入柔性结构的聚醚类和脂肪链能够明显的增大分子链的柔性,提高其结晶性。脂肪链能够明显提高聚酯切片的结晶速率,但共聚后的吸湿性较差,限制了其较大含量的添加应用。而聚醚类分子链中的醚键,在高温且长时间的聚合过程中很容易发生降解,降低了聚酯切片的纺丝性能;此外,聚醚类与pat、ipa之间的反应速率小,竞聚到聚酯主链上的难度较大,造成产品中游离状态的聚醚类会严重影响纺丝的强度。二是通过在聚酯合成中加入成核剂,既可以降低聚酯分子链改性的复杂性和经济性,也可以更为有效地提高聚酯分子链的结晶速率,降低其纺丝过程中无定型区域的取向的比例。

技术实现要素:

4.本发明旨在通过配方创新、工艺流程创新制备一种常温常压分散染料深染低收缩的聚酯切片,该聚酯切片具有添加单体的共聚均匀性好、玻璃化转变温度适中、熔点适中、常温常压下分散染料能够深染且收缩性低的特点。本发明研究了多元改性的聚合机理、凝聚态结构调控机理,并通过对工艺的改进以及通过添加成核剂的方式,满足了常温常压分散染料能够深染且染色后收缩低的性能,满足了高档、特殊丝领域的用途,且整体使用效能优异。

5.为实现发明目的,本发明采用如下技术方案:

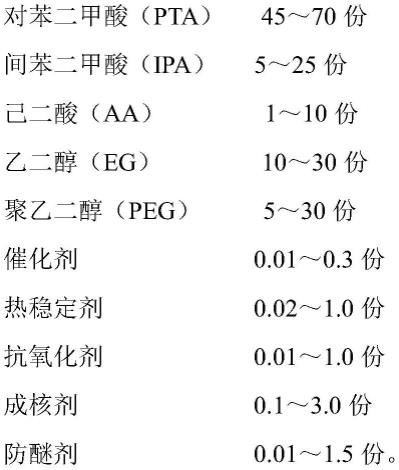

6.一种常温常压分散染料深染低收缩的聚酯切片,其各原料按重量份的构成为:

[0007][0008]

进一步地,所述聚乙二醇分子量控制范围为400~4000,其中聚乙二醇优选为由peg600和peg4000按照质量比1:10~30复配而成。

[0009]

进一步地,所述热稳定剂为磷酸三甲酯(tmp)、磷酸三苯酯(tpp)、三(壬基酚)亚磷酸酯(tnp)、丁基三苯基溴化膦(tbp)和三乙基磷酸酯(tepa)中的至少一种,所述热稳定剂优选为由tmp、tpp和tepa按照质量比1~2:0.5~1.5:0.5~1.5复配而成。

[0010]

进一步地,所述抗氧化剂主要有抗氧化剂168、抗氧化剂330、抗氧化剂1010、抗氧化剂1076、抗氧化剂2246和抗氧化剂3314等,为确保热熔效果,本发明进一步优选抗氧化剂熔点<160℃,如抗氧化剂1076、抗氧化剂2246。

[0011]

进一步地,所述防醚剂即为ph缓冲剂组合物,是由醋酸钠、磷酸氢二钠、磷酸二氢钠、磷酸氢二钾、磷酸二氢钾、磷酸中的至少两种复配,防醚剂中醋酸盐总质量和磷酸盐总质量的比例为1:1~5。

[0012]

进一步地,所述催化剂选自活性高、价格便宜的锑系催化剂,主要有乙二醇锑、醋酸锑和三氧化二锑。

[0013]

进一步地,所述成核剂为硫酸钡、高岭土、滑石粉、碳酸钙、二氧化硅、二氧化钛、氧化钙、氧化镁、炭黑和云母中的至少一种,所述成核剂优选为baso4。

[0014]

本发明还公开所述常温常压分散染料深染低收缩的聚酯切片的制备方法,工艺流程采用一酯化、二酯化、预缩聚、终缩聚间歇式四釜制流程,通过分步酯化和分步聚合改善了产品的共聚均匀性和热稳定性能,制得一种常压常温深染低收缩的聚酯切片。具体步骤如下:

[0015]

步骤1、一酯化

[0016]

将配比量的成核剂、部分量的间苯二甲酸和乙二醇配成浆液,醇酸摩尔比控制为1.2~1.4,成核剂的质量分数控制为3.0~5.0%;搅拌均匀后,通过计量泵加入酯化一釜进行酯化反应,酯化温度控制为240~250℃,酯化压力控制为常压,酯化率控制为65~85%;

[0017]

将配比量的己二酸和对苯二甲酸与剩余的间苯二甲酸和乙二醇配成浆液,醇酸摩尔比控制为1.05~1.25,搅拌均匀后,通过计量泵加入酯化一釜进行酯化反应,酯化温度控

制为235~245℃,酯化压力控制为常压,酯化率控制为80~90%;

[0018]

完成后,将酯化一釜内温升温并控制为250~280℃,以酯化水接收量为依据,控制总体酯化率为90~97%,完成一酯化反应,并通过氮气加压将物料导入酯化二釜;

[0019]

步骤2、二酯化

[0020]

将物料导入酯化二釜后,加入配比量的热稳定剂、抗氧化剂、催化剂、防醚剂和聚乙二醇,缓慢升温,将体系内温控制为235~240℃,酯化压力控制为常压,二酯化总停留时间控制为70~100min,完成二酯化反应后,通过氮气加压将物料导入预缩聚釜中;

[0021]

步骤3、预缩聚

[0022]

物料导入预缩聚釜后,进行负压预聚合反应,起始压力101kpa,在时间为20~60min内缓慢降低压力至30~50kpa,内温控制为240~245℃,总停留时间为70~200min,通过低温长时间聚合抑制产品热降解,完成预缩聚反应后,通过氮气加压将物料导入缩聚釜中;

[0023]

步骤4、终缩聚

[0024]

物料导入终缩聚釜中,先进行常压反应5~15min,常压反应阶段控制内温250~260℃;常压反应结束后进行负压反应,起始压力101kpa,控制时间为40~55min内缓慢降低压力至1.8kpa;然后,继续降低釜内压力至20pa,控制时间为35~50min;维持釜内压力20pa进行缩聚反应,并进行升温,控制反应终温为270~280℃,反应达到规定粘度后用氮气加压铸条切粒制得成品。

[0025]

与现有的技术相比,本发明的有益效果主要体现在:

[0026]

1.本发明优选多元改性单体并优化工艺流程,采用一酯化、二酯化、预缩聚、终缩聚间歇四釜制流程,以及通过合理调控空间位阻较大的二元酸和二元醇的共聚结构,提高了共聚酯的结晶性能,生产出的聚酯切片解决了目前eddp切片改性单体聚合不均、产品色相差以及在染色后发生严重收缩的问题。

[0027]

2.本发明通过采用复配的防醚剂、热稳定剂、抗氧化剂以及结合改性单体竞聚特点,实现了不同分子量peg能够均匀地嵌段到各个分子链中,使其酯化率由85%提高至90%以上;同时,缩聚反应终温控制为265~290℃(优选270~285℃,进一步优选控制275~280℃)。

[0028]

3.本发明通过添加成核剂baso4,能够在纺丝过程中明显地提高聚酯切片的结晶速率,并降低非结晶的无定形区域的取向比例,明显降低纤维染色过程中收缩现象。

[0029]

4.通过本发明方法生产的eddp聚酯切片,色相优异,熔程短,能够深染且低收缩。

具体实施方式

[0030]

下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0031]

实施例1

[0032]

本实施例中常温常压分散染料深染低收缩的聚酯切片的制备方法如下:

[0033]

步骤1、一酯化

[0034]

将200.00kg间苯二甲酸和97.15kg乙二醇在打浆釜配成浆液;搅拌均匀后,通过计量泵加入酯化一釜进行酯化反应,酯化温度控制为245℃,酯化压力控制为常压,待酯化水

接收到32.05l时停止反应;

[0035]

将1000.00kg对苯二甲酸、133.34kg间苯二甲酸、508.21kg乙二醇在打浆釜中配成浆液,搅拌均匀后,通过计量泵加入酯化一釜进行酯化反应,酯化温度控制为240℃,酯化压力控制为常压,待酯化水接收到253.08l时停止反应;

[0036]

完成后,将酯化一釜内温升温并控制为265℃,待酯化水接收到265.36l时,完成一酯化反应,并通过氮气加压将物料导入酯化二釜。

[0037]

步骤2、二酯化

[0038]

将物料导入酯化二釜后,加入1.67kg tmp、1.25kg tpp、1.25kg tepa、2.5kg抗氧化剂1076、2.51kg乙二醇锑、3.34kg醋酸钠和166.67kg peg4000,加入peg时温度保证在228℃,加完后启动升温程序缓慢将温度升至235℃,将体系内温控制为238℃,酯化压力控制为常压,二酯化总停留时间控制为85min,完成二酯化反应后,通过氮气加压将物料导入预缩聚釜中。

[0039]

步骤3、预缩聚

[0040]

物料导入预缩聚釜后,进行负压预聚合反应,起始压力101kpa,在时间为20~60min(具体时间如表1所示)内缓慢降低压力至40kpa,内温控制为243℃,总停留时间为70~200min(具体时间如表1所示),通过低温长时间聚合抑制产品热降解,完成预缩聚反应后,通过氮气加压将物料导入中缩聚釜中。

[0041]

步骤4、终缩聚

[0042]

物料导入终缩聚釜中,先进行常压反应10min,常压反应阶段控制内温255℃;常压反应结束后进行负压反应,起始压力101kpa,控制时间为50min内缓慢降低压力至1.8kpa;然后,继续降低釜内压力至20pa,控制时间为45min;维持釜内压力20pa进行缩聚反应,并进行升温,控制反应终温为275℃,反应达到规定粘度后用氮气加压铸条切粒制得成品。

[0043]

实施例2

[0044]

本实施例聚酯切片的制作工艺与实施例1相同,区别仅在于步骤1和步骤2按如下方式进行:

[0045]

步骤1、一酯化

[0046]

将250.00kg间苯二甲酸和121.45kg乙二醇在打浆釜配成浆液;搅拌均匀后,通过计量泵加入酯化一釜进行酯化反应,酯化温度控制为245℃,酯化压力控制为常压,待酯化水接收到43.33l时停止反应;

[0047]

将1000.00kg对苯二甲酸、448.28kg乙二醇在打浆釜中配成浆液,搅拌均匀后,通过计量泵加入酯化一釜进行酯化反应,酯化温度控制为240℃,酯化压力控制为常压,待酯化水接收到238.31l时停止反应;

[0048]

完成后,将酯化一釜内温升温并控制为265℃,待酯化水接收到249.13l时,完成一酯化反应,并通过氮气加压将物料导入酯化二釜。

[0049]

步骤2、二酯化

[0050]

将物料导入酯化二釜后,加入1.67kg tmp、1.25kg tpp、1.25kg tepa、2.5kg抗氧化剂1076、2.51kg乙二醇锑、1.67kg醋酸钠/1.67kg磷酸二氢钠和333.33kg peg4000,加入peg时温度保证在228℃,加完后启动升温程序缓慢将温度升至235℃,将体系内温控制为238℃,酯化压力控制为常压,二酯化总停留时间控制为85min,完成二酯化反应后,通过氮

气加压将物料导入预缩聚釜中。

[0051]

实施例3

[0052]

本实施例聚酯切片的制作工艺与实施例2相同,区别仅在于步骤2按如下方式进行:

[0053]

步骤2、二酯化

[0054]

将物料导入酯化二釜后,加入1.67kg tmp、1.25kg tpp、1.25kg tepa、2.5kg抗氧化剂1076、2.51kg乙二醇锑、1.52kg醋酸钠、1.82kg磷酸二氢钠、317.46kg peg4000和15.87kgpeg600,加入peg时温度保证在228℃,加完后启动升温程序缓慢将温度升至235℃,将体系内温控制为238℃,酯化压力控制为常压,二酯化总停留时间控制为85min,完成二酯化反应后,通过氮气加压将物料导入预缩聚釜中。

[0055]

实施例4

[0056]

本实施例聚酯切片的制作工艺与实施例3相同,区别仅在于步骤1和步骤2按如下方式进行:

[0057]

步骤1、一酯化

[0058]

将166.66kg间苯二甲酸和80.96kg乙二醇在打浆釜配成浆液;搅拌均匀后,通过计量泵加入酯化一釜进行酯化反应,酯化温度控制为245℃,酯化压力控制为常压,待酯化水接收到28.89l时停止反应;

[0059]

将1000.00kg对苯二甲酸、485.78kg乙二醇、83.33kg己二酸在打浆釜中配成浆液,搅拌均匀后,通过计量泵加入酯化一釜进行酯化反应,酯化温度控制为240℃,酯化压力控制为常压,待酯化水接收到240.17l时停止反应;

[0060]

完成后,将酯化一釜内温升温并控制为265℃,待酯化水接收到251.91l时,完成一酯化反应,并通过氮气加压将物料导入酯化二釜。

[0061]

步骤2、二酯化

[0062]

将物料导入酯化二釜后,加入1.67kg tmp、1.25kg tpp、1.25kg tepa、2.5kg抗氧化剂1076、2.51kg乙二醇锑、3.33kg醋酸钠、5.00kg磷酸二氢钠、312.50kg peg4000和20.83kgpeg600,加入peg时温度保证在228℃,加完后启动升温程序缓慢将温度升至235℃,将体系内温控制为238℃,酯化压力控制为常压,二酯化总停留时间控制为85min,完成二酯化反应后,通过氮气加压将物料导入预缩聚釜中。

[0063]

实施例5

[0064]

本实施例聚酯切片的制作工艺与实施例4相同,区别仅在于步骤1按如下方式进行:

[0065]

步骤1、一酯化

[0066]

将3.33kg baso4、166.66kg间苯二甲酸和80.96kg乙二醇在打浆釜配成浆液;搅拌均匀后,通过计量泵加入酯化一釜进行酯化反应,酯化温度控制为245℃,酯化压力控制为常压,待酯化水接收到28.89l时停止反应。

[0067]

实施例6

[0068]

本实施例聚酯切片的制作工艺与实施例5相同,区别仅在于步骤1和步骤2按如下方式进行:

[0069]

步骤1、一酯化

[0070]

将8.33kg baso4、133.33kg间苯二甲酸和64.77kg乙二醇在打浆釜配成浆液;搅拌均匀后,通过计量泵加入酯化一釜进行酯化反应,酯化温度控制为245℃,酯化压力控制为常压,待酯化水接收到23.12l时停止反应;

[0071]

将1000.00kg对苯二甲酸、470.84kg乙二醇、50.00kg己二酸在打浆釜中配成浆液,搅拌均匀后,通过计量泵加入酯化一釜进行酯化反应,酯化温度控制为240℃,酯化压力控制为常压,待酯化水接收到227.95l时停止反应;

[0072]

完成后,将酯化一釜内温升温并控制为265℃,待酯化水接收到239.27l时,完成一酯化反应,并通过氮气加压将物料导入酯化二釜。

[0073]

步骤2、二酯化

[0074]

将物料导入酯化二釜后,加入1.67kg tmp、1.25kg tpp、1.25kg tepa、2.5kg抗氧化剂1076、2.51kg乙二醇锑、4.32kg醋酸钠、7.34kg磷酸二氢钠、378.79kg peg4000和37.88kgpeg600,加入peg时温度保证在228℃,加完后启动升温程序缓慢将温度升至235℃,将体系内温控制为238℃,酯化压力控制为常压,二酯化总停留时间控制为85min,完成二酯化反应后,通过氮气加压将物料导入预缩聚釜中。

[0075]

实施例1-6制备的一种常压常温深染低收缩的聚酯切片的主要相关指标如表1所示。

[0076]

表1

[0077][0078][0079]

备注:

[0080]

质量指标检测方法参照gb/t14189-2015《纤维级聚酯切片(pet)》检测方法。

[0081]

染色率的检测方法:准确称取一定规则形状织物(称准至0.1mg)置于烧杯中,同时在搪瓷缸中倒入200ml分散蓝染液(浓度为2mg/ml);然后用电炉加热至沸腾后,继续煮沸10分钟后,稍微冷却后将试样捞出、晾干,测量其质量;最后,通过分光光度法测得溶液中分散蓝的浓度在染色前后变化的质量差,并与织物前后的质量差作对比,两者的质量差在≤10%以下,计算出染色率。同样的测定方法,平行试验三次,取平均值得到染色率。

[0082]

收缩率的检测方法:裁剪一块规整的5cm

×

5cm的织物,在100℃的水中煮沸10min后,捞出、阴干晾晒,然后将布料整理平整后再测量其尺寸,计算出收缩率。同样的测定方法,平行试验三次,取平均值得到收缩率。

[0083]

对比实施例1和实施例2可知,随着peg4000含量的增加,聚酯切片的染色率提高且收缩率降低。对比实施例2、实施例3和实施例4可知,通过对聚乙二醇4000和聚乙二醇600的复配,以及加入的脂肪链己二酸,可以进一步的提高聚酯切片的染色率而降低其收缩率,这是在分子链中引入柔性结构的聚醚类和脂肪链能够明显的增大分子链的柔性,提高其结晶性。对比实施例4、实施例5和实施例6可知,通过加入成核剂baso4能够有效的提高聚酯切片的结晶性,因此,降低了其收缩率。

[0084]

以上所述仅为本发明的示例性实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。