1.本发明属于聚四氟乙烯纤维的技术领域,具体的涉及一种高表面粗糙度的聚四氟乙烯纤维的制备方法。

背景技术:

2.一般情况下,仅用牙刷很难将牙齿各牙面清洁干净,所以除了定期刷牙,还应该每天清洁牙间隙,以免食物和软垢嵌塞于牙间隙后渐渐形成菌斑堆积。最先导致牙龈炎和牙周炎的细菌一般来源于齿缝的牙菌斑,而使用牙线是去除邻面菌斑的最佳方法,相较于牙刷,牙线可以更加有效地清洁齿缝,去掉附着在牙齿表面和齿缝间的牙菌斑,可以弥补牙刷清理不彻底的缺陷。通常所使用的牙线多采用尼龙线、丝线、涤纶线或上蜡的棉线等制成,而上述类型的线均存在摩擦系数(一般》0.3)较高的缺陷,导致润滑性较差,容易损伤牙龈。此外还存在不耐磨以及断线、起毛的缺点。可见亟需寻找更适用于制作牙线的材料。

3.聚四氟乙烯纤维具有极低的摩擦系数(≤0.04)且生物相容性好,是制备牙线的理想材料。虽然由聚四氟乙烯纤维制成的牙线具有高润滑性,能够方便且迅速地滑入牙齿缝隙中,在齿间滑动自如,但表面过于光滑反而不利于牙齿的清洁,因为若牙线的粗糙度不够则不易去除附着在牙齿表面和齿缝间的牙菌斑。同时当牙线表面过于光滑,使用者在进行牙齿清洁时牙线极易从手中滑脱,不利于使用者的操作。因此在聚四氟乙烯纤维高润滑性基础上适当提高纤维的表面粗糙度可以更好地应用于牙线领域。

4.为了增加聚四氟乙烯纤维的表面粗糙度,专利us5033488和us5209251通过在聚四氟乙烯纤维的表面涂覆微晶蜡进行改善。但这种方法的缺点是在使用过程中,因表面结合力不足使得涂层会部分或全部地从聚四氟乙烯纤维表面剥离,而残留在使用者的手、牙齿或口中,对人体健康带来隐患;其次,对聚四氟乙烯纤维的表面进行涂覆的工序势必会增加生产周期和相应的生产成本。

5.现有技术如《聚四氟乙烯无机纳米复合材料的研究发展》中提到采用在聚四氟乙烯纤维中添加一些无机颗粒的方式以提高聚四氟乙烯纤维的表面粗糙度,比如加入添加剂二氧化钛、石墨等。然而无机颗粒与聚四氟乙烯之间存在相容性差以及热膨胀系数不匹配的问题,进而导致聚四氟乙烯纤维与添加剂之间因结合力不足而结合不牢固,致使部分裸露的颗粒添加剂极易在使用时脱落,不利于人体健康。

6.综上可知,现有技术中对于提高聚四氟乙烯纤维表面粗糙度的方法一般是通过在聚四氟乙烯纤维中加入填料/颗粒添加剂,或是在聚四氟乙烯纤维的表面涂覆颗粒涂层。这些方式均存在结合不牢的问题,导致涂层或颗粒添加剂在使用过程中极易脱落,若使用此类聚四氟乙烯纤维制成的牙线,不仅使用者的体验感极差,而且不利于人体健康,可能会对人体造成不必要的伤害。此外上述添加或涂覆均需要增设额外的处理步骤,工艺流程复杂,生产周期延长,生产成本增加。

技术实现要素:

7.本发明的目的在于针对现有提高聚四氟乙烯纤维表面粗糙度的方法存在结合度不高以及需要在原有聚四氟乙烯纤维制备工艺基础上增设新的工序,耗时且因新工序的增设需加大投资成本的问题而提供一种高表面粗糙度的聚四氟乙烯纤维的新制备方法。

8.该制备方法从根本上解决了目前提高聚四氟乙烯纤维表面粗糙度所存在的结合度不高的问题。同时所述制备方法是建立在现有的聚四氟乙烯纤维制备工艺流程基础上,而无需增设涂覆等工序,便可以明显提高聚四氟乙烯纤维的表面粗糙度,制备方式更加经济简单,投入成本低。通过该制备方法所得的聚四氟乙烯纤维具有高表面粗糙度,并且不存在任何相容性的问题,使用安全、牢固。

9.具体的技术方案如下:

10.一种高表面粗糙度的聚四氟乙烯纤维的制备方法,包括以下步骤:

11.(1)将分散聚四氟乙烯与润滑油混合,熟化;得熟化料,

12.(2)步骤(1)的熟化料中加入悬浮聚四氟乙烯混合,得到混合料;

13.(3)对混合料进行预成型、挤出、压延、脱油、拉伸、分切、松弛热定型,制备得到高表面粗糙度的聚四氟乙烯纤维。

14.聚四氟乙烯一般分为两类:一是悬浮聚四氟乙烯,一是分散聚四氟乙烯。

15.悬浮聚四氟乙烯是四氟乙烯单体经悬浮聚合得到的不亲水粉料,密度为2.14~2.20g/cm3,在塑料中密度最大,结晶呈六方晶系(19℃以上)或三斜晶形(19℃以下),熔融温度为327℃。在熔点以上呈透明凝胶状,但几乎没有流动性,在380℃时,熔融粘度为1011泊左右。悬浮聚四氟乙烯具有极高的熔体黏度(107~108kpa

·

s),其在熔融时仍保持原来的形态不流动,且对剪切十分敏感,容易产生熔体破裂。因此,悬浮聚四氟乙烯只能采用类似粉末冶金的方法成型,成型过程由3个主要步骤组成,即预成型、烧结和冷却。常用的预成型方法有模压成型、液压成型、自动模压成型和柱塞挤压成型等。悬浮聚四氟乙烯的制品一般为板、棒以及管类,应用于输送管道、阀门、电线电缆以及轴承等领域。

16.分散聚四氟乙烯是四氟乙烯在加有分散剂的水中,经过分散聚合反应首先生成0.1~0.4μm的初级粒子,再凝聚成几百微米的细粉颗粒。这种细粉颗粒是由纤维线团组成,在机械力作用下可拉伸成极细的丝,此过程被称为纤维化。分散聚四氟乙烯具有良好的成纤性,分子呈电中性,粒子间的凝聚力低,分子链受到很小的剪切作用就会沿粒子长袖方向排列,形成线形结晶。正是由于这样的成纤性,在剪切力作用下,分散树脂颗粒之间可形成具有相当强度的丝网结构。分散树脂所使用的加工方法既要保证有一定的剪切力使其形成纤维结构,又不能破坏其纤维结构。分散聚四氟乙烯的制品一般为生产生料带和微孔带或是薄壁细线类。

17.分散聚四氟乙烯的结晶度较悬浮聚四氟乙烯更高。分散聚四氟乙烯的耐弯曲疲劳寿命是悬浮聚四氟乙烯的2300倍。因此用于制造拉伸膜的聚四氟乙烯为分散聚四氟乙烯粉末,结晶度≥98%分子量在200万~1000万。

18.由此可见,分散聚四氟乙烯和悬浮聚四氟乙烯无论从物化性质、成型方式,还是应用均具有巨大差异,在本领域技术人员的常规认知中,不会将两种聚四氟乙烯进行混合使用的。

19.由于聚四氟乙烯自身的高惰性,因而与其他聚合物的相容性较差,在改性前需对

表面进行处理或在改性过程中添加一些特定成分以改善相容性。然而即便如此,也只能是相容性的相对改善,改性后的聚四氟乙烯仍然存在不同程度的相容性问题。而本技术的发明人经深入研究,意外发现将分散聚四氟乙烯与悬浮聚四氟乙烯按照所述工艺流程进行混合、成型,不仅可以在现有的聚四氟乙烯纤维制备工艺流程基础上将两种差异巨大的聚四氟乙烯材料掺杂制作成纤维,而且更重要的是在大大提高聚四氟乙烯纤维表面粗糙度的同时,所制得的聚四氟乙烯纤维不存在任何相容性的问题。因为虽然分散聚四氟乙烯与悬浮聚四氟乙烯为聚四氟乙烯的不同种类,但其材质本身是同为聚四氟乙烯的。

20.进一步的,所述制备方法中润滑油的加入量为分散聚四氟乙烯重量的26%~28%;在分散聚四氟乙烯和悬浮聚四氟乙烯的总重量中,悬浮聚四氟乙烯的重量占比为5%~20%。

21.发明人研究发现,若悬浮聚四氟乙烯掺入量低于5%,则所制得的聚四氟乙烯纤维表面平均粗糙度低于2μm,起不到提高粗糙度的作用,实际作为牙线应用时效果也较差;若悬浮聚四氟乙烯掺入了高于20%,则很难甚至完全无法拉伸。

22.进一步的,所述制备方法中分散聚四氟乙烯的ssg为2.130~2.180,在压缩比400:1的条件下挤出压力为30~50mpa;所述悬浮聚四氟乙烯的ssg为2.150~2.170,平均粒径为25~35μm。

23.标准相对密度(ssg)是astm的一个标准概念,间接表征ptfe分子量。ssg值越大,分子量越小;ssg值越小,分子量大。按照astm d 1457规定的条件下制样、成型和热处理的聚四氟乙烯试样的相对密度称之为“标准相对密度”。

24.发明人研究发现,若所掺入的悬浮聚四氟乙烯平均粒径小于25μm,则所制得的聚四氟乙烯纤维表面粗糙程度不明显,ra和ry均大幅度降低;若所掺入的悬浮聚四氟乙烯平均粒径超过35μm,则在制备聚四氟乙烯纤维的拉伸过程中纤维易出现毛边、开裂,强度、韧性急剧下降。

25.进一步的,所述高表面粗糙度的聚四氟乙烯纤维的制备方法中润滑油为异构烷烃类溶剂油。异构烷烃类溶剂油可选用isopar m。

26.isopar m几乎无气味,馏程窄,具有良好的表面相容性。isopar m的馏程为225~254℃,闪点为94℃,密度为0.788g/cm3(15℃),粘度为3.57mm2/s(25℃),芳烃含量为0.01%,表面张力为27mn/m(25℃)。

27.进一步的,所述高表面粗糙度的聚四氟乙烯纤维的制备方法中步骤(1)中熟化的温度为25~30℃,熟化的时间为15~20h。

28.进一步的,所述步骤(3)中挤出的压缩比为50~300,挤出的温度为55~65℃。

29.进一步的,所述步骤(3)中压延的温度为40~80℃,压延的速率为5~40m/min。

30.进一步的,所述步骤(3)中脱油的温度为100~250℃。

31.进一步的,所述步骤(3)中拉伸的温度为150~300℃,拉伸的倍率为5~30倍。

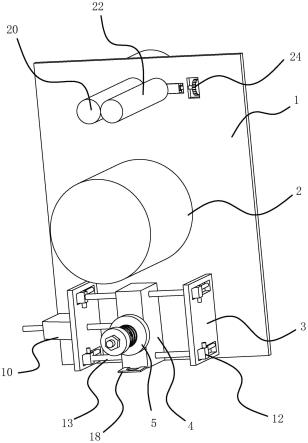

32.进一步的,所述步骤(3)中分切的具体操作为:

33.1)将拉伸所得的聚四氟乙烯薄膜分切成0.5~5mm宽的扁丝;

34.2)对所得扁丝进行二次纵向拉伸,其中二次纵向拉伸的温度为200~350℃,二次纵向拉伸的倍数为5~30倍。

35.进一步的,所述高表面粗糙度的聚四氟乙烯纤维的制备方法的步骤(3)中松弛热

定型的具体操作为:将二次拉伸的扁丝进行热空气热定型;

36.其中热定型温度为320~380℃,时间0.5~3min;

37.控制进料与收卷速率,保持松弛率为2%~20%。

38.松弛热定型,即通过控制进料与收卷速率,使得进料的快度与出料的慢速相配合,控制松弛率,使得热定型时纤维回缩一部分,进而提高其韧性。将含悬浮聚四氟乙烯和分散聚四氟乙烯两种不同种类聚四氟乙烯的掺杂混合料制备成的纤维,往往韧性较差,容易断裂,而在热定型过程时采用了上述松弛热定型工艺,有效改善纤维的韧性,使其断裂伸长率可提高10%左右。

39.上述制备方法制得的聚四氟乙烯纤维,其平均表面粗糙度ra>2μm和/或最大峰谷高度ry>15μm。

40.其中ra表示平均表面粗糙度,来自拟合到测试部分表面的平面的所有点的平均粗糙度或偏差。ry表示取样长度测定中最大峰谷高度,即最高峰和最低峰之间的绝对值。

41.进一步的,所述的聚四氟乙烯纤维,其强度大于3.3cn/dtex;断裂伸长率大于10%;线密度为300~1000dtex。

42.一般而言,聚四氟乙烯本身的强度较低,耐磨性差,而本发明所述的聚四氟乙烯纤维不仅具有高表面粗糙度,而且具备较高强度和韧性,耐磨且不易断线或起毛,成为制作牙线的理想材料。

43.一种牙线,采用上述制备方法制得的聚四氟乙烯纤维制作而成。所述牙线的表面粗糙度完全满足去除附着在牙齿表面和齿缝间的牙菌斑,且利于使用者的操作。同时牙线耐磨、不起毛。

44.上述牙线的制备方法,具体为:通过加捻机将1~20根所述聚四氟乙烯纤维单丝加捻成型,捻向为s捻,捻度为200~1000捻/m,喂入速度为30~50m/min,最后将加捻后的长丝进行收卷。

45.本发明的有益效果为:

46.1、本发明所述制备方法是建立在现有的聚四氟乙烯纤维制备工艺流程基础上,在上述工艺条件下,通过分散聚四氟乙烯与悬浮聚四氟乙烯之间的复配协同来明显提高聚四氟乙烯表面的粗糙度,无需再在聚四氟乙烯纤维中加入存在相容性问题的填料/颗粒添加剂,或是在聚四氟乙烯纤维的表面涂覆颗粒涂层,制备方式更加经济简单。

47.2、因分散聚四氟乙烯与悬浮聚四氟乙烯同为聚四氟乙烯,两者之间不存在相容性的问题,自然结合力度远远大于聚四氟乙烯与无机/有机添加剂的结合力度,因此在使用过程中正常情况下是不会出现分离或脱落的现象。可见,本发明从根本上解决了目前提高聚四氟乙烯纤维表面粗糙度所存在的因相容性而导致结合度不高的问题,避免了添加剂对人体的额外伤害。

48.3、悬浮聚四氟乙烯的加入在保证增加粗糙度的前提下,还在一定程度上改善了聚四氟乙烯纤维整体的韧性。

具体实施方式

49.下面对本发明的技术方案进行详细的说明。

50.实施例1

51.所述高表面粗糙度的聚四氟乙烯纤维的制备方法,具体步骤如下:

52.(1)混料:

53.a.将分散聚四氟乙烯(ssg为2.151,在压缩比400:1下挤出压力为42.3mpa)和助剂油isopar m进行混合,在25℃下熟化16h,得熟化料;其中助剂油isopar m的加入量为分散聚四氟乙烯质量的28wt%;

54.b.待熟化后,在步骤a的熟化料中加入悬浮聚四氟乙烯(ssg为2.153,平均粒径为30.8μm),在三维混合机中混合30min后,得到混合料;其中分散聚四氟乙烯与悬浮聚四氟乙烯的质量比为80:20(悬浮聚四氟乙烯的质量占比为20%)。

55.(2)预成型、挤出、压延、脱油:将混合料经预压制坯,在温度60℃,压缩比177下进行挤出,然后在50℃,15m/min的速度下压延,在180℃下进行烘干脱油,得到脱油压延薄膜。

56.(3)拉伸:脱油后的压延膜在280℃下进行纵向拉伸,拉伸倍率为5倍。

57.(4)分切、二次拉伸:

58.通过同轴刀片分切装置将拉伸后的聚四氟乙烯薄膜分切成2mm宽的扁丝;

59.对分切后的扁丝进行二次纵向拉伸,其中二次纵向拉伸的温度为320℃,二次纵向拉伸的倍数为8倍。

60.(5)松弛热定型:将二次拉伸的扁丝进行通过热空气热定型,热定型温度为330℃,时间1min,进料速率控制在2m/min,收卷速率控制在1.8m/min,保持松弛率为10%。

61.采用上述制备方法所得的聚四氟乙烯纤维制作牙线:通过加捻机将5根聚四氟乙烯纤维单丝加捻成型,捻向为s捻,捻度500捻/m,喂入速度35m/min,加捻后的长丝进行收卷。

62.实施例2

63.所述聚四氟乙烯纤维的制备方法,具体步骤如下:

64.(1)混料:

65.a.将分散聚四氟乙烯(ssg为2.165,在压缩比400:1下挤出压力为37.3mpa)和助剂油isopar m进行混合,在25℃下熟化16h,得熟化料;其中助剂油isopar m的加入量为分散聚四氟乙烯质量的26wt%;

66.b.待熟化后,在步骤a的熟化料中加入悬浮聚四氟乙烯(ssg为2.164,平均粒径为27.1μm),在三维混合机中混合30min后,得到混合料;其中分散聚四氟乙烯与悬浮聚四氟乙烯的质量比为85:15(悬浮聚四氟乙烯的质量占比为15%)。

67.(2)预成型、挤出、压延、脱油:将混合料经预压制坯,在温度60℃,压缩比100下进行挤出,然后在60℃,20m/min的速度下压延,在200℃下进行烘干脱油,得到脱油压延薄膜。

68.(3)拉伸:脱油后的压延膜在300℃下进行纵向拉伸,拉伸倍率为6倍。

69.(4)分切、二次拉伸:

70.通过同轴刀片分切装置将拉伸后的聚四氟乙烯薄膜分切成2mm宽的扁丝;

71.对分切后的扁丝进行二次纵向拉伸,其中二次纵向拉伸的温度为340℃,二次纵向拉伸的倍数为10倍。

72.(5)松弛热定型:将二次拉伸的扁丝进行通过热空气热定型,热定型温度为320℃,时间1min,进料速率控制在2m/min,收卷速率控制在1.85m/min,保持松弛率为7.5%。

73.采用上述制备方法制得的聚四氟乙烯纤维制作牙线:通过加捻机将3根聚四氟乙

烯纤维单丝加捻成型,捻向为s捻,捻度800捻/m,喂入速度40m/min,加捻后的长丝进行收卷。

74.实施例3

75.所述聚四氟乙烯纤维的制备方法,具体步骤如下:

76.(1)混料:

77.a.将分散聚四氟乙烯(ssg为2.157,在压缩比400:1下挤出压力为40.1mpa)和助剂油isopar m进行混合,在25℃下熟化16h,得熟化料;其中助剂油isopar m的加入量为分散聚四氟乙烯质量的28wt%;

78.b.待熟化后,在步骤a的熟化料中加入悬浮聚四氟乙烯(ssg为2.153,平均粒径为32.7μm),在三维混合机中混合30min后,得到混合料;其中分散聚四氟乙烯与悬浮聚四氟乙烯的质量比为90:10(悬浮聚四氟乙烯的质量占比为10%)。

79.(2)预成型、挤出、压延、脱油:将混合料经预压制坯,在温度60℃,压缩比123下进行挤出,然后在55℃,15m/min的速度下压延,在180℃下进行烘干脱油,得到脱油压延薄膜。

80.(3)拉伸:脱油后的压延膜在300℃下进行纵向拉伸,拉伸倍率为10倍。

81.(4)分切、二次拉伸:

82.通过同轴刀片分切装置将拉伸后的聚四氟乙烯薄膜分切成5mm宽的扁丝;

83.对分切后的扁丝进行二次纵向拉伸,其中二次纵向拉伸的温度为350℃,二次纵向拉伸的倍数为15倍。

84.(5)松弛热定型:将二次拉伸的扁丝进行通过热空气热定型,热定型温度为380℃,时间1min,进料速率控制在2m/min,收卷速率控制在1.7m/min,保持松弛率为15%。

85.采用上述制备方法所得的聚四氟乙烯纤维制作牙线:通过加捻机将3根聚四氟乙烯纤维单丝加捻成型,捻向为s捻,捻度900捻/m,喂入速度45m/min,加捻后的长丝进行收卷。

86.实施例4

87.所述聚四氟乙烯纤维的制备方法,具体步骤如:

88.(1)混料:

89.a.将分散聚四氟乙烯(ssg为2.165,在压缩比400:1下挤出压力为37.3mpa)和助剂油isopar m进行混合,在25℃下熟化16h,得熟化料;其中助剂油isopar m的加入量为分散聚四氟乙烯质量的26wt%;

90.b.待熟化后,在步骤a的熟化料中加入悬浮聚四氟乙烯(ssg为2.164,平均粒径为27.1μm),在三维混合机中混合30min后,得到混合料;其中分散聚四氟乙烯与悬浮聚四氟乙烯的质量比为95:5(悬浮聚四氟乙烯的质量占比为5%)。

91.(2)预成型、挤出、压延、脱油:将混合料经预压制坯,在温度60℃,压缩比100下进行挤出,然后在80℃,20m/min的速度下压延,在200℃下进行烘干脱油,得到脱油压延薄膜。

92.(3)拉伸:脱油后的压延膜在300℃下进行纵向拉伸,拉伸倍率为12倍。

93.(4)分切、二次拉伸:

94.通过同轴刀片分切装置将拉伸后的聚四氟乙烯薄膜分切成5mm宽的扁丝;

95.对分切后的扁丝进行二次纵向拉伸,其中二次纵向拉伸的温度为340℃,二次纵向拉伸的倍数为6倍。

96.(5)松弛热定型:将二次拉伸的扁丝进行通过热空气热定型,热定型温度为320℃,时间1min,进料速率控制在2m/min,收卷速率控制在1.85m/min,保持松弛率为7.5%。

97.采用上述制备方法所得的聚四氟乙烯纤维制作牙线:通过加捻机将3根聚四氟乙烯纤维单丝加捻成型,捻向为s捻,捻度900捻/m,喂入速度45m/min,加捻后的长丝进行收卷。

98.对比例1

99.对比例1的制备方法其他同实施例1,不同之处在于:步骤(1)混料时不添加悬浮聚四氟乙烯。

100.具体如下:

101.(1)混料:

102.a.将分散聚四氟乙烯(ssg为2.151,在压缩比400:1下挤出压力为42.3mpa)和助剂油isopar m进行混合,在25℃下熟化16h,得熟化料;其中助剂油isopar m的加入量为分散聚四氟乙烯质量的28wt%;

103.b.待熟化后,将步骤a的熟化料置于三维混合机中混合30min后,得到混合料。

104.结果发现该对比例制得的聚四氟乙烯纤维的表面光滑,粗糙度低。

105.对比例2

106.对比例2的制备方法其他同实施例1,不同之处在于:步骤(1)混料时b中分散聚四氟乙烯与悬浮聚四氟乙烯的质量比为60:40(悬浮聚四氟乙烯的质量占比为40%)。

107.结果发现:该对比例在进行步骤(3)拉伸时,因所得到的脱油压延薄膜强度太低,完全无法进行高倍率拉伸。由此可见,当悬浮聚四氟乙烯掺入量过高时,则很难甚至完全无法拉伸。

108.对比例3

109.对比例3的制备方法其他同实施例1,不同之处在于:步骤(1)混料中悬浮聚四氟乙烯选用ssg为2.149,粒径为20.7μm。

110.结果发现由于悬浮聚四氟乙烯的粒径偏小,导致制得的聚四氟乙烯纤维的表面粗糙程度不明显,ra和ry都有所降低。

111.对比例4

112.对比例4的制备方法其他同实施例1,不同之处在于:步骤(1)混料中悬浮聚四氟乙烯选用ssg为2.144粒径为42.1μm。

113.结果发现由于悬浮聚四氟乙烯的粒径偏大,导致拉伸过程中容易出现毛边,开裂。强度和断裂伸长率明显降低。

114.对比例5

115.对比例5的制备方法其他同实施例1,不同之处在于:步骤(1)混料时的混料顺序不同。具体如下:

116.(1)混料:

117.首先,将分散聚四氟乙烯(ssg为2.151,在压缩比400:1下挤出压力为42.3mpa)和悬浮聚四氟乙烯(ssg为2.153,平均粒径为30.8μm)以质量比为80:20加入至三维混合机中混合30min;

118.然后,再在上述混料中加入助剂油isopar m进行混合,其中助剂油isopar m的加

入量为分散聚四氟乙烯质量的28wt%;

119.最后,在25℃熟化16h,得混合料。

120.结果发现分散聚四氟乙烯在混合时纤维化程度明显,导致最终强度偏低。

121.对比例6

122.对比例6的制备方法其他同实施例1,不同之处在于:步骤(5)不进行松弛热定型,即控制热定型的进料速率与收卷速率相同,将纤维绷直。具体如下:

123.将二次拉伸的扁丝进行通过热空气热定型,热定型温度为330℃,时间1min,进料速率与收卷速率均控制在2m/min,无松弛率,不进行松弛热定型。

124.结果发现断裂伸长率明显降低,韧性变小。

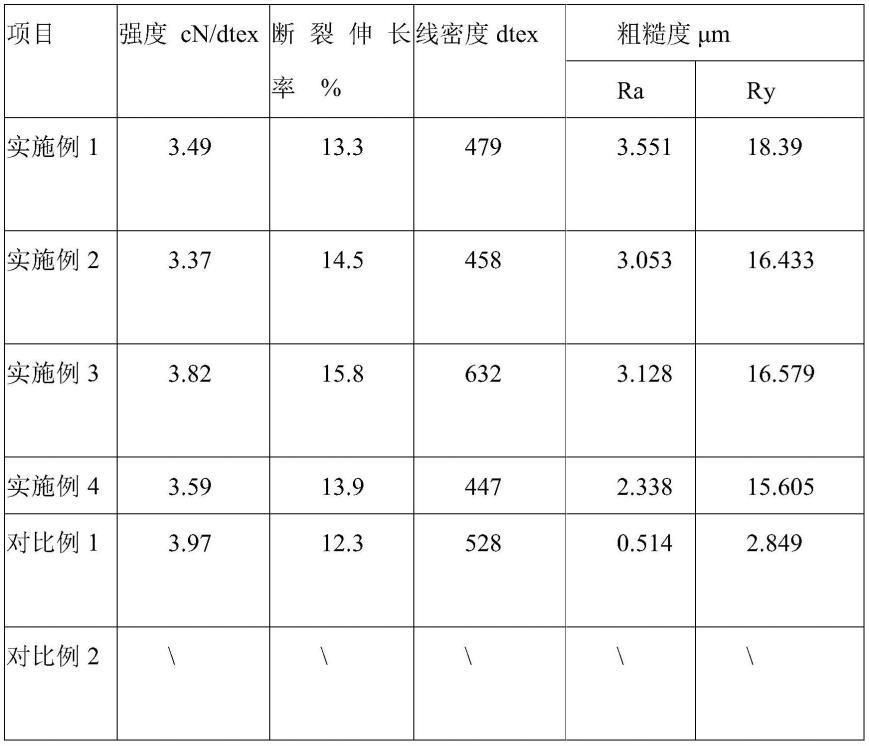

125.下面对实施例1-4以及对比例1-6所述制备方法制得的聚四氟乙烯纤维的性能进行测试,详细结果请见表1。

126.所有测试性能均为对单丝进行的测试:

127.1、拉伸性能测试:按照gb/t 14344-2008《化学纤维长丝拉伸性能试验方法》进行测试。

128.2、线密度测试:按照gb/t 14343-2008《化学纤维长丝线密度试验方法》进行测试。

129.3、通过断裂伸长率的大小来比较纤维的韧性好坏,韧性越大,断裂伸长率越高。

130.4、表面粗糙度通过mitutoyo便携式sj-210表面粗糙度测试仪测试。

131.表1各聚四氟乙烯纤维的性能指标

132.133.

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。