1.本发明涉及道路工程建设技术领域,特别涉及一种多年冻土区路基块石层装配化施工方法。

背景技术:

2.块石层路基是多年冻土地区道路工程中控制路基下部冻土融化、维护工程稳定的常用技术之一。它利用由其顶、底部温差驱动的空气自然对流来改变路基传热方式,降低下部冻土温度、保护冻土、维护工程稳定。为达到良好的对流效果,块石层必须保证一定的孔隙,孔隙率就成为一个关键参数。除石料岩性外,影响块石路基孔隙率的主要因素为其粒径组成和压实。以往工程经验发现,块石粒径控制在一定范围内,这样的块石层路基保温效果最优,因此在多年冻土区路基块石层的施工时可尽量将块石粒径控制在该范围内,但在施工过程中存在压实和孔隙率之间的矛盾,即为达到工程稳定,必须要对块石层压实,压实又必然会减小孔隙率,削弱其降温效能。

3.目前,路基块石层施工采用铺填式方法,即:在料场按设计要求的块石粒径筛选好以后运输至施工场地,然后逐层铺填、碾压。首先,这种方法仅满足了压实要求,却无法保证孔隙率达到最大化,不能解决压实与孔隙率之间的矛盾。其次,这种方法预制程度低、机械化程度低,劳动强度大,导致工作效率低,施工工期长。另外,采用现有技术施工得到的块石层作为散粒体结构,缺乏变形约束,整体稳定性差,对底部冻土融化下沉等的适应性较差。且路基块石层孔隙率的工后检测缺乏可靠技术,现有技术主要是参考采用《公路路基设计规范》(jtgd30-2015)中针对填石路堤规定的“水袋法”。即:待路基块石层施工完成后对块石层挖坑,将挖出的块石称重,除以块石的容重得到块石的体积,用水袋将坑填平,称填满的水重得出水体积,即为坑的体积,以此通过计算得到块石层的孔隙率。还有专利文献201820710368.0公开了一种便携式填石路基孔隙率测定基盘,201820710310.6公开了一种填石路基孔隙率测定基盘,上述的孔隙率检测装置均须在已完成压实的块石层中挖坑,为有损检测,耗时费力,效率低。

技术实现要素:

4.本发明的目的在于克服现有技术无法保证最优孔隙率、施工效率低、孔隙率测定有损伤的不足,提供一种多年冻土区路基块石层装配化施工方法,采用装配化方法实现多年冻土区路基块石层的快速、高效施工,并能准确测出工后孔隙率,为其效能评价提供依据。

5.为了实现上述发明目的,本发明提供了以下技术方案:

6.一种多年冻土区路基块石层装配化施工方法,包括以下步骤:

7.步骤s1、筛选出设计粒径范围的石料,采用筛选出的石料组装成多组块石单元体,测试每组块石单元体的孔隙率,将孔隙率最大的块石单元体对应的石料粒径组配比作为最优粒径组配比;按最优粒径组配比石料进行块石单元体组装,并对块石单元体称重;

8.步骤s2、在待施工场地施工下承层,标示块石单元体的铺设位置;

9.步骤s3、将块石单元体按序吊装,压实,测量压实后块石单元体的长度、高度和宽度,计算得到施工完成后的块石层孔隙率度,计算得到施工完成后的块石层孔隙率n为测量的压实块石单元体的块数,λi为第i个压实块石单元体孔隙率;

10.步骤s4、在块石层上铺设土工布,完成块石层的施工。

11.在本发明中,步骤s1和步骤s2没有先后顺序,步骤s1的施工不会影响步骤s2的施工,可同时进行或先后进行施工。

12.步骤s1的详细步骤为:

13.步骤s11、将设计粒径范围d

min

~d

max

划分为n个粒径组g1~gn,g1组粒径范围为d

min

~d1,g2组粒径范围为d1~d2,依此类推,gn组粒径范围为d

n-1

~d

max

,采用分选设备按粒径筛选出g1~gn组的石料;

14.步骤s12、测定设计粒径范围石料的密度;

15.步骤s13、采用n个粒径组的石料组装成m个不同粒径组配比的块石单元体,其中m≥3;对m个块石单元体进行压实试验,测定块石单元体孔隙率,确定孔隙率最大所对应的粒径组配比作为最优粒径组配比p

opt

(p1,p2,...,pn),pn为gn组粒径在块石单元体中的占比;

16.步骤s14、按最优粒径组配比p

opt

(p1,p2,...,pn)将石料进行组装成块石单元体,并记录块石单元体的重量。

17.更进一步地,块石单元体孔隙率计算公式如下:

[0018][0019]

其中为块石单元体孔隙率,l为块石单元体长度,h为块石单元体高度,w为块石单元体宽度,mr为块石单元体重量,ρr为石料密度。

[0020]

更进一步地,设计粒径范围为20~40cm。根据工程经验发现,块石粒径控制在20~40cm范围内时,降温效果最优。

[0021]

更进一步地,将设计粒径范围20~40cm划分为4个粒径组g1~g4,g1组粒径范围为20~25mm,g2组粒径范围为25~30mm,g3组粒径范围为30~35,g4组粒径范围为35~40mm。

[0022]

进一步地,步骤s2包括以下步骤:

[0023]

步骤s21、下承层检查及整修,具体包括对待施工场地基底范围内的地面水和地下水采取引排、拦截等措施;然后对下承层进行碾压、整修;最后检测下承层压实度、平整度和横坡,直至满足交验标准;

[0024]

步骤s22、恢复路基中桩、边桩,复测下承层高程,计算块石层的填筑宽度,根据块石单元体尺寸在下承层表面铺设、张拉和固定钢丝绳网,标示出每个块石单元体的铺设位置。

[0025]

进一步地,步骤s3包括以下步骤:

[0026]

步骤s31、将组装好的块石单元体按序吊装在路基设计层位;对块石单元体表面进行碾压压实,上下、左右相邻石笼之间用绑扎的方式相互连接;

[0027]

步骤s32、压实完成后测量压实后块石单元体的长度、高度和宽度,计算得到施工

完成后的块石层孔隙率完成后的块石层孔隙率n为测量的压实块石单元体的块数,λi为第i个压实块石单元体孔隙率,压实块石单元体孔隙率计算公式如下:

[0028][0029]

其中li为第i个压实块石单元体长度,hi为第i个压实块石单元体高度,wi为第i个压实块石单元体宽度,m

ri

为第i个块石单元体重量,ρr为石料密度。

[0030]

更进一步地,步骤s31中,吊装过程中,若块石单元体超过一层时,各层块石单元体之间错位装配。

[0031]

与现有技术相比,本发明的有益效果:

[0032]

1.本发明路基装配化施工方法对不同粒径组配比的块石单元体测试孔隙率,选出孔隙率最大的粒径组配比作为最优粒径组配比,采用最优粒径组配比预制成块石单元体,这样通过优化粒径组配比,预先对路基块石层中块石单元体的孔隙率进行控制,在满足压实度要求的前提下,能够实现路基块石层孔隙率的最大化,发挥路基块石层的降温效能,利于保护冻土;同时实现工后路基块石层孔隙率的测量,本发明测量块石层孔隙率的方法简单可靠、无损最大程度。

[0033]

2.本发明的路基装配化施工中采用预制的块石单元体,在路基施工现场采用块石单元体装配成块石层,实现路基装配化、机械化施工,降低高寒缺氧条件下人员劳动强度、提高施工效率,同时块石层整体刚度好,解决多年冻土地基沉降或部分块石材料风化等导致的松散块石颗粒的结构稳定问题,增强其整体稳定性。

附图说明:

[0034]

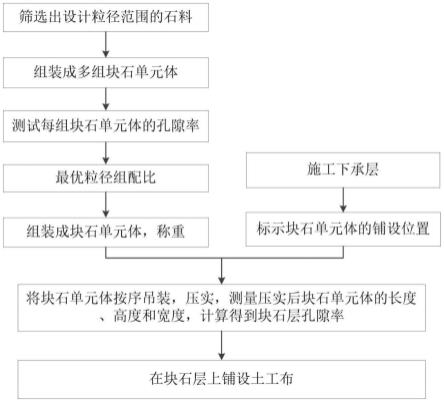

图1为多年冻土区路基块石层装配化施工方法的流程图。

具体实施方式

[0035]

下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

[0036]

实施例1

[0037]

本实施例用于施工多年冻土区路基的块石层,块石层的厚度为0.9-1.2m,块石层以下的填土都是下承层,路基块石层以上为碎石层,碎石层厚度是20-30cm,碎石层用于找平和施工过渡的。如图1所示,一种多年冻土区路基块石层装配化施工方法,包括以下步骤:

[0038]

步骤s1、筛选出设计粒径范围在20~40cm的石料,采用筛选出的石料组装成多组块石单元体,测试每组块石单元体的孔隙率,将孔隙率最大的块石单元体对应的石料粒径组配比作为最优粒径组配比;按最优粒径组配比石料进行块石单元体组装,并对块石单元体称重。本实施例的设计粒径范围为20~40cm。

[0039]

步骤s1的详细步骤为:

[0040]

步骤s11、筛选出粒径范围在20~40cm的石料,按粒径分选为g1~g4的4个粒径组。

g1组粒径范围为20~25mm,g2组粒径范围为25~30mm,g3组粒径范围为30~35,g4组粒径范围为35~40mm。

[0041]

在料场,将爆破出的石料中大于2倍设计粒径范围上限的石料挑出,采用冲击气锤破碎,采用振动喂料机将石料按粒径分选为g1~g4的4个粒径组的石料,在分选过程中合理配置筛选工艺参数,在满足块石粒径设计要求的前提下,提高块石料分选备料速度。

[0042]

步骤s12、测定粒径范围在20~40cm石料的密度;测定石料密度的方法为:从粒径范围在20~40cm的石料随机选取若干块石料,制作成试样,测量每个试样的体积和质量或直接测量石料的体积和质量,根据体积和质量计算得到单个试样或单个石料的密度,取平均值得到石料自身密度r。

[0043]

步骤s13、采用n个粒径组的石料组装成m个不同粒径组配比的块石单元体,其中m≥3;对每组不同配比的块石单元体进行压实试验,测定块石单元体孔隙率,确定孔隙率最大所对应的粒径组配比作为最优粒径组配比。

[0044]

在本实施例中,对划分的4个粒径组,设计3组不同配比的块石单元体。在每一组配比的块石单元体中,给出每个粒径组占块石单元体的体积比例,g1组粒径占比记为p1,g2组粒径占比记为p2,g3组粒径占比记为p3,g4组粒径占比记为p4,粒径组配比记为p(p1,p2,p3,p4)。然后,对每个不同配比的块石单元体进行压实试验,达到设计要求的压实标准后,压实以后测量块石单元体长宽高和重量,计算得到块石单元体孔隙率,得到配比与孔隙率的关系,选取最大孔隙率所对应的粒径组配比为最优粒径组配比,记为p

opt

(p1,p2,p3,p4)。块石单元体孔隙率计算公式如下:

[0045][0046]

其中为块石单元体孔隙率,l为块石单元体长度,h为块石单元体高度,w为块石单元体宽度,mr为块石单元体重量,ρr为石料密度。

[0047]

步骤s14、按最优粒径组配比p

opt

(p1,p2,p3,p4)将石料进行组装成块石单元体,并记录块石单元体的重量:

[0048]

在本实施例中采用在笼体中装入最优粒径组配比的石料,笼体采用是钢丝或者铅丝制成的网状结构,网状结构的间距不宜过大,根据设计粒径范围确定,笼体顶部有顶盖。首先,称得笼体质量mw;装料时将笼体顶盖打开,按照最优粒径组配比p

opt

(p1,p2,p3,p4)装配成块石单元体,装料过程中不能从高处直接往下倒,石料倾倒的过程中落差不能太大,否则块石会破碎,粒径变小,装完后要封闭顶盖,绑扎紧实,装配完成后测量块石单元体和笼体的总质量m

t

,计算得到块石单元体的质量mr,即mr=m

r-mw。对于粒径在20到40cm的石料而言,装料60cm或1m压实一次,或装完后一次性压实也是可以的,压实采用机械压实或振动压实。

[0049]

步骤s2、在待施工场地施工下承层,标示块石单元体的铺设位置。步骤s2包括以下步骤:

[0050]

步骤s21、下承层检查及整修,具体包括对基底范围内的地面水和地下水采取引排、拦截等措施;然后对下承层进行碾压、整修;最后检测下承层压实度、平整度和横坡等指标,直至满足交验标准。

[0051]

步骤s22、测量放样,包括恢复路基中桩、边桩,复测下承层高程,计算块石层的填

筑宽度,然后,根据块石单元体尺寸,在下承层表面铺设、张拉和固定钢丝绳网,标示出每个块石单元体的铺设位置。

[0052]

步骤s3、将块石单元体按序吊装,压实,计算得到块石层孔隙率。

[0053]

步骤s3包括以下步骤:

[0054]

步骤s31、将组装好的块石单元体按序吊装在路基设计层位;吊装过程中,块石单元体超过一层时,各层之间错位装配,然后,对块石单元体表面进行碾压压实,直至满足设计要求的压实标准,上下、左右相邻石笼之间用绑扎的方式相互连接。

[0055]

步骤s32、压实完成后测量压实后块石单元体的长度、高度和宽度,计算得到施工完成后的块石层孔隙率完成后的块石层孔隙率n为测量的压实块石单元体的块数,λi为第i个压实块石单元体孔隙率,压实块石单元体孔隙率计算公式如下:

[0056][0057]

其中li为第i个压实块石单元体长度,hi为第i个压实块石单元体高度,wi为第i个压实块石单元体宽度,m

ri

为第i个块石单元体重量,ρr为石料密度。为了测试块石层的孔隙率,可以测试所有使用的压实后块石单元体的孔隙率,此时n为块石单元体的总块数,或是测试块石层一个区域内压实后块石单元体的孔隙率,此时n为区域内压实后块石单元体的块数。块石层孔隙率作为工后孔隙率,是施工后评价块石降温效能的一个重要指标,块石层孔隙率越大,降温效能越好,块石层目前的规范仅仅是要求的块石的粒径,还没有到要求孔隙率这个程度上来。因此,本发明能无损地实现工后路基块石层孔隙率的测量,方法简单可靠。

[0058]

步骤s4、在块石层上铺设土工布,完成块石层的施工。

[0059]

在施工路基过程中还进行了碎石层的施工,碎石层位于块石层上方,在块石层和碎石层之间有一层土工布,隔离块石层和碎石层,避免碎石掉到块石的孔隙里面去。在铺设碎石层前,对块石层两侧外露部分采用土工布覆盖,土工布深入块石层表面30cm,伸出坡脚30cm,并重物压住。然后,在块石单元体表面铺筑碎石,采用插杆挂线法控制碎石层的松铺厚度,并对其表面整平,然后对碎石层压实,先用重型压路机静压1遍,然后采用三边形压路机进行冲击碾压补强,冲击碾压遍数25遍,行驶速度为12km/h。冲击碾压后再整平,采用重型压路机静压2遍。碎石层完成后再铺设一层土工布,才能继续填土,铺设土工布采用纵、横向搭接的方式,土工布之间横向搭接宽度为0.3m,纵向搭接长度2m。

[0060]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。