1.本发明涉及直贴饰面实木生态板生产技术领域,具体为一种直贴饰面实木生态板生产装置及其生产工艺。

背景技术:

2.细木工板是目前我国人造板中发展最快的板材之一,目前市场上的细木工板主要存在表面平整度、厚度偏差和翘曲变形等问题,近年来中、高档细木工板生产工艺在不断变革,以期改善产品质量,现工厂多采用剪切取材后多张手工拼合或机械自动拼合的工艺。拼合后的单张芯板中各单板的厚度偏差、含水率高低、心、边材或早、晚材的材性等仍影响着细木工板的表面平整度、尺寸稳定性和厚度偏差。

3.直贴饰面实木生态板生产过程中,需要经过切割,为此常常会用到切割装置,但是现有的板材切割装置使用过程中,不便于用于流水线传输,并且不便于对切割时产生的碎屑进行回收,且切割过程中需要人工按住板材,保证板材切割过程中的稳定形,需要进行改进,为此我们提出了一种直贴饰面实木生态板生产装置及其生产工艺。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种直贴饰面实木生态板生产装置及其生产工艺,解决了上述背景中提出的问题。

6.(二)技术方案

7.为实现上述目的,本发明提供如下技术方案:一种直贴饰面实木生态板生产装置,包括u形传送架,所述u形传送架的数量为两个,两个所述u形传送架的相对侧均固定连接有连接板,两个所述连接板的相对侧之间前后对称固定连接有多个连接条,两个所述连接板的顶部共同固定连接有一个u形安装架,所述u形安装架的后表面固定连接有电机一,所述电机一的输出轴前端位于所述u形安装架的内侧固定连接有转杆,所述转杆的前端与所述u形安装架的内侧前表面通过转轴转动连接,所述转杆的外侧壁固定连接有切割轮,两个所述u形传送架的下表面相背处均前后对称固定连接有支撑腿,两个所述u形传送架的内侧后表面均通过转轴转动连接有两个传动辊,最右侧的所述传动辊的中心轴前端通过转轴与左侧的所述u形传送架的内侧前表面转动连接,中间的两个所述传动辊的中心轴前端分别固定连接有圆柱,两个所述圆柱的前端分别贯穿两个所述u形传送架的前表面,且均固定连接有传动盘,左侧的所述u形传送架的前表面左侧固定连接有电机二,所述电机二的输出轴后端与最左侧的所述传动辊的中心轴前端固定连接,同一侧的两个所述传动辊的外侧共同传动连接有一个传动带一,两个所述传动盘的外侧共同传动连接有一个传动带二。

8.优选的,两个所述u形传送架下表面相对均固定连接有l形托板,两个所述l形托板的内侧共同卡合有一个卡板,所述卡板的下表面固定连接有把手,所述卡板的上表面固定连接有t形转动柱,所述卡板的上方位于两个所述连接板之间设置有一个收屑盒,所述收屑

盒的下表面中心处开设有t形转槽,所述t形转动柱位于所述t形转槽的内部,且与所述t形转槽转动连接。

9.优选的,两个所述连接板的相对侧上方均开设有梯形定位槽,所述收屑盒的内部上方对称开设有收纳腔,所述收屑盒的两侧上方均开设有收纳口,所述收纳口与所述收纳腔相连通,所述收纳腔的内侧下表面固定连接有弹簧一,所述弹簧一的顶部固定连接有倾斜抵块,所述倾斜抵块与所述收纳腔滑动连接,所述收纳口的内侧滑动连接有楔形定位块,两个所述楔形定位块的相对侧位于两个所述收纳腔的内侧分别固定连接有防脱抵块,所述防脱抵块的底部与所述倾斜抵块的上表面相贴合,所述防脱抵块与所述收纳腔滑动连接,所述楔形定位块远离所述防脱抵块的一侧延伸至所述梯形定位槽的内侧。

10.优选的,所述把手的外侧壁固定连接有海绵套。

11.优选的,前后相对的两两所述连接条的相对侧均开设有凹槽,所述凹槽的内侧通过转轴转动连接有滚动筒,前后相对的两两所述滚动筒的相对侧分别与所述收屑盒的前表面和后表面相贴合。

12.优选的,所述u形安装架的前表面和后表面均对称开设有滑槽,所述u形安装架的前表面位于两个所述滑槽之间固定连接有固定块,所述固定块的两侧均设置有楔形抵块,所述楔形抵块的内部开设有导向槽,所述导向槽的内侧滑动连接有移动块,两个所述移动块的相对侧均固定连接有导向块,两个所述导向块的相对端分别贯穿两个所述楔形抵块的相对侧,且分别与所述固定块的两侧固定连接,两个所述楔形抵块的相对侧之件共同固定连接有弹簧二,所述u形安装架的两侧均滑动连接有压板,所述压板的内侧前方和内侧后方位于前后相对的两个所述滑槽的内部均固定连接有滑块,所述滑块与所述滑槽滑动连接,所述压板与所述楔形抵块的相对侧相贴合,所述压板远离所述楔形抵块的一侧一体成形有坡面。

13.优选的,所述压板的下表面滚动安装有多个滚珠。

14.优选的,所述支撑腿的底端固定连接有万向轮。

15.优选的,所述传动带一的外侧壁固定连接有两个推动板。

16.一种直贴饰面实木生态板生产工艺,包括以下步骤:

17.s1、将原木或木材加工边脚料经用多片精光合金锯锯成芯条,后干燥脱脂,采用精确定位多层压机热压,芯条以手工辅装,输送带输送,侧边涂胶,芯板红外线定尺自动锯断,锯断后芯板自动推入压机,实现机械自动无缝对接成芯板;

18.s2、将胶合后的无缝拼合芯板放置3天,使其固定牢靠并散去气味;

19.s3、采用定厚刨砂机可较好的整平定厚,利用刨刀和磨砂石进行刨光、粗砂研磨、细砂研磨,完成刨砂划痕后芯板完成两面工艺后推出形成芯板;

20.s4、面纸单面浸胶,浸胶后透明;

21.s5、浸渍纸采用三聚氰胺浸渍胶膜纸,双面浸胶,通过浸渍后使胶料均匀地渗透到纸质纤维中去,然后将浸渍纸进行干燥,排除水分及溶剂等挥发物,浸渍纸烘干后要间隔3个月以上方可使用;

22.s6、将浸渍纸铺装在刨砂后芯板芯板上、面纸铺装在浸渍纸上,并在热压机中进行加热加压和芯板胶合,热压温度115度、压力3~4mpa、时间10~15分钟,同样地将浸渍纸铺装在芯板背面上、面纸铺装在芯板背面的浸渍纸上,并在热压机中进行加热加压和芯板胶

合,热压温度105度、压力3~4mpa、时间17~22分钟,为了防止热压过程芯板水分蒸发,要求在芯板上横竖每隔5cm刻划一条深、宽1mm划痕,用于热压过程芯板水分蒸发不产生气泡,且1mm划痕较小不会影响表面。

23.(三)有益效果

24.本发明提供了一种直贴饰面实木生态板生产装置及其生产工艺,具备以下有益效果:

25.(1)、本发明利用设置的u形传送架、支撑腿、传动辊、圆柱、传动盘、电机二、传动带一和传动带二,方便对板材进行传输,利用设置在u形安装架上的电机一、转杆和切割轮,便于对板材进行切割,且通过设置两个u形传送架,利用连接板和连接条将两个u形传送架安装到一起后,将u形安装架设置到两个u形传送架之间,使得板材切割时,可以达到一便切割一便传输的效果,避免传输过程中,切割轮切割到传动带一的问题,且传输方向,可从左到右,也可从右到左,使用起来更加灵活方便,适用性更强。

26.(2)、本发明利用设置的收屑盒,可以对切割板材时拆卸的碎屑收集起来集中处理,且收屑盒的底部通过开设的t形转槽,与卡板上固定的t形转动柱转动连接,使得可以手持把手转动卡板的方向,利用卡板的长度大于宽度,进而转动卡板后,使得卡板从两个l形托板之间脱离,便于取下收屑盒,从而便于倒出收集的碎屑。

27.(3)、本发明中的收屑盒利用设置的楔形定位块,配合连接板上的梯形定位槽,使得收屑盒放置到两个连接板之间后更加稳定,且向下拉动收屑盒后,梯形定位槽会挤压楔形定位块收缩,进而方便收屑盒从两个连接板之间取出,且收屑盒两侧的楔形定位块利用上方为倾斜面,使得收屑盒从两个连接板下方穿过时可以挤压楔形定位块收缩,进而方便安装,而拆卸时,利用两个楔形定位块下方为平行状,可以两个l形托板上表面接触,放置拆卸收屑盒时,需要一直有手托住收屑盒,避免收屑盒掉落的问题,且楔形定位块利用设置的收纳腔、收纳口、弹簧一、倾斜抵块和防脱抵块,使得收缩更加完全,且收屑盒在两个连接板之间滑动时,楔形定位块在弹簧一的推动下会紧密的抵住连接板,使得下降缓慢稳定。

28.(4)、本发明通过设置的压板,可以对传输至u形安装架处的板材起到压制的作用,且不会影响板材的传输,同时避免切割过程中,板材需要人工按压住方便切割的问题,且传输时,通过设置的坡面,方便推动压板利用设置的滑块沿着滑槽上移,进而方便板材穿过,且弹簧二横向放置,使得板材抵住坡面向上推动压板向上时,更加方便挤压弹簧二收缩,利用设置的固定块、楔形抵块、导向槽、移动块和导向块,方便压板上移时挤压弹簧二收缩,装置通过在u形安装架两侧均设置压板,从而方便板材从两侧传动带一的任意一个方向进行传输工作。

附图说明

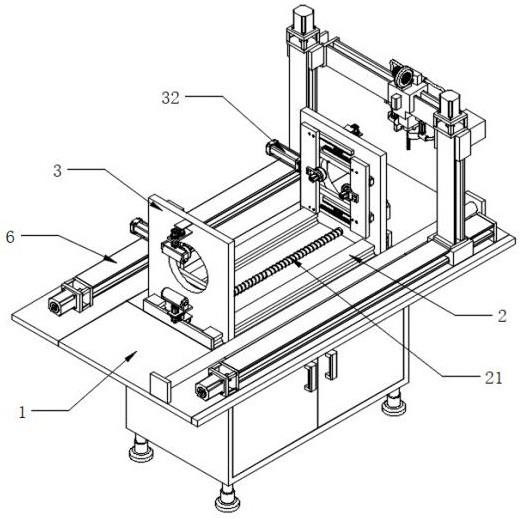

29.图1为本发明的结构示意图;

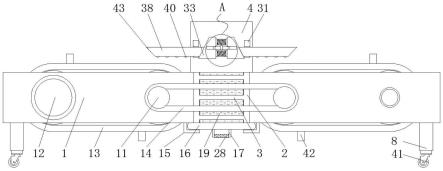

30.图2为本发明中两个u形传送架的俯视连接结构示意图;

31.图3为本发明中u形安装架的侧视结构示意图;

32.图4为本发明中连接板和连接条的剖视连接结构示意图;

33.图5为本发明中收屑盒的结构示意图;

34.图6为本发明中收屑盒和卡板的剖视连接结构示意图;

35.图7为本发明中压板的俯视结构示意图;

36.图8为本发明中图6的a处放大结构示意图。

37.图中:1、u形传送架;2、连接板;3、连接条;4、u形安装架;5、电机一;6、转杆;7、切割轮;8、支撑腿;9、传动辊;10、圆柱;11、传动盘;12、电机二;13、传动带一;14、传动带二;15、l形托板;16、卡板;17、把手;18、t形转动柱;19、收屑盒;20、t形转槽;21、梯形定位槽;22、收纳腔;23、收纳口;24、弹簧一;25、倾斜抵块;26、楔形定位块;27、防脱抵块;28、海绵套;29、凹槽;30、滚动筒;31、滑槽;32、固定块;33、楔形抵块;34、导向槽;35、移动块;36、导向块;37、弹簧二;38、压板;39、滑块;40、滚珠;41、万向轮;42、推动板;43、坡面。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.如图1-8所示,本发明提供一种技术方案:一种直贴饰面实木生态板生产装置,包括u形传送架1,u形传送架1的数量为两个,两个u形传送架1的相对侧均固定连接有连接板2,两个连接板2的相对侧之间前后对称固定连接有多个连接条3,两个连接板2的顶部共同固定连接有一个u形安装架4,u形安装架4的后表面固定连接有电机一5,电机一5的输出轴前端位于u形安装架4的内侧固定连接有转杆6,转杆6的前端与u形安装架4的内侧前表面通过转轴转动连接,转杆6的外侧壁固定连接有切割轮7,两个u形传送架1的下表面相背处均前后对称固定连接有支撑腿8,两个u形传送架1的内侧后表面均通过转轴转动连接有两个传动辊9,最右侧的传动辊9的中心轴前端通过转轴与左侧的u形传送架1的内侧前表面转动连接,中间的两个传动辊9的中心轴前端分别固定连接有圆柱10,两个圆柱10的前端分别贯穿两个u形传送架1的前表面,且均固定连接有传动盘11,左侧的u形传送架1的前表面左侧固定连接有电机二12,电机二12的输出轴后端与最左侧的传动辊9的中心轴前端固定连接,同一侧的两个传动辊9的外侧共同传动连接有一个传动带一13,两个传动盘11的外侧共同传动连接有一个传动带二14,本发明利用设置的u形传送架1、支撑腿8、传动辊9、圆柱10、传动盘11、电机二12、传动带一13和传动带二14,方便对板材进行传输,利用设置在u形安装架4上的电机一5、转杆6和切割轮7,便于对板材进行切割,且通过设置两个u形传送架1,利用连接板2和连接条3将两个u形传送架1安装到一起后,将u形安装架4设置到两个u形传送架1之间,使得板材切割时,可以达到一便切割一便传输的效果,避免传输过程中,切割轮7切割到传动带一13的问题,且传输方向,可从左到右,也可从右到左,使用起来更加灵活方便,适用性更强。

40.进一步的,两个u形传送架1下表面相对均固定连接有l形托板15,两个l形托板15的内侧共同卡合有一个卡板16,卡板16的下表面固定连接有把手17,卡板16的上表面固定连接有t形转动柱18,卡板16的上方位于两个连接板2之间设置有一个收屑盒19,收屑盒19的下表面中心处开设有t形转槽20,t形转动柱18位于t形转槽20的内部,且与t形转槽20转动连接,本发明利用设置的收屑盒19,可以对切割板材时拆卸的碎屑收集起来集中处理,且收屑盒19的底部通过开设的t形转槽20,与卡板16上固定的t形转动柱18转动连接,使得可

以手持把手17转动卡板16的方向,利用卡板16的长度大于宽度,进而转动卡板16后,使得卡板16从两个l形托板15之间脱离,便于取下收屑盒19,从而便于倒出收集的碎屑。

41.进一步的,两个连接板2的相对侧上方均开设有梯形定位槽21,收屑盒19的内部上方对称开设有收纳腔22,收屑盒19的两侧上方均开设有收纳口23,收纳口23与收纳腔22相连通,收纳腔22的内侧下表面固定连接有弹簧一24,弹簧一24的顶部固定连接有倾斜抵块25,倾斜抵块25与收纳腔22滑动连接,收纳口23的内侧滑动连接有楔形定位块26,两个楔形定位块26的相对侧位于两个收纳腔22的内侧分别固定连接有防脱抵块27,防脱抵块27的底部与倾斜抵块25的上表面相贴合,防脱抵块27与收纳腔22滑动连接,楔形定位块26远离防脱抵块27的一侧延伸至梯形定位槽21的内侧,本发明中的收屑盒19利用设置的楔形定位块26,配合连接板2上的梯形定位槽21,使得收屑盒19放置到两个连接板2之间后更加稳定,且向下拉动收屑盒19后,梯形定位槽21会挤压楔形定位块26收缩,进而方便收屑盒19从两个连接板2之间取出,且收屑盒19两侧的楔形定位块26利用上方为倾斜面,使得收屑盒19从两个连接板2下方穿过时可以挤压楔形定位块26收缩,进而方便安装,而拆卸时,利用两个楔形定位块26下方为平行状,可以两个l形托板15上表面接触,放置拆卸收屑盒19时,需要一直有手托住收屑盒19,避免收屑盒19掉落的问题,且楔形定位块26利用设置的收纳腔22、收纳口23、弹簧一24、倾斜抵块25和防脱抵块27,使得收缩更加完全,且收屑盒19在两个连接板2之间滑动时,楔形定位块26在弹簧一24的推动下会紧密的抵住连接板2,使得下降缓慢稳定。

42.进一步的,把手17的外侧壁固定连接有海绵套28,柔软舒适,进而方便握住把手17。

43.进一步的,前后相对的两两连接条3的相对侧均开设有凹槽29,凹槽29的内侧通过转轴转动连接有滚动筒30,前后相对的两两滚动筒30的相对侧分别与收屑盒19的前表面和后表面相贴合,使得收屑盒19在两个连接板2之间滑动时更加方便。

44.进一步的,u形安装架4的前表面和后表面均对称开设有滑槽31,u形安装架4的前表面位于两个滑槽31之间固定连接有固定块32,固定块32的两侧均设置有楔形抵块33,楔形抵块33的内部开设有导向槽34,导向槽34的内侧滑动连接有移动块35,两个移动块35的相对侧均固定连接有导向块36,两个导向块36的相对端分别贯穿两个楔形抵块33的相对侧,且分别与固定块32的两侧固定连接,两个楔形抵块33的相对侧之件共同固定连接有弹簧二37,u形安装架4的两侧均滑动连接有压板38,压板38的内侧前方和内侧后方位于前后相对的两个滑槽31的内部均固定连接有滑块39,滑块39与滑槽31滑动连接,压板38与楔形抵块33的相对侧相贴合,压板38远离楔形抵块33的一侧一体成形有坡面43,本发明通过设置的压板38,可以对传输至u形安装架4处的板材起到压制的作用,且不会影响板材的传输,同时避免切割过程中,板材需要人工按压住方便切割的问题,且传输时,通过设置的坡面43,方便推动压板38利用设置的滑块39沿着滑槽31上移,进而方便板材穿过,且弹簧二37横向放置,使得板材抵住坡面43向上推动压板38向上时,更加方便挤压弹簧二37收缩,利用设置的固定块32、楔形抵块33、导向槽34、移动块35和导向块36,方便压板38上移时挤压弹簧二37收缩,装置通过在u形安装架4两侧均设置压板38,从而方便板材从两侧传动带一13的任意一个方向进行传输工作。

45.进一步的,压板38的下表面滚动安装有多个滚珠40,使得板材受到压板38挤压时,

不会影响传输。

46.进一步的,支撑腿8的底端固定连接有万向轮41,方便装置整体移动位置。

47.进一步的,传动带一13的外侧壁固定连接有两个推动板42,方便推着板材在传动带一13上移动,不会出现打滑等问题。

48.一种直贴饰面实木生态板生产工艺,包括以下步骤:

49.s1、将原木或木材加工边脚料经用多片精光合金锯锯成芯条,后干燥脱脂,采用精确定位多层压机热压,芯条以手工辅装,输送带输送,侧边涂胶,芯板红外线定尺自动锯断,锯断后芯板自动推入压机,实现机械自动无缝对接成芯板;

50.s2、将胶合后的无缝拼合芯板放置3天,使其固定牢靠并散去气味;

51.s3、采用定厚刨砂机可较好的整平定厚,利用刨刀和磨砂石进行刨光、粗砂研磨、细砂研磨,完成刨砂划痕后芯板完成两面工艺后推出形成芯板;

52.s4、面纸单面浸胶,浸胶后透明;

53.s5、浸渍纸采用三聚氰胺浸渍胶膜纸,双面浸胶,通过浸渍后使胶料均匀地渗透到纸质纤维中去,然后将浸渍纸进行干燥,排除水分及溶剂等挥发物,浸渍纸烘干后要间隔3个月以上方可使用;

54.s6、将浸渍纸铺装在刨砂后芯板芯板上、面纸铺装在浸渍纸上,并在热压机中进行加热加压和芯板胶合,热压温度115度、压力3~4mpa、时间10~15分钟,同样地将浸渍纸铺装在芯板背面上、面纸铺装在芯板背面的浸渍纸上,并在热压机中进行加热加压和芯板胶合,热压温度105度、压力3~4mpa、时间17~22分钟,为了防止热压过程芯板水分蒸发,要求在芯板上横竖每隔5cm刻划一条深、宽1mm划痕,用于热压过程芯板水分蒸发不产生气泡,且1mm划痕较小不会影响表面。

55.综上可得,本发明的工作流程:本发明利用设置的u形传送架1、支撑腿8、传动辊9、圆柱10、传动盘11、电机二12、传动带一13和传动带二14,方便对板材进行传输,利用设置在u形安装架4上的电机一5、转杆6和切割轮7,便于对板材进行切割,且通过设置两个u形传送架1,利用连接板2和连接条3将两个u形传送架1安装到一起后,将u形安装架4设置到两个u形传送架1之间,使得板材切割时,可以达到一便切割一便传输的效果,避免传输过程中,切割轮7切割到传动带一13的问题,且传输方向,可从左到右,也可从右到左,使用起来更加灵活方便,适用性更强。

56.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

57.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。