1.本发明涉及电池技术领域,具体涉及电池组换热器组件及电池组均温控制方法。

背景技术:

2.近年来,锂动力电池和储能电池在高安全性、高功率密度、高能量密度及高循环寿命等方面难有较大突破,成为其应用发展的瓶颈。研究发现,问题的核心都跟电池组温度的精准控制及电池组热管理系统的轻量化有关。电池组热管理系统是电池系统最重要的部件之一,主要是为了让电池组始终保持在一个合适的温度范围内进行工作,保证电池组的使用性能、安全性和寿命;其主要功能包括:在电池温度较高时进行有效散热,防止产生热失控事故;在电池温度较低时进行预热,提升电池温度,确保低温下的充电、放电性能和安全性;减小电池组内的温度差异,抑制局部热区的形成,防止高温位置处电池过快衰减,降低电池组整体寿命。目前,电池组普遍采用的是串行热管理系统,具有结构简单、制造难度低的优点,但是其换热效果差、流阻大、前后端温度梯度明显,从而导致控制均匀性差,影响电池组的安全性、倍率性能及循环寿命。

技术实现要素:

3.本发明的目的在于提供一种电池组换热器组件,用以克服现有技术中存在的上述问题。本发明的电池组换热器组件采用特定的两级均流的结构设计实现并行热管理,各换热板的子流道内的液流均匀分布、流速基本一致、流阻小,提高了换热板的换热均匀性,从而能够更精准均匀地控制电池组的工作温度,提高其安全的充放电倍率和循环寿命。对应的,本发明还提供了一种电池组均温控制方法。

4.对于换热器组件而言,本发明的技术方案为:

5.电池组换热器组件,包括相互平行设置的第一集流面板和第二集流面板;所述第一集流面板的内部设有一组相互平行的第一集流腔,各第一集流腔的入口均与沿第一集流面板边沿设置的进水总管相连通;与各第一集流腔一一对应,所述第二集流面板的内部设有一组相互平行的第二集流腔,各第二集流腔的出口均与沿第二集流面板边沿设置的出水总管相连通;所述第一集流面板的各第一集流腔均通过一块换热板与所述第二集流面板上对应的第二集流腔连接;

6.所述第一集流腔的入口处对应设有侵入进水总管中的分流片,所述分流片的朝向与进水总管中的液流方向相反,且头部具有楔形尖端;各分流片的高度沿进水总管中的液流方向依序增加;所述进水总管的流道宽度恒定,相邻两个分流片的高度满足以下关系:

[0007][0008]

其中,i为分流片的序号,所述分流片依序编号,离进水总管入口最近的分流片的序号为1;k为控制常数,k的取值使分流到各第一集流腔中的流量均匀,实现一级均流;

[0009]

所述换热板的内部设有一组平行的子流道,使得分布于其两端的第一集流腔和第

二集流腔连通;所述第一集流面板上设有与换热板相连接的第一长槽状开口;所述第一长槽状开口内设有一组挡流板,一块挡流板对应换热板的一个子流道,每块挡流板的面积s2满足以下关系:

[0010][0011][0012]

其中,j为挡流板的序号,所述挡流板依序标号,离进水总管最近的挡流板的序号为1,s1为第一集流腔的截面积,n为一块换热板内的子流道的数量,b为单个子流道的截面积;m为控制常数,用于控制第一长槽状开口内各挡流板的尺寸,使分流到换热板内各子流道中的流量均匀,实现二级均流。

[0013]

与现有技术相比,本发明的电池组换热器组件采用两级均流的结构设计;其在进水总管的流道中设置一组高度呈等比关系的分流片,形成侵入式的一级均流结构,实现一级均匀分流,使得进水总管内的液流可以均匀分流到每个第一集流腔内,在第一集流面板与换热板的连接处设置一组面积呈特定关系的挡流板,形成二级均流结构,实现二级均匀分流,使得每个第一集流腔内的液流可以均匀分流到相对应的换热板内的每个子流道内,从而使得换热板的每个子流道内的流量均匀;当该换热器组件使用时,液流在换热板内任意位置的流速基本一致,提高了换热板的换热均匀性,从而能够更精准均匀地控制电池组的工作温度,提高其安全的充放电倍率和循环寿命。

[0014]

作为优化,前述的电池组换热器组件中,所述第二集流面板上设有与第一长槽状开口相对应的第二长槽状开口;所述换热板的两端分别对齐第一长槽状开口和第二长槽状开口,与第一集流面板和第二集流面板固定并密封,从而将第一集流面板、第二集流面板和换热板固定连接为一个整体,此时结构简单、易于装配。

[0015]

作为优化,前述的电池组换热器组件中,所述分流片的内表面为弧形(内表面为靠近第一集流腔入口的表面)。内表面为弧形的设计,可以对进入第一集流腔内的液流起到导流的作用。

[0016]

作为优化,前述的电池组换热器组件中,所述挡流板可以呈矩形、三角形或异形。

[0017]

作为优化,前述的电池组换热器组件中,所述第一集流面板、第二集流面板和换热板均为空心薄壁结构,空心率超过80%。薄壁结构的设置,一方面可以加快换热板的热量交换,换热效果好;另一方面,使得换热器组件的整体重量较轻,满足了结构轻量化的要求。进一步的,所述换热板的壁厚小于0.5毫米,所述第一集流面板和第二集流面板的壁厚小于1毫米;所述换热板的厚度为0.5~4毫米,相邻两换热板之间的间距为5~35毫米。由此,可以保证换热器组件的高效热传递性能。

[0018]

作为优化,前述的电池组换热器组件中,所述第一集流面板与第二集流面板可以由高分子材料通过增材制造成型。从而,使得集流面板具有重量轻、强度高、耐高温的特性。进一步的,所述换热板可以由金属材料通过热挤出或者增材制造成型。由此,使得换热板具有足够的强度,可以直接做电芯的支撑固定框架,实现各电芯的可靠安装,而无需安装额外的结构组件(电芯可直接通过导热胶粘贴在换热板上),节约了制造耗材,并进一步降低了整体质量。

[0019]

对于方法而言,本发明的技术方案为:电池组均温控制方法,该方法使用前述的本发明的电池组换热器组件实现;所述电池组的电芯与电池组换热器组件的换热板呈贴合状态;电池组换热器组件的进水总管和出水总管分别与外置的热管理控制水箱连接,形成循环回路,所述循环回路中设有水泵;工作时,水泵启动,使换热水流进入进水总管的流道内,进水总管中的换热水流在一级均流结构的作用下被均匀分流至各第一集流腔内,实现一级均流;第一集流腔内的换热水流在二级均流结构的作用下被均匀分流至对应的换热板内的各子流道中,实现二级均流,使得换热板内的各子流道中的换热水流的流量均匀;换热板内的换热水流与电芯的传热界面进行换热,实现对电芯的均温控制。

[0020]

与现有技术相比,本发明的电池组均温控制方法,通过采用二级均匀分流的设计,使得每个换热板内的各子流道中能够获得均匀的换热水流,从而实现对电池组的均温控制,使得电池组在极端温度下能够迅速高效的加热和冷却,将工作温度维持在最优范围,满足大倍率充放电及高低温场合使用的要求。

附图说明

[0021]

图1是本发明的电池组换热器组件的结构示意图;

[0022]

图2是本发明中的第二集流面板的结构示意图;

[0023]

图3是本发明中的第二集流面板的截面图;

[0024]

图4是本发明中的第一集流面板的结构示意图;

[0025]

图5是本发明中的第一集流面板的截面图;

[0026]

图6是图5中的a部分的放大示意图;

[0027]

图7是本发明中的挡流板阵列的示意图;

[0028]

图8是本发明中的换热板的结构示意图;

[0029]

图9是本发明中的子流道的示意图;

[0030]

图10是本发明中的换热板与第一集流面板的装配示意图;

[0031]

图11是本发明的电池组的结构示意图。

[0032]

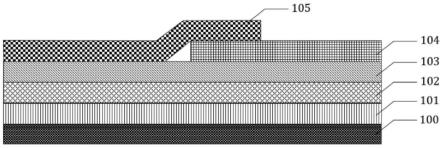

附图中的标记为:1-第一集流面板,101-第一集流腔,102-进水总管,103-第一长槽状开口,104-分流片,105-挡流板;2-第二集流面板,201-第二集流腔,202-出水总管,203-第二长槽状开口;3-换热板,301-子流道;4-电芯。

具体实施方式

[0033]

下面结合附图和实施例对本技术作进一步的说明,但并不作为对本技术限制的依据。

[0034]

参见图1至图10,本发明的电池组换热器组件,包括相互平行设置的第一集流面板1和第二集流面板2;所述第一集流面板1的内部设有一组相互平行的第一集流腔101,各第一集流腔101的入口均与沿第一集流面板1边沿设置的进水总管102相连通;与各第一集流腔101一一对应,所述第二集流面板2的内部设有一组相互平行的第二集流腔201,各第二集流腔201的出口均与沿第二集流面板2边沿设置的出水总管202相连通;所述第一集流面板1的各第一集流腔101均通过一块换热板3与所述第二集流面板2上对应的第二集流腔201连接;

[0035]

所述第一集流腔101的入口处对应设有侵入进水总管102中的分流片104(离进水总管102入口最远的第一集流腔101处无对应的分流片104),所述分流片104的朝向与进水总管102中的液流方向相反,且头部具有楔形尖端(用于减少流阻),内表面为弧形(用于导流);各分流片104的高度沿进水总管102中的液流方向依序增加(分流片104固定于进水总管102的内壁上,相邻两分流片104存在高度差,两者之间形成有一级分流口,液流从一级分流口流入至对应的第一集流腔101内);所述进水总管102的流道宽度恒定(进水总管102可以为方形管),相邻两个分流片104的高度满足以下关系:

[0036][0037]

其中,i为分流片104的序号,所述分流片104依序编号,离进水总管102入口最近的分流片104的序号为1;k为控制常数,k的取值使分流到各第一集流腔101中的流量均匀,实现一级均流;

[0038]

所述换热板3的内部设有一组平行的子流道301,使得分布于其两端的第一集流腔101和第二集流腔201连通;所述第一集流面板1上设有与换热板3相连接的第一长槽状开口103;所述第一长槽状开口103内设有一组挡流板105,一块挡流板105对应换热板3的一个子流道301,所述挡流板105呈矩形,每块挡流板105的面积s2满足以下关系:

[0039][0040][0041]

其中,j为挡流板105的序号,所述挡流板105依序标号,离进水总管102最近的挡流板105的序号为1,s1为第一集流腔101的截面积,n为一块换热板3内的子流道301的数量,b为单个子流道301的截面积,m为控制常数,用于控制第一长槽状开口103内各挡流板105的尺寸,使分流到换热板3内各子流道301中的流量均匀,实现二级均流。

[0042]

换热板3内的子流道301的数量n根据电池组的换热和结构强度要求进行设计。通过大量模拟研究,二级均流的均匀程度受第一集流腔101横截面s1与换热板3的总横截面n

×

b的比值影响。因此,控制方程耦合了一个控制常数m,m的优选范围在1至3之间(在具体应用中,m的取值可微调以更有效达到均流目的);s1/(n

×

b)的值越小,挡流板105尺寸需要越大,才能实现流量均匀。基于上述的控制方程,距离进水总管102越远,挡流板105尺寸越小,距离进水总管102最远的子流道301处无对应的挡流板105,以此来实现换热板3内各子流道301的流量均匀和最低流阻。

[0043]

进水总管102内设有一组高度呈等比关系的分流片104,形成侵入式的一级均流结构,此均流结构可以迎面拦截和疏导液流实现均匀分流,避免了传统堵流式分流(如阀门、隔板、小孔等等)导致的高流阻,并且在任意入口流量下均可实现均匀分流。此均流结构设计基于流体运动原理,沿液流流动方向分布的分流片104高度呈等比数列关系h

i 1

/hi=k。理想地,由于分流片104的存在,进水总管102内的液流在每一个分流片104的尖端被一分为二;管径沿液流流动方向呈等差数列逐步减小,管内流量q=v

×

s,v为进水总管102内的流速,s为进水总管102的截面积,每经过一个分流口,q减少一等份,s也相应减少一等份,v即可满足恒定。因此,只需满足相邻分流片104的夹缝沿液流流动方向的投影高度δh为恒定

值即可实现每一分流片104分走的流量相同,qi=v

×

δh

×

w,其中w为管道宽度,是定值。此时,h

i 1

=hi δh;hi和h

i 1

分别为前后两个分流片104的高度。由于流阻和横向紊流的存在,离入水口越远的分流口需要补偿的损耗更大,单位体积的液体行进到分流口i所需要补偿的损耗与行进距离呈大致的线性关系,从而使得v的值沿液流流动方向也呈线性递减。作为补偿,δh也需线性增加以达到恒定的分流流量,即δh=m

×hi

,m为补偿系数。因此,h

i 1

=hi m

×hi

=hi(1 m),取k=1 m,为定值,可见hi实为等比数列。k值通过流体模拟得出,取值范围一般为1.01≤k≤1.2;在具体应用中,为更有效达到均流目的,k的取值会变化,k值取决于一系列系统的状态和参数,如液流成份、温度、流速、管道形状和尺寸等等。

[0044]

实施例:

[0045]

本实施例中,所述第二集流面板2上设有与第一长槽状开口103相对应的第二长槽状开口203;所述换热板3的两端分别对齐第一长槽状开口103和第二长槽状开口203,与第一集流面板1和第二集流面板2固定并密封,从而将第一集流面板1、第二集流面板3和换热板5固定连接为一个整体,此时结构简单、易于装配。第一集流面板1、第二集流面板3和换热板3之间可以通过密封圈用螺钉连接固定后,再用密封胶密封。

[0046]

本实施例中,所述第一集流面板1、第二集流面板2和换热板5均为空心薄壁结构,空心率超过90%;所述换热板5的壁厚为0.3毫米,整体厚度为2毫米,相邻两换热板5之间的间距为15毫米;所述第一集流面板1和第二集流面板2的壁厚为0.8毫米。由此,可以保证换热器组件的高效热传递性能,而且换热器组件的整体重量较轻,可以满足结构轻量化的要求。

[0047]

本实施例中,所述第一集流面板1与第二集流面板2都是一体成型,均采用尼龙pa66粉末进行3d打印。尼龙粉末尺寸平均粒径60微米。具体包含步骤:1)设备预热,整个建造室和尼龙粉末到达略低于烧结点的温度,约230摄氏度;2)滚筒在整个平台(工作区域)制造又薄又平的粉末层;3)激光选择性烧结区域,使用激光器为co2激光,功率40w,依据代码制造物品的特定一层截面;4)平台下降30微米并重新铺粉;5)打印机多次重复前三个步骤直到最后一层完成;6)在可以移出设备之前冷却粉末;7)从粉床取出零件并进行必要的后处理。

[0048]

进一步的,所述换热板3采用高导热性的铝材进行3d打印;打印工艺为选区激光融化,具体材料为alsi10mg铝合金。金属粉末平均粒径30微米,具体包含步骤:1)设备预热,整个建造室和金属粉末到达略低于烧结点的温度,约300摄氏度;2)粉末刮刀在整个平台(工作区域)铺展又薄又平的粉末层;3)激光选择性烧结区域,使用激光器为yag纤维激光,功率400w,扫描速度0.8米每秒,采用岛式扫描策略,依据生成的控制代码扫描和烧结粉末床制造一层零件的二维截面;4)粉末平台下降25微米并重新铺粉;5)打印机多次重复前三个步骤直到最后一层完成;6)在可以移出设备之前冷却粉末;7)从粉床取出零件并进行必要的后处理。

[0049]

换热板3也可以通过热挤出成型,或者由具有平行流微通道的铝型材裁切而成。

[0050]

本实施例中,根据第一集流面板1和换热板3的具体形状设计和材料选择,结合流体模拟结果,控制方程中的k取值1.04,m取值1.2;换热板3内子流道301数量n为12;换热板3的数量为15个(即第一集流腔101和第二集流腔201的数量为15个);此时,可以实现每个第一集流腔101和每个子流道301内的流量基本均匀,实测流量结果如表1和表2(进入进水总

管102的水流量为0.08kg/s):

[0051]

表1:一级分流结果

[0052][0053][0054]

表2:二级分流结果

[0055]

换热板内的子流道序号挡流板面积(mm2)流量(10-4

kg/s)1104.2229.14.1338.23.8647.34.0456.44.3165.54.2274.64.1683.74.2592.84.32101.94.281114.091204.13

[0056]

作为本发明的电池组换热器组件的一个具体应用:

[0057]

参见图11,电池组,包括电芯4和换热器组件;所述换热器组件为前述的本发明的电池组换热器组件;所述电芯4通过导热胶(或导热硅胶)粘贴在换热板3上,每块换热板3的两侧均粘贴有电芯4;所述电芯4为40wh软包电芯(也可以选用电池活性材料);所述电芯4的

总重量占电池组的总重量超过90%。

[0058]

电池组的能量密度超过200瓦时/公斤、电池组内部的换热导界面密度高于3000平方厘米/千瓦时。

[0059]

上述的本发明的电池组的均温控制方法如下:

[0060]

进水总管102和出水总管202与外置的热管理控制水箱连接,形成循环回路,所述循环回路中设有水泵;工作时,水泵启动,使换热水流(换热水流不单单指水,也可以是其他符合换热要求的水溶液)进入进水总管102的流道内,进水总管中的换热水流在一级均流结构的作用下被均匀分流至各第一集流腔内,实现一级均流;第一集流腔101内的换热水流在二级均流结构的作用下被均匀分流至对应的换热板内的各子流道301中,实现二级均流,使得换热板3内的各子流道301中的换热水流的流量均匀;换热板3内的换热水流与电芯4的传热界面进行换热,实现对电芯的均温控制。

[0061]

经过二级均匀分流后,每个换热板3内的各子流道301内能获得均匀的换热水流,从而提供大量换热界面进行高效热传递,实现整个电池组在10c超大倍率充放电工况下始终工作在32至37摄氏度范围,整个电池组满功率运行的空间温差不超过3℃,时间温差不超过5℃。

[0062]

上述对本技术中涉及的发明的一般性描述和对其具体实施方式的描述不应理解为是对该发明技术方案构成的限制。本领域所属技术人员根据本技术的公开,可以在不违背所涉及的发明构成要素的前提下,对上述一般性描述或/和具体实施方式(包括实施例)中的公开技术特征进行增加、减少或组合,形成属于本技术保护范围之内的其它的技术方案。本发明所述“电池组”泛指由电芯,电路,电池管理系统,力学构件,壳体,热管理组件等等组成的储能系统,不限定此系统的尺寸,容量,封装方式,和与其他系统的集成方式,应与“电池包”,“电池系统”等常见的类似名词等效。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。