1.本发明涉及注塑成型工艺技术领域,尤其涉及一种智慧型注塑机工艺参数智能控制方法。

背景技术:

2.大多数生产厂家的工艺人员在注塑行业的成型工艺参数的理解还是高度依赖经验手动设定,往往某一个或几个参数的设定需要反复试模多次,使得机台效能无法充分利用,而注塑厂商又没有相关模拟参数设置有效检测设备,进而影响产品精度和良品率。

技术实现要素:

3.本发明的目的是提供一种智慧型注塑机工艺参数智能控制方法,对生产工艺参数进行合理的初始化设置,保证工艺参数初始化的有效。

4.为了实现上述目的,本发明的技术方案是:

5.一种智慧型注塑机工艺参数智能控制方法,其特征在于,包括以下步骤,

6.步骤s1)获取注塑机设备的规格和容积率,测试注塑机设备的性能;

7.步骤s2)根据原料工作温度,对料口区、塑化区、防涎区的温度参数分别进行初始化设置与优化;

8.步骤s3)对加料终点位置进行初始化设置与优化;

9.步骤s4)对射出转保压位置进行初始化设置,对保压多段压力进行设置。

10.进一步地,所述步骤s2包括:

11.步骤s21)对温度参数进行初始化设置;料口区的温度设置值比原料工作温度低4%,塑化区的温度设置值与原料工作温度一致,防涎区温度设置值比原料工作温度低2%。

12.步骤s22)对不锈钢云母加热圈、陶瓷加热圈、纳米红外线感应加热圈的温度零界点进行参数优化设置;控制纳米红外线感应加热圈零界点为设定温度的30%、控制陶瓷加热圈零界点为设定温度的20%、控制不锈钢云母加热圈界点为设定温度的10%;

13.步骤s23)由模拟pid控制器对温度采样进行控制。

14.进一步地,所述步骤s23包括:

15.对误差信号e(t)进行比例、积分、微分运算处理,处理信号叠加后之和作为输出信号u(t)给被控对象;

16.pid控制的方程数学模型为

17.系统误差量的定义为e(t)=r(t)-c(t),

18.其中,r(t)表示系统的给定输入信号、c(t)表示系统的被控量,

19.pid控制的传递函数为

20.通过pid控制的方程数学模型变换为离散形式,得到离散pid控制模型。

21.进一步地,所述步骤s3包括:

22.步骤s31)加料终点位置初始化,在数据库搜寻出厂螺杆的直径参数;

23.步骤s32)对加料终点位置进行优化;对密度变化的参数进行修正,对机台机构因素进行参数优化。

24.进一步地,,步骤s31中,螺杆的主要参数包括产品总质量m,单位为g;原料的密度ρ,单位为g/cm3;产品的注射容量v,单位为cm3;螺杆的直径d,单位为mm;加料终点位置的设定值l,单位为cm;

25.由物理特性

26.得到

27.进一步地,步骤s31包括

28.步骤s321)对密度变化的参数进行修正;非结晶体原料修正时除以1.07,结晶体原料修正时除以1.15。

29.步骤s322)对机台结构因素进行参数优化;

30.机台结构因素包括,螺杆机构设计因素、射台的间隙因素、过胶头漏胶的因素和注模难易程度不同因素;

31.定义参数α-注射系数,

32.即

[0033][0034]

进一步地,步骤s4包括

[0035]

步骤s41)对射出转保压位置进行初始化设置,在加料完位置的4%-8%作为射出转保压位置初始化值;

[0036]

步骤s42)对保压多段压力进行设置。

[0037]

进一步地,保压多段包括第一段、第二段和第三段,第二段的压力值设定最大,第三段的压力值设定最小。

[0038]

本发明集合实际应用的经验和自动控制的理论基础,对注塑机工艺参数进行设定,在实际应用过程中收集注塑机、产品及辅助设备的信息并优化处理,保证工艺参数初始化的有效,提高产品的产量。

附图说明

[0039]

图1为本发明的温度采样控制回路示意图;

[0040]

图2为本发明的温度pid控制示意图。

具体实施方式

[0041]

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0042]

本实施例公开了一种智慧型注塑机工艺参数智能控制方法,包括以下步骤,

[0043]

步骤s1)在注塑机工艺参数初始化前进行准备工作;

[0044]

步骤s2)对温度参数进行初始化设置与优化;

[0045]

步骤s3)对加料终点位置进行初始化设置与优化;

[0046]

步骤s4)对射出转保压位置进行初始化设置,对保压多段压力进行设置。

[0047]

温度参数初始化设置与优化包括以下步骤:

[0048]

步骤s21)温度参数初始化设置;

[0049]

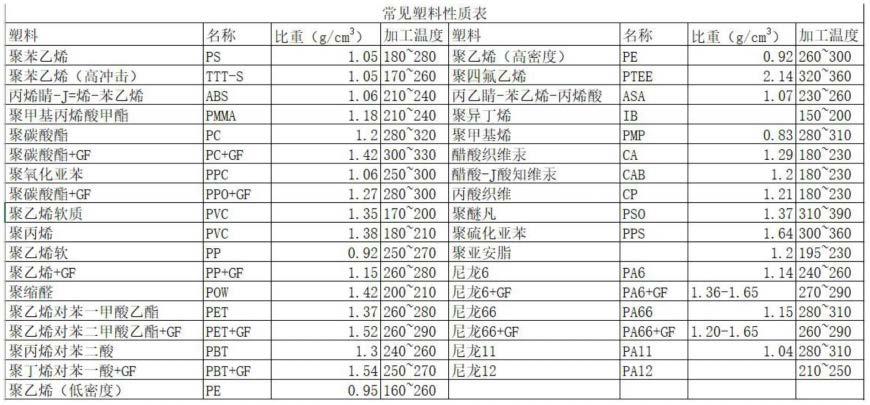

由原料材料的塑料性质表,参见下表,输入原料名称,平台在数据库自动搜寻此原料的温度特性,依照工艺员设置各段温度的经验,系统整理出原料的工作温度,并链接到控制器对应的区块。

[0050][0051]

料筒温度段分为3个区域料口区、塑化区和防涎区,按照经验值3个区域的温度设定遵循以下原则:

[0052]

料口区,靠近进料口的区域,温度设置值比原料工作温度低4%,此段主要是塑料原料预热,温度太高塑料会融化引起倒流。

[0053]

塑化区,在料筒中间部位,塑化区温度设置较高,与原料工作温度一致即可,在塑化区各段温度设置一致,保证塑料原料在此区域温度均衡,物料充分融化,温度逐渐升高。

[0054]

防涎区,在机筒前端,靠近喷嘴的区域,防涎区的温度稍低于塑化段的温度,防涎区的温度设置值比原料工作温度低2%,防止熔融的原料在内部压力作用下从喷嘴流出。

[0055]

依照以上原则,比如平台输入原料品名为聚丙烯(pp),工作温度为四段,则平台输出链接控制器温度参数初始化设置如下:

[0056]

项目射嘴一段二段三段初始化值245250250240

[0057]

步骤s22)不同负载温度零界点参数优化设置;

[0058]

通过加工件材料的塑料性质与生产工艺员的经验,完成各段温度参数初始化设置。

[0059]

超前判断加热负载的执行元件,包括不锈钢云母加热圈、陶瓷加热圈、纳米红外线感应加热圈三种,进行温度零界定参数优化设置。

[0060]

对以上三种加热圈的智能控制,在温度控制进入pid运算控制区域,由于温度响应

的滞后效应,在参数设置一致条件下,超调量的排序为纳米红外线感应加热圈》陶瓷加热圈》不锈钢云母加热圈。

[0061]

利用经验值对进入pid运算控制区域的零界点进行干预,及自动修正提前刹车的参数,实验表明在这三种控制加热pid运算控制区域的零界点的数据,控制纳米红外线感应加热圈零界点为设定温度的30%、控制陶瓷加热圈零界点为设定温度的20%、控制不锈钢云母加热圈界点为设定温度的10%。

[0062]

依照以上原则,比如平台输入原料品名为聚丙烯(pp),工作温度为四段,加热控制负载不同,则平台输出链接控制器温度参数初始化设置和零界点参数优化设置如下:

[0063]

项目不锈钢陶瓷陶瓷红外线温度初始化射嘴一段二段三段初始化值245250250240零界点参数220.5196196168

[0064]

步骤s23)温度采样控制;

[0065]

输入信号是一个模拟量的形式,用采样器将它离散化,采样频率根据信号频率进行调节,满足香农定理,温度采样控制回路参见图1;

[0066]

温度pid控制,参见图2,系统由模拟pid控制器和被控对象组成,对误差信号e(t)分别进行比例、积分、微分运算处理,处理信号叠加后之和作为输出信号u(t)给被控对象。

[0067]

pid控制的方程数学模型为

[0068]

系统误差量的定义为e(t)=r(t)-c(t),

[0069]

其中,r(t)表示系统的给定输入信号、c(t)表示系统的被控量,

[0070]

pid控制的传递函数为

[0071]

通过pid控制的方程数学模型变换为离散形式,得到离散pid控制模型,参数的优化进程自动进行,优化函数根据负载的输入输出数据进行p、i、d参数优化计算。

[0072]

步骤s3具体包括以下步骤,

[0073]

步骤s31)加料终点位置初始化,根据加工件的塑料性质表,输入原料名称,平台在数据库自动搜寻此原料的温度特性,直接链接到该原料的密度,相应在输入设备的地址位置,平台在数据库自动搜寻到的此设备的一些相关硬件的原始出厂螺杆的直径参数。

[0074]

其中,主要参数包括

[0075]

m-产品总质量(包括产品质量和水凝口质量),单位:g;

[0076]

ρ-原料的密度,单位:g/cm3;

[0077]

v-产品的注射容量,单位:cm3;

[0078]

d-螺杆的直径,单位:mm;

[0079]

l-加料终点位置的设定值,单位:cm;

[0080]

由物理特性

[0081]

得到

[0082]

以200吨机台射出成型产品举例,需要打样某ps原料电子产品质量20克、水凝口质

量2克、原料密度1.05g/cm3、设备螺杆直径22cm,得到加料终点位置

[0083][0084]

依照以上原则,由原料、产品总质量、螺杆直径,平台自动计算出加料位置的相对位置。

[0085]

步骤s32)加料终点位置的优化;

[0086]

步骤s32具体包括,

[0087]

步骤s321)原料温度升高,对密度变化的参数进行修正;

[0088]

在整个注射过程中,影响实际产品质量小于理论计算值的因素还包括原料密度发生的变化,多次实验数据表明对于非结晶体原料加热到工作温度,密度增加7%,修正时除以1.07;结晶体原料加热到工作温度,密度增加15%,修正时除以1.15,密度的改变值可通过测量计算。

[0089]

步骤s322)对机台结构因素进行参数优化;

[0090]

按照理论计算原料填充的长度,若不考虑机台机构因素导致产品不稳定,机台结构因素主要包括以下几种,螺杆机构设计因素、射台的间隙因素、过胶头漏胶的因素和注模难易程度不同因素

[0091]

定义一个参数α-注射系数,α-注射系数在0.7-0.9范围,设计时取0.8作为注射系数,

[0092]

即

[0093][0094]

以200吨机台射出成型产品举例,需要打样某ps原料电子产品质量20克、水凝口质量2克、原料密度1.05g/cm3、设备螺杆直径22cm,得到加料终点位置:

[0095][0096]

依照以上原则,平台输入原料品名为ps,原料电子产品质量20克、水凝口质量2克,螺杆直径22cm,则平台输出链接控制器加料终点位置的优化参数设置如下:

[0097][0098]

步骤s4包括以下步骤,

[0099]

步骤s41)对射出转保压位置进行初始化设置;

[0100]

保压切换点是模具型腔已基本填满的位置,射出位置不变化或缓慢变小,在加料完位置的4%-8%作为射出转保压位置初始化值,本实施例取6%的值。

[0101]

依照以上原则,平台输入原料品名为ps,原料电子产品质量20克、水凝口质量2克,螺杆直径22cm,则平台输出链接控制器加料终点位置的优化参数设置如下:

[0102][0103]

步骤s42)对保压多段压力进行设置;

[0104]

制品冷却时因体积收缩,保压压力必须高于内部残留的压力,保压三段为示范。

[0105]

第一段、防止胶位比较薄的地方被批锋,压力设置较小;

[0106]

第二段、防止产品缩水或者确保产品的尺寸,压力设置较大些;

[0107]

第三段、最后一段目的是消除残余应力,压力设置最小。

[0108]

根据以上原则例举保压三段压力设置:

[0109]

保压第一段第二段第三段压力值254020

[0110]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。