1.本发明属于铸造加工技术领域,具体涉及一种中频感应炉自动浇铸装置及其控制方法。

背景技术:

2.中频炉是一种将工频50hz交流电转变为中频的电源装置,把三相工频交流电,整流后变成直流电,再把直流电变为可调节的中频电流,供给由电容和感应线圈里流过的中频交变电流,在由空心铜管绕制而成的感应圈中产生高密度的磁力线,并切割感应圈里盛放的金属材料,在金属材料中产生很大的涡流,进而在炉中产生很高的温度,将炉内的金属进行加热或者熔化。

3.目前的中频感应炉在完成对于金属材料的融化后,常常需在安装于感应炉外侧的支撑架的支撑下,完成对于感应炉的翻转,从而将炉内的金属液从感应炉炉腔中转移至浇包模具中。

4.可由于通过支撑架进行倾炉的方式,易于导致炉体外表面与支撑架上的转轴之间产生较大的作用力,以至于当作业高峰期时倾炉频繁,则更会导致转轴使用寿命大幅缩短,存在一定的安全隐患,需要定期进行检查和更换,否则会出现因转轴断裂而导致炉内金属液倾倒出的风险。

技术实现要素:

5.本发明的目的在于提供一种中频感应炉自动浇铸装置及其控制方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种中频感应炉自动浇铸装置及其控制方法,包括自动浇铸组件;

7.所述自动浇铸组件内活动设置有中频感应炉主体,且中频感应炉主体的出料口处构造有浇铸嘴,所述自动浇铸组件包括用于支撑中频感应炉主体的支撑组件以及用于倾炉的倾炉辅助组件;

8.所述支撑组件包括两块底座以及两个分别构造于两块底座顶端的支撑架,两个所述支撑架相向面的顶端均居中开设有供转轴转动设置的通孔,且两个转轴上共同固定安装有承载组件;

9.所述倾炉辅助组件包括弧形导向座,所述弧形导向座内弧面的两侧均焊接固定有弧形齿板,且弧形导向座的顶端居中开设有供t型滑台滑动设置的t型滑槽,所述t型滑台的顶端构造有焊接固定于承载组件的支撑件,所述t型滑台的顶端的两侧均居中固定安装有电动机,且两台电动机的电机轴上均固定安装有齿轮,所述齿轮啮合于弧形齿板。

10.优选的,所述承载组件包括环状板,所述环状板顶端的两侧均构造有立柱一。

11.优选的,所述环状板顶端的一侧对称构造有两根立柱二,且位于同一侧的立柱一和立柱二的顶端共同构造有弧形限位板,所述弧形限位板的一侧居中开设有供转轴固定安

装的通孔。

12.优选的,所述支撑件包括构造于t型滑台顶端的支撑座,所述支撑座顶端的两侧均焊接固定有支撑臂,两个所述支撑臂的顶端分别构造于环状板底端的两侧。

13.优选的,所述弧形导向座的底端远离中频感应炉主体的一侧构造有侧板,且弧形导向座底端的另一侧与侧板的底端之间共同构造有承载板。

14.优选的,两块所述底座的相向面之间均构造有底板,且两块底板分别构造于承载板的两侧。

15.优选的,所述底座的两端均构造有延伸耳,且延伸耳的顶端居中开设有贯穿槽。

16.一种自动浇铸装置的控制方法,其用于中频感应炉自动浇铸装置,包括以下步骤:

17.s1、设备安装

18.通过将四根螺栓分别穿过四个延伸耳上的贯穿孔并抵入车间内地面,以对该装置进行固定,固定后,通过起重设备将中频感应炉主体放置入承载组件内,通过环状板对其进行承载,并通过两个弧形限位板对其进行限位;

19.s2、金属材料融化

20.通过将金属材料投入中频感应炉主体内,从而通过中频感应炉主体对金属材料进行融化,以达到浇铸所需的要求;

21.s3、倾炉前准备

22.通过将工件的浇铸模具防止于自动浇铸组件的前方,使其处于浇铸嘴的出料位置,并使人员远离;

23.s4、倾炉

24.通过启动两台电动机分别带动两个齿轮转动,以分别啮合两个弧形齿板带动t型滑台以及构造有两个支撑臂的支撑座一同移动,从而带动承载组件以两个转轴为轴心转动,完成对于中频感应炉主体内金属材料的倾倒,将其倒入模具内,即可完成对于工件的自动浇铸;

25.s5、倾炉后处理工作

26.倾倒完成后,再次启动两台电动机,使其带动两个齿轮反转,从而方便啮合于两个弧形齿板带动t型滑台以及构造有两个支撑臂的支撑座一同移动,完成对于中频感应炉主体的复位,以进行下一环节的加工,若需对另一模具进行浇铸,可使复位距离缩短,从而缩短再次浇铸所需的时间。

27.本发明的技术效果和优点:该中频感应炉自动浇铸装置及其控制方法,得益于支撑组件和倾炉辅助组件的设置,通过承载组件对中频感应炉主体进行承载,并通过两个转动安装有转轴的支撑架对承载组件进行支撑,以减少炉体外表面与转轴之间产生的作用力,从而提高转轴的使用寿命,并通过t型滑台配合构造有两个支撑臂的支撑座在不倾炉时对承载有中频感应炉主体的承载组件进行支撑,减少转轴所承受的压力,从而进一步提高转轴的使用寿命,消除了安全隐患,降低了检查和更换的频率,降低了因转轴断裂而导致炉内金属液倾倒出的风险;

28.得益于倾炉辅助组件的设置,通过启动两台电动机分别带动两个齿轮转动,以在两个弧形齿板的帮助下,实现t型滑台于弧形导向座内的位移,从而带动承载有中频感应炉主体的承载组件以两个转轴为轴心转动,采用两点支撑一点驱动的三点倾炉方式,大大提

高了倾炉的速度和稳定性,从而提升了浇铸的效率,实用性较强。

附图说明

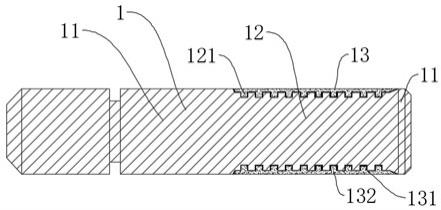

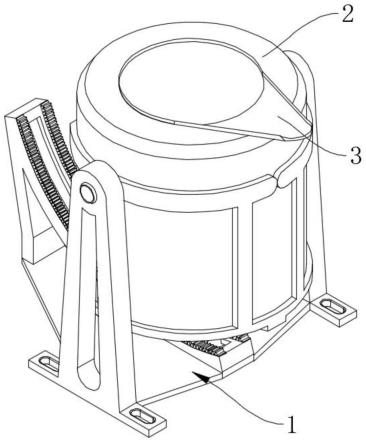

29.图1为本发明的结构示意图;

30.图2为本发明自动浇铸组件的结构示意图;

31.图3为本发明支撑组件的结构示意图;

32.图4为本发明倾炉辅助组件的结构示意图;

33.图5为本发明承载组件的结构示意图。

34.图中:1、自动浇铸组件;2、中频感应炉主体;3、浇铸嘴;4、支撑组件;401、底座;402、支撑架;403、转轴;404、延伸耳;405、底板;5、倾炉辅助组件;501、承载板;502、侧板;503、弧形导向座;504、弧形齿板;505、t型滑台;506、电动机;507、齿轮;508、支撑座;509、支撑臂;6、承载组件;601、环状板;602、立柱一;603、立柱二;604、弧形限位板。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.为降低因转轴403断裂而导致炉内金属液倾倒出的风险,如图1、图2、图3、图4所示,一种中频感应炉自动浇铸装置及其控制方法,包括自动浇铸组件1,所述自动浇铸组件1内活动设置有中频感应炉主体2,且中频感应炉主体2的出料口处构造有浇铸嘴3,所述自动浇铸组件1包括用于支撑中频感应炉主体2的支撑组件4以及用于倾炉的倾炉辅助组件5,所述支撑组件4包括两块底座401以及两个分别构造于两块底座401顶端的支撑架402,两个所述支撑架402相向面的顶端均居中开设有供转轴403转动设置的通孔,且两个转轴403上共同固定安装有承载组件6,通过承载组件6对中频感应炉主体2进行承载,并通过两个转动安装有转轴403的支撑架402对承载组件6进行支撑,以减少炉体外表面与转轴403之间产生的作用力,从而提高转轴403的使用寿命,并通过t型滑台505配合构造有两个支撑臂509的支撑座508在不倾炉时对承载有中频感应炉主体2的承载组件6进行支撑,减少转轴403所承受的压力,从而进一步提高转轴403的使用寿命,消除了安全隐患,降低了检查和更换的频率,降低了因转轴403断裂而导致炉内金属液倾倒出的风险;

37.为提高倾炉的速度和稳定性,以提升浇铸的效率,如图1、图2、图3、图4所示,所述倾炉辅助组件5包括弧形导向座503,所述弧形导向座503内弧面的两侧均焊接固定有弧形齿板504,且弧形导向座503的顶端居中开设有供t型滑台505滑动设置的t型滑槽,所述t型滑台505的顶端构造有焊接固定于承载组件6的支撑件,所述支撑件包括构造于t型滑台505顶端的支撑座508,所述支撑座508顶端的两侧均焊接固定有支撑臂509,两个所述支撑臂509的顶端分别构造于环状板601底端的两侧,所述t型滑台505的顶端的两侧均居中固定安装有电动机506,且两台电动机506的电机轴上均固定安装有齿轮507,所述齿轮507啮合于弧形齿板504,通过启动两台电动机506分别带动两个齿轮507转动,以在两个弧形齿板504的帮助下,实现t型滑台505于弧形导向座503内的位移,从而带动承载有中频感应炉主体2

的承载组件6以两个转轴403为轴心转动,采用两点支撑一点驱动的三点倾炉方式,大大提高了倾炉的速度和稳定性,从而提升了浇铸的效率,实用性较强。

38.为防止意外事故的发生,如图3、图5所示,优选的,所述承载组件6包括环状板601,所述环状板601顶端的两侧均构造有立柱一602,述环状板601顶端的一侧对称构造有两根立柱二603,且位于同一侧的立柱一602和立柱二603的顶端共同构造有弧形限位板604,所述弧形限位板604的一侧居中开设有供转轴403固定安装的通孔,通过弧形限位板604上开设的通孔供转轴403固定,以提高其连接强度,防止意外事故的发生。

39.为实现支撑组件4和倾炉辅助组件5的连接,如图2、图3、图4所示,优选的,所述弧形导向座503的底端远离中频感应炉主体2的一侧构造有侧板502,且弧形导向座503底端的另一侧与侧板502的底端之间共同构造有承载板501,两块所述底座401的相向面之间均构造有底板405,且两块底板405分别构造于承载板501的两侧,通过两块底板405,使得承载板501于两块底座401相连,从而实现支撑组件4和倾炉辅助组件5的连接。

40.为完成对于该装置的固定,如图3所示,优选的,所述底座401的两端均构造有延伸耳404,且延伸耳404的顶端居中开设有贯穿槽,通过将四根螺栓分别穿过四个延伸耳404上的贯穿孔并拧入车间内地面,即可完成对该装置的固定。

41.一种自动浇铸装置的控制方法,其用于中频感应炉自动浇铸装置,包括以下步骤:

42.s1、设备安装

43.通过将四根螺栓分别穿过四个延伸耳404上的贯穿孔并抵入车间内地面,以对该装置进行固定,固定后,通过起重设备将中频感应炉主体2放置入承载组件6内,通过环状板601对其进行承载,并通过两个弧形限位板604对其进行限位;

44.s2、金属材料融化

45.通过将金属材料投入中频感应炉主体2内,从而通过中频感应炉主体2对金属材料进行融化,以达到浇铸所需的要求;

46.s3、倾炉前准备

47.通过将工件的浇铸模具防止于自动浇铸组件1的前方,使其处于浇铸嘴3的出料位置,并使人员远离;

48.s4、倾炉

49.通过启动两台电动机506分别带动两个齿轮507转动,以分别啮合两个弧形齿板504带动t型滑台505以及构造有两个支撑臂509的支撑座508一同移动,从而带动承载组件6以两个转轴403为轴心转动,完成对于中频感应炉主体2内金属材料的倾倒,将其倒入模具内,即可完成对于工件的自动浇铸;

50.s5、倾炉后处理工作

51.倾倒完成后,再次启动两台电动机506,使其带动两个齿轮507反转,从而方便啮合于两个弧形齿板504带动t型滑台(505)以及构造有两个支撑臂509的支撑座508一同移动,完成对于中频感应炉主体2的复位,以进行下一环节的加工,若需对另一模具进行浇铸,可使复位距离缩短,从而缩短再次浇铸所需的时间。

52.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,

凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。