1.本发明涉及c04b35,更具体地,本发明涉及一种炉衬耐火材料及其制备方法。

背景技术:

2.在生产高温材料的时候,工艺中需要用到窑炉、燃烧室和其他耐高温设备。对于这些耐高温设备,要求其内衬为耐火材料。

3.专利号cn101503302b的专利提供了一种炉衬用炭质耐火材料及其制备方法,采用粒度为0-1mm、1-3mm和3-5mm的土状石墨混合,为的是提高600℃下的导热系数(21.1-23.3w/mk)以加强冷却效果,延缓炉衬的侵蚀,并且提高了抗铁水熔损性。专利号cn103951372b的专利提供了一种高强耐火保温材料,将蛭石在1000℃膨胀至一定粒度和松散堆积密度,为的则是降低热导率(仅为0.17-0.25w/mk)以提高保温性能,且最终将耐火材料的耐压强度提升至15-35mpa,在1000℃/24h小时的线收缩率降低至2%以下。

4.虽然,不同部位的炉衬对热导率的要求不同导致人们研究的侧重点不同,但也正因为如此,炉衬的整体性能很难达到一个综合性较高的水平,很难找到一款炉衬材料,既能很好地延缓高温对炉衬的侵蚀,同时又能使得炉衬具有优异的保温效果,使其连续工作时,散热损失降低,并且还具有均匀的孔径分布和体积密度。

技术实现要素:

5.为了解决上述问题,本发明第一个方面提供了一种炉衬耐火材料,所述炉衬耐火材料的原料包括显晶质石墨,硅酸盐水铝次生矿物,粘结剂和浇料;显晶质石墨和硅酸盐水铝次生矿物的重量比为(50-60):(12-20),显晶质石墨,粘结剂和浇料的重量比为(50-60):(12-18):(4.9-9.2)。

6.作为本发明一种优选的技术方案,所述显晶质石墨的晶体粒径为0.2-0.8mm,显晶质石墨的灰分为0.2-1wt%。

7.为了使得炉衬的综合性能提升,申请人发现,在炉衬耐火材料中加入晶体粒径为0.2-0.8mm,灰分为0.2-1wt%的显晶质石墨,并控制其在体系中的比例,使显晶质石墨和硅酸盐水铝次生矿物的重量比为(50-60):(12-20),显晶质石墨,粘结剂和浇料的重量比为(50-60):(12-18):(4.9-9.2),能够显著提升耐火材料的热导率,使其能很好地延缓高温对炉衬的侵蚀,并且使得得到的耐火材料具有均匀的孔径分布和体积密度。显晶质石墨的灰分能反映其杂质含量,在耐火材料的制备过程中,显晶质石墨的灰分影响了石墨晶体的结构,杂化轨道上的电子的引力发生改变,从而改变了改变了石墨晶体片层和硅酸盐水铝次生矿物、粘结剂和浇料之间的协同作用,从而使孔径分布和体积密度更加均匀。

8.作为本发明一种优选的技术方案,所述硅酸盐水铝次生矿物中二氧化硅的含量为15-20wt%,氧化镁的含量为12-17wt%。

9.作为本发明一种优选的技术方案,所述硅酸盐水铝次生矿物包括第一硅酸盐水铝次生矿物和第二硅酸盐水铝次生矿物;第一硅酸盐水铝次生矿物和第二硅酸盐水铝次生矿

物的重量比为1:(2-5)。

10.作为本发明一种优选的技术方案,所述第一硅酸盐水铝次生矿物的平均粒径为1-3mm,第二硅酸盐水铝次生矿物的平均粒径为5-8mm。

11.然而,在实验中申请人也发现,由于显晶质石墨的加入,热导率大幅度提高,这也代表着耐火材料的保温效果的下降,散热损失升高,降低窑炉的工作效率。为此,申请人试图在体系中加入硅酸盐水铝次生矿物来降低热导率,但是硅酸盐水铝次生矿物加入后使得材料的空隙增加,导致材料的脆性增加,会导致耐火材料的抗渣侵蚀性下降,并且由于无法直接对硅酸盐水铝次生矿物的膨胀过程进行干预量化等控制,极易加剧所得耐火材料的孔径分布和体积密度的不均一性。通过大量论证和思考,申请人发现引入不同粒径的硅酸盐水铝次生矿物并控制其配比,在显晶质石墨和硅酸盐水铝次生矿物的重量比为(50-60):(12-20)的前提下,可以克服上述技术阻力,并意外地提高了耐火材料的抗压强度。这可能是由于,不同粒径的硅酸盐水铝次生矿物的膨胀倍数和对相转变的影响不同,本发明中,使用平均粒径为1-3mm和5-8mm的硅酸盐水铝次生矿物,导致气孔结构受到影响,气孔结构使气相热传导发生改变,而耐火材料总体来说被认为是由固相和气相组成,固相又包括结晶相和玻璃相,上述气相热传导使得固相玻璃相中的原子运动受到影响,无序运动增多,导致热导率降低。尤其是在第一硅酸盐水铝次生矿物和第二硅酸盐水铝次生矿物的重量比为1:(2-5)时,上述效果尤为显著,在此时,玻璃相和结晶相的特定比例使得耐火材料的热导率既能延缓高温对炉衬的侵蚀,又能使得炉衬具有优异的保温效果,使其连续工作时,散热损失降低,且不会造成孔径分布和体积密度的不均一,并提升了材料的抗压强度。

12.作为本发明一种优选的技术方案,所述粘结剂为酚醛树脂,酚醛树脂包括酚醛树脂a、酚醛树脂b和酚醛树脂c。

13.优选的,酚醛树脂a、酚醛树脂b和酚醛树脂c的重量比为(7-9):(2-5):4。

14.作为本发明一种优选的技术方案,所述酚醛树脂a在25℃下的粘度为15000-29000cps,游离酚含量8-12wt%,酚醛树脂b在25℃下的粘度为1500-2500cps,游离酚含量9-12.5wt%,酚醛树脂c在25℃下的粘度为3000-6000cps,游离酚含量7-10wt%。

15.在实验中,申请人还发现,在耐火材料中加入特定游离酚和粘度的酚醛树脂粘合剂,酚醛树脂a在25℃下的粘度为15000-29000cps,游离酚含量8-12wt%,酚醛树脂b在25℃下的粘度为1500-2500cps,游离酚含量9-12.5wt%,酚醛树脂c在25℃下的粘度为3000-6000cps,游离酚含量7-10wt%,在浇料的协同下,不仅提高了耐火材料的抗碱侵蚀性和抗渣侵蚀性,还使得体系具有良好的透气度。这可能是由于,本体系中的游离酚促进了浇料的包裹,使得形成的整体结构的致密性提高,同时,体系具有的特定粘度使得耐火材料在加工时的渗透性改变,从而性能提高。

16.作为本发明一种优选的技术方案,所述浇料包括粘土,高铝耐火料和黄糊精;粘土,高铝耐火料和黄糊精的重量比为(3-5):(1.2-2.9):(0.7-0-1.3)。

17.作为本发明一种优选的技术方案,所述高铝耐火料的线变化率为-0.2-0.4%,高铝耐火料含有氧化铝和二氧化硅,高铝耐火料中,氧化铝的含量≥78wt%,二氧化硅的含量≤20wt%。

18.本发明第二个方面提供了一种炉衬耐火材料的制备方法,制备方法如下:(1)浇料的制备;(2)硅酸盐水铝次生矿物的预处理;(3)混合后模压成型,干燥,保温,焙烤,即得。

19.优选的,制备方法如下:(1)浇料的制备:浇料的原料加入混料机中混合,得到浇料;(2)硅酸盐水铝次生矿物的预处理:硅酸盐水铝次生矿物在800℃加热5-10min,使得硅酸盐水铝次生矿物的容重为1300g/cm3;(3)混合后模压成型,干燥,保温,焙烤,即得:将步骤2预处理后的硅酸盐水铝次生矿物加入显晶质石墨中,再加入粘结剂和浇料,模压成型后,120℃干燥24小时,250℃下焙烤8h,即得。

20.本发明与现有技术相比具有以下有益效果:

21.在炉衬耐火材料中加入晶体粒径为0.2-0.8mm,灰分为0.2-1wt%的显晶质石墨,并控制其在体系中的比例,使显晶质石墨和硅酸盐水铝次生矿物的重量比为(50-60):(12-20),显晶质石墨,粘结剂和浇料的重量比为(50-60):(12-18):(4.9-9.2),能够显著提升耐火材料的热导率,使其能很好地延缓高温对炉衬的侵蚀,并且使得得到的耐火材料具有均匀的孔径分布和体积密度;使用平均粒径为1-3mm和5-8mm的硅酸盐水铝次生矿物并控制其重量比1:(2-5),既能延缓高温对炉衬的侵蚀,又能使得炉衬具有优异的保温效果,使其连续工作时,散热损失降低,且不会造成孔径分布和体积密度的不均一,并提升了材料的抗压强度;重量比为(7-9):(2-5):4的酚醛树脂a、酚醛树脂b和酚醛树脂c的加入,不仅提高了耐火材料的抗碱侵蚀性和抗渣侵蚀性,还使得体系具有良好的透气度。本发明提供的耐火材料的整体稳定性高,不易引起窑炉衬里结构变形,松动、掉砖等。

具体实施方式

22.实施例

23.实施例中组合物的制备原料均为市售。其中,显晶质石墨购自天源达,牌号lp-1,晶体粒径为0.25mm,显晶质石墨的灰分为0.4wt%,第一硅酸盐水铝次生矿物购自鑫矿矿业,二氧化硅的含量为17wt%,氧化镁的含量为15wt%,平均粒径为1-3mm,第二硅酸盐水铝次生矿物购自鑫矿矿业,二氧化硅的含量为17wt%,氧化镁的含量为15wt%,平均粒径为5-8mm,粘土购自诚鑫耐材,型号bzl-90,酚醛树脂a购自克拉玛尔,型号900b6,在25℃下的粘度为16000-26000cps,游离酚含量8.5-12wt%,酚醛树脂b购自克拉玛尔,型号9191a,在25℃下的粘度为1600-2500cps,游离酚含量9-12wt%,酚醛树脂c购自克拉玛尔,型号900b4,在25℃下的粘度为4000-6000cps,游离酚含量8-10wt%,实施例1和实施例4的高铝耐火料的来源不同,实施例1高铝耐火料购自华宇,型号为hy-gm80,线变化率为-0.2-0.4%,高铝耐火料含有氧化铝和二氧化硅,高铝耐火料中,氧化铝的含量≥80wt%,二氧化硅的含量≤16wt%,实施例4高铝耐火料购自华宇,型号为hy-gm90,线变化率为-0.1-0.2%,高铝耐火料含有氧化铝和二氧化硅,高铝耐火料中,氧化铝的含量≥90wt%,二氧化硅的含量≤9wt%,黄糊精购自智恒致远。

24.实施例1

25.本例提供了一种炉衬耐火材料,炉衬耐火材料的原料包括显晶质石墨,硅酸盐水铝次生矿物,粘结剂和浇料;显晶质石墨和硅酸盐水铝次生矿物的重量比为56:15,显晶质石墨,粘结剂和浇料的重量比为56:15:7。

26.硅酸盐水铝次生矿物包括第一硅酸盐水铝次生矿物和第二硅酸盐水铝次生矿物;第一硅酸盐水铝次生矿物和第二硅酸盐水铝次生矿物的重量比为1:4。

27.粘结剂为酚醛树脂,酚醛树脂包括酚醛树脂a、酚醛树脂b和酚醛树脂c。

28.酚醛树脂a、酚醛树脂b和酚醛树脂c的重量比为8:3:4。

29.浇料包括粘土,高铝耐火料和黄糊精;粘土,高铝耐火料和黄糊精的重量比为3.5:2.4:1.1。

30.本例还提供了一种炉衬耐火材料的制备方法,制备方法如下:(1)浇料的制备:浇料的原料加入混料机中混合,得到浇料;(2)硅酸盐水铝次生矿物的预处理:硅酸盐水铝次生矿物在800℃加热8min,使得硅酸盐水铝次生矿物的容重为1300g/cm3;(3)混合后模压成型,干燥,保温,焙烤,即得:将步骤2预处理后的硅酸盐水铝次生矿物加入显晶质石墨中,再加入粘结剂和浇料,模压成型后,120℃干燥24小时,250℃下焙烤8h,即得。

31.实施例2

32.本例提供了一种炉衬耐火材料,与实施例1不同的是,炉衬耐火材料的原料包括显晶质石墨,硅酸盐水铝次生矿物,粘结剂和浇料;显晶质石墨和硅酸盐水铝次生矿物的重量比为58:20,显晶质石墨,粘结剂和浇料的重量比为58:15:8.75。

33.本例还提供了一种炉衬耐火材料的制备方法,与实施例1相同。

34.实施例3

35.本例提供了一种炉衬耐火材料,与实施例1不同的是,炉衬耐火材料的原料包括显晶质石墨,硅酸盐水铝次生矿物,粘结剂和浇料;显晶质石墨和硅酸盐水铝次生矿物的重量比为43:15,显晶质石墨,粘结剂和浇料的重量比为43:12:7。

36.本例还提供了一种炉衬耐火材料的制备方法,与实施例1相同。

37.实施例4

38.本例提供了一种炉衬耐火材料,与实施例1不同的是,浇料包括粘土,高铝耐火料和黄糊精;粘土,高铝耐火料和黄糊精的重量比为5:2.5:1。高铝耐火料的来源不同。

39.本例还提供了一种炉衬耐火材料的制备方法,与实施例1相同。

40.实施例5

41.本例提供了一种炉衬耐火材料,与实施例1不同的是,粘结剂为酚醛树脂,酚醛树脂包括酚醛树脂a和酚醛树脂b,酚醛树脂a和酚醛树脂b的重量比为9:4。

42.本例还提供了一种炉衬耐火材料的制备方法,与实施例1相同。

43.实施例6

44.本例提供了一种炉衬耐火材料,与实施例1不同的是,硅酸盐水铝次生矿物包括第一硅酸盐水铝次生矿物和第二硅酸盐水铝次生矿物;第一硅酸盐水铝次生矿物和第二硅酸盐水铝次生矿物的重量比为0.5:4.5。

45.本例还提供了一种炉衬耐火材料的制备方法,与实施例1相同。

46.性能测试:

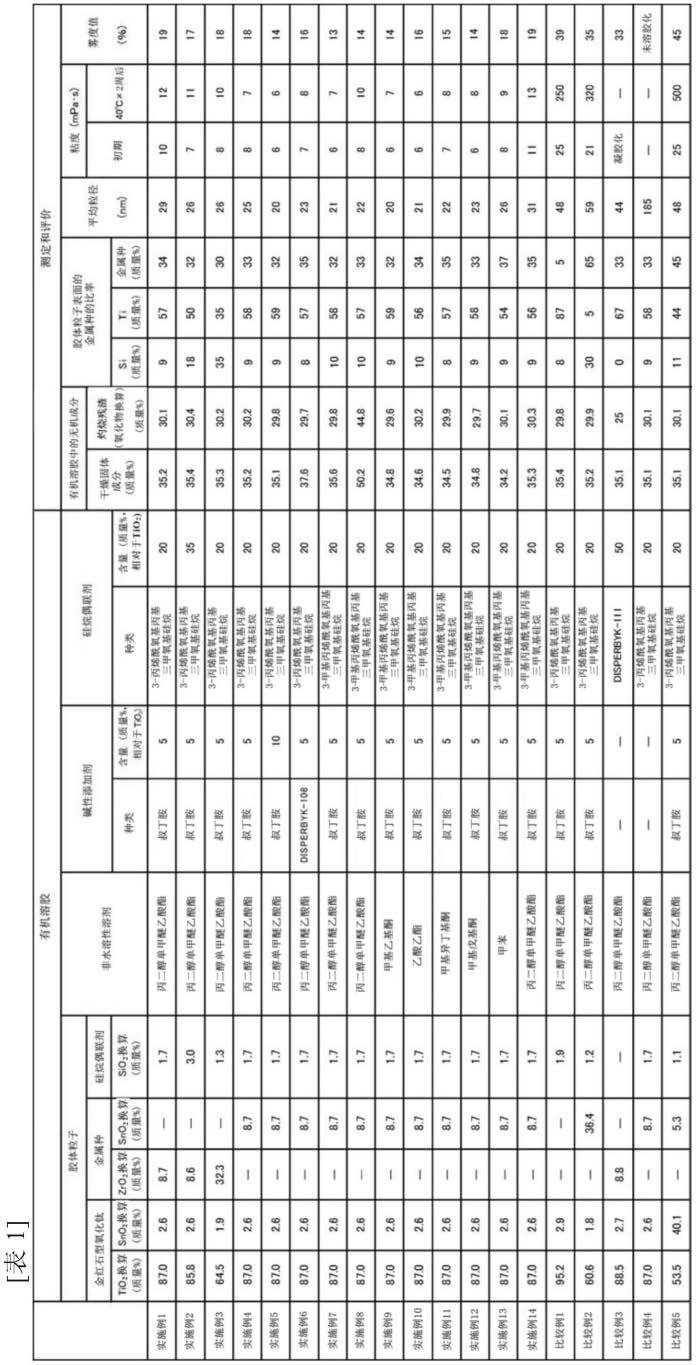

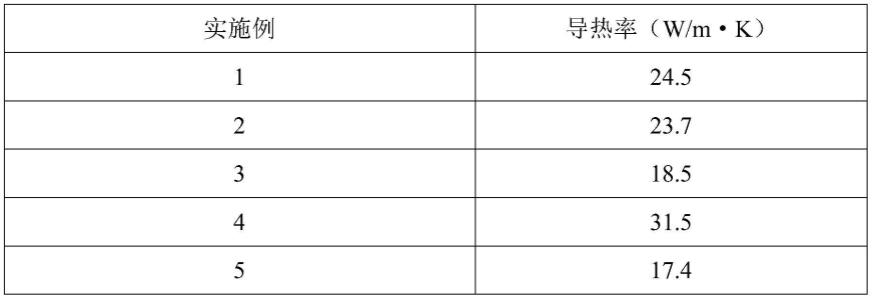

47.1、导热率测试:按照yb/t5291-1999测试实施例1-6得到的炉衬耐火材料,结果如表1:

48.表1

[0049][0050][0051]

实施例4和实施例6得到的炉衬耐火材料的导热率过高,耐火材料的保温效果的下降,散热损失升高,降低窑炉的工作效率,窑炉衬里结构变形,松动、掉砖;实施例3和实施例5得到的炉衬耐火材料的导热率过低,使得高温对炉衬的侵蚀提高;实施例1和实施例2得到的炉衬耐火材料具有良好导热率,既能延缓高温对炉衬的侵蚀,又能使得炉衬具有优异的保温效果,使其连续工作时,散热损失降低。

[0052]

2、体积密度测试:将实施例1-6得到的炉衬耐火材料进行平行实验共10次,按照gb/t 2997-2000测试炉衬耐火材料的体积密度,并使用9320型压汞仪测试其平均孔径,然后计算每个实施例的10次实验的体积密度和平均孔径的偏差,结果如表2:

[0053]

表2

[0054]

实施例体积密度偏差(%)平均孔径偏差(%)10.90.821.00.732.82.441.51.954.75.161.33.2

[0055]

实施例1和实施例2具有稳定均一的体积密度和平均孔径。

[0056]

3、透气度测试:按照gb/t 3000-201测试实施例1-6得到的炉衬耐火材料,结果如表3:

[0057]

表3

[0058]

[0059][0060]

透气度越高,侵蚀性流体通过耐火材料的能力越高,导致侵蚀速度加快,耐火材料使用寿命降低,热损失增大。

[0061]

4、抗碱侵蚀和抗渣侵蚀测试:按照gb/t14983-1994测试实施例1-6得到的炉衬耐火材料的抗碱侵蚀性,按照yb/t117-1997测试实施例1-6得到的炉衬耐火材料的抗渣侵蚀性,结果显示,实施例3-6的抗碱侵蚀和抗渣侵蚀性均低于实施例1。

[0062]

5、耐压强度测试:按照gbt 5072.2-2004测试实施例1-6得到的炉衬耐火材料的耐压强度,结果如表4:

[0063]

表4

[0064]

实施例耐压强度(mpa)139237330431528625

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。