1.本发明涉及锂电池材料,具体涉及一种天然石墨锂电负极材料的制备方法。

背景技术:

[0002][0003]

锂离子电池是新能源行业重要的绿色能源,电动汽车和储能电池大量使锂离子动力电池和储能电池,石墨作为锂离子电池负极材料具有成本低廉,来源广泛,电化学性能稳定,实际比容量接近理论比容量等优点。随着技术的进步,锂离子电池负极材料经过改性,其各种电化学性能有较大提高,用于电动汽车、电动自行车,便携式电子产品后对快速充电性能要求更高;另外因正负极材料理论容量的限制,锂离子电池的整体能量密度不能无限提高,所以只能通过提高充放电速度来解决能量焦虑的问题。随着近年来锂动力汽车和锂电储能电站的迅速发展, 5g手机的更新换代,快充石墨类锂电负极材料的需求也在逐年翻倍递增。

[0004]

cn103599815b将沥青中加入石墨、催化聚合,碳化处理并与石墨进行复合,得到锂离子电池软碳负极复合材料,其拥有良好的快速嵌、脱锂能力。但是由于无定型碳石墨化程度低,简单复合后的负极材料由于无定型碳的包覆导致复合材料电子导电性能变差而影响大电流充放电过程中电子的迁移。cn105024075a、 cn106981632a和cn112713270a关于快充石墨的专利二次颗粒石墨各向同性和快充能力有较大提高,但首次效率较低,石墨内阻需进一步降低,倍率性能有待于进一步提高。

技术实现要素:

[0005]

本发明的目的是解决现有技术的上述缺陷,提供一种天然石墨快充锂电负极材料的制备方法。本发明提高了电子的转移速度,缩短了锂离子的扩散距离,克服了石墨化所带来的各向同性,降低了石墨材料内阻,使快充性能得到大幅提高。

[0006]

本发明是这样实现的:一种天然石墨快充锂电负极材料的制备方法,所述负极材料为多个微粒复合颗粒结构,所述复合颗粒结构表面镶嵌着石墨烯微粒形成网状结构;石墨前驱体材料和包覆剂、石墨烯粉末混合的质量比例为:100:3~ 30:0.0001~0.01,并包括如下步骤:1)包覆,将石墨前驱体材料和包覆剂、石墨烯粉末按所述比例混合均匀;2)热处理,在惰性气体保护下在高温炉内进行热处理4-10小时,再冷却至室温;3)分级;将物料加入分级机内分级,除去大颗粒;4)石墨化,物料在2800~3200℃石墨化处理;5)筛分,将石墨化后的物料打散过筛;6)混合,将过筛物料和粘结剂按一定质量比例混合;7) 碳化,混合后的物料进入碳化炉在600~1200℃碳化;8)经除磁、筛分后得到本发明所述一种天然石墨快充锂电负极材料。

[0007]

所述的一种天然石墨快充锂电负极材料的制备方法,所述石墨前驱体材料和包覆剂、石墨烯粉末混合的质量比例为100:10~30:0.0001~0.01。

[0008]

所述的一种天然石墨快充锂电负极材料的制备方法,所述石墨前驱体材料是天然

高纯球化石墨d50为3~15μm中的一种或两种。

[0009]

所述的一种天然石墨快充锂电负极材料的制备方法,所述包覆剂为高温煤沥青、高温石油沥青、碳纤维沥青中的一种,其粉末颗粒d50为30-50μm。

[0010]

所述的一种天然石墨快充锂电负极材料的制备方法,所述的石墨烯为干粉且为3-5层还原氧化石墨烯,其粒度为d90≤10μm。

[0011]

所述的一种天然石墨快充锂电负极材料的制备方法,所述惰性气体为氮气、氦气、氖气、氩气、氙气中的一种。

[0012]

所述的一种天然石墨快充锂电负极材料的制备方法,所述高温炉设备为回转炉、滚筒炉、高温釜中的一种,且高温炉的最高温度为750℃。

[0013]

所述的一种天然石墨快充锂电负极材料的制备方法,物料在高温炉内热处理的时间为:20~350℃温段为30~90min,350~350℃温段为0~150min,350℃~ 550℃温段为100~200min,550~600℃温段为30~90min。

[0014]

所述的一种天然石墨快充锂电负极材料的制备方法,所述粘结剂为酚醛树脂、碳纤维沥青、环氧树脂、呋喃树脂、糠醛树脂中的一种或多种,其固态粉末颗粒 d50为2~8μm。

[0015]

所述的一种天然石墨快充锂电负极材料的制备方法,所述过筛物料和粘结剂的混合比例为100:1~10的质量比。

[0016]

所述的一种天然石墨快充锂电负极材料的制备方法,所述碳化设备为辊道炉、隧道窑、推板窑、回转窑,优选辊道炉。

[0017]

所述的一种天然石墨快充锂电负极材料的制备方法,所述二次混合物料在碳化炉内碳化时间为1~60h;高温炉搅拌/转动速度为5~30r/min,混合机搅拌速度为10~50r/min,混合时间为5min~300min。

[0018]

所述的一种天然石墨快充锂电负极材料的制备方法,所述石墨化温度为 2800℃~3200℃。

[0019]

本发明将粘结剂和石墨烯掺杂,石墨烯作为导电剂和粘结剂均匀弥散分布在石墨颗粒表面,在原有石墨化炭中存在有较多孔隙缺陷的基础上,增加了石墨烯导电剂,而石墨烯导电性能极好,石墨烯在室温下的载流子迁移率约为 15000cm/(v

·

s),电子在石墨烯中的传输速度比在硅中快100倍,显然,提高了电子的转移速度,缩短了锂离子的扩散距离,从而克服了石墨化所带来的各向同性,降低了石墨材料内阻,使快充性能得到大幅提高。

附图说明

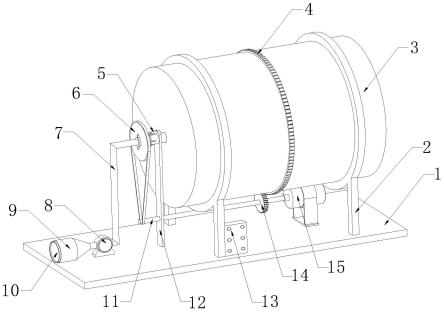

[0020]

图1为本发明负极材料包覆颗粒模型图;

[0021]

图2为实施例一制得的快充锂电负极材料的首次充放电曲线图;

[0022]

图3为实施例二制得的快充锂电负极材料的首次充放电曲线图;

[0023]

图4为实施例三制得的快充锂电负极材料的首次充放电曲线图。

具体实施方式

[0024]

下面,结合附图对本发明作进一步的说明。图1中,1为石墨烯微粒,2为包覆层,3为天然球化石墨颗粒。如图1所示,本发明一种天然石墨快充锂电负极材料的制备方法,所述负极材料为多个微粒复合颗粒结构,所述复合颗粒结构 3表面镶嵌着石墨烯微粒1形成网

状结构;石墨前驱体材料和包覆剂、石墨烯粉末混合的质量比例为:100:3~30:0.0001~0.01,并包括如下步骤:1)包覆,将石墨前驱体材料和包覆剂、石墨烯粉末按所述比例混合均匀;2)热处理,在惰性气体保护下在高温炉内进行热处理4~10小时,再冷却至室温;3)分级;将物料加入分级机内分级,除去大颗粒;4)石墨化,物料在2800~3200℃石墨化处理;5)筛分,将石墨化后的物料打散过筛;6)混合,将过筛物料和粘结剂按一定比例混合;7)碳化,混合后的物料进入碳化炉在600~1200℃碳化;8) 经除磁、筛分后得到本发明所述一种天然石墨快充锂电负极材料。

[0025]

实施例一:

[0026]

称取d50为8.2μm的天然球形石墨280公斤和d50为35μm包覆剂高温煤沥青70公斤、d90为9.8μm的石墨烯粉末70g投入锥混合机中混合均匀,搅拌时间为3.5小时,再将混合均匀的物料投入滚筒炉中,在通入流量为1.95m3/min 的氮气的保护下升温,按20~350℃温段为90min,350~350℃温段为90min, 350℃~550℃温段为180min,550~600℃温段为60min,进行热处理,滚筒炉转动速度为8r/min;热处理完成后开启风机降温至小于60℃,出料并投入分级机中分级,除去少量大颗粒;再将物料投入石墨化炉中,在3000℃条件下进行石墨化处理,将石墨化后的物料经打散、筛分后再次投入混合机中,加入10.5公斤粒径d50为3.5μm的碳纤维沥青,搅拌混合3.5小时,再将混合后的物料装钵,置于隔绝空气600~1200℃的辊道炉内碳化,冷却后经除磁、筛分得到快充型天然石墨锂电负极材料322.9公斤。采用英国进口ms-3000激光粒度仪测试其 d50为15.8μm,采用美国康塔振实密度仪测试振实密度为0.99g/ml,采用北京精微高博比表面积测试仪检测其比表面积为2.58m2/g。

[0027]

在上述快充型天然石墨负极材料中添加粘结剂、导电剂及溶剂,进行搅拌制浆,所用增稠剂为cmc,粘结剂为sbr,导电剂为导电碳黑sp,负极材料为实施例中快充型天然石墨负极材料,溶剂为二次蒸馏水,其比例为负极材料:sp: cmc:sbr:二次蒸馏水=95:2:1.5:1.5:220ml,按下述方法制备电极:称取上述快充型天然石墨负极材料95克,2克导电剂sp,1.5克sbr,1.5克cmc,加入220ml 纯水充分搅拌均匀后,涂覆在铜箔上,经真空干燥、碾压制成电极片,以钴酸锂为正极,1m-lipf6的三组分混合溶剂ec:dmc:emc=1:1:1,v/v溶液为电解液,聚丙烯微孔膜为隔膜,组装成全电池,以0.1c的电流密度进行恒流充放电实验,充放电电压限制在0.005~2.0伏,测试快充型锂电负极活性材料的首次充电比容量392.67mah/g、首次放电比容量368.6mah/g和1.5c嵌锂倍率可达89.3%, 3c嵌锂倍率85.6%%,10c倍率为74.9%。(见图2)

[0028]

对比例一

[0029]

采用传统常用工艺方法即称取d50为8.2μm的天然球形石墨280公斤和d50 为3.5μm包覆剂高温煤沥青19.6公斤投入锥混合机中混合均匀,搅拌时间为3.5 小时,再将混合均匀的物料投入滚筒炉中,在通入流量为1.95m3/min的氮气的保护下升温,按20~350℃温段为90min,350~350℃温段为90min,350℃~550℃温段为180min,550~600℃温段为60min,进行热处理,滚筒炉转动速度为8r/min;热处理完成后开启风机降温至小于60℃,出料并投入分级机中分级,除去少量大颗粒;再将物料置于石墨匣钵中,在辊道炉内600∽1200℃条件下进行碳化处理,冷却后经除磁、筛分得到普通型天然石墨锂电负极材料293.8公斤。采用英国进口ms-3000激光粒度仪测试其d50为16.5μm,采用美国康塔振实密度仪测试振实密度为1.12g/ml,采用北京精微高博比表面积测试仪检测其比表面积为1.49m2/g。

[0030]

采用上述同样的方法测试其电化学性能,其首次充电比容量392.5mah/g、首次放电比容量361.8mah/g和1.5c嵌锂倍率84.7%、3c嵌锂倍率69.8%,10c 倍率为49.4%。详见表1。

[0031]

表1

[0032][0033]

实施例二

[0034]

称取d50为10.3μm的天然球形石墨300公斤和d50为38μm包覆剂高温石油沥青60公斤、d90为8.9μm的石墨烯粉末96g投入锥混合机中混合均匀,搅拌时间为3.5小时,再将混合均匀的物料投入滚筒炉中,在通入流量为2.0 m3/min的氮气的保护下升温,按20~350℃温段为90min,350℃~350℃温段为 0min,350℃~550℃温段为120min,550~600℃温段为90min,进行热处理,滚筒炉转动速度为10r/min;热处理完成后开启风机降温至小于60℃,出料并投入分级机中分级,除去少量大颗粒;再将物料投入石墨化炉中,在3000℃条件下进行石墨化处理,将石墨化后的物料经打散、筛分后再次投入混合机中,加入 10.8公斤粒径d50为3.5μm的酚醛树脂,搅拌混合3.5小时,再将混合后的物料装钵,置于隔绝空气600~1200℃的辊道炉内碳化,冷却后经除磁、筛分得到快充型天然石墨锂电负极材料337.6公斤。采用英国进口ms-3000激光粒度仪测试其d50为18.7μm,采用美国康塔振实密度仪测试振实密度为1.065g/ml,采用北京精微高博比表面积测试仪检测其比表面积为2.75m2/g。

[0035]

按实施例一中的电化学性能测试方法检测首次充电比容量393.3mah/g、首次放电比容量370.4mah/g和1.5c嵌锂倍率90.1%,3c嵌锂倍率83.5%,10c嵌锂倍率69.2%。(见图3)

[0036]

对比例二

[0037]

采用传统常用工艺方法即称取d50为10.3μm的天然球形石墨300公斤和d50 为3.5μm包覆剂高温石油沥青24公斤投入锥形混合机中混合均匀,搅拌时间为 3.5小时,再将混合均匀的物料投入滚筒炉中,在通入流量为2.0m3/min的氮气的保护下升温,按20~350℃温段为90min,350℃~350℃温段为0min,350℃~ 550℃温段为120min,550~600℃温段为90min,进行热处理,滚筒炉转动速度为10r/min;热处理完成后开启风机降温至小于60℃,出料并投入分级机中分级,除去少量大颗粒;再将物料置于石墨匣钵中,在辊道炉内600~1200℃条件下进行碳化处理,冷却后经除磁、筛分得到普通型天然石墨锂电负极材料318.4公斤。采用英国进口ms-3000激光粒度仪测试其d50为16.2μm,采用美国康塔振实密度仪测

试振实密度为1.12g/ml,采用北京精微高博比表面积测试仪检测其比表面积为1.63m2/g。

[0038]

采用上述同样的方法测试其电化学性能,其首次充电比容量392.6mah/g、首次放电比容量356.9mah/g和1.5c嵌锂倍率84.3%、3c嵌锂倍率67.1%,10c 嵌锂倍率为51.4%。详见表2:

[0039]

表2

[0040][0041][0042]

实施例三

[0043]

称取d50为12.2μm的天然球形石墨300公斤和d50为30.5μm包覆剂碳纤维沥青75公斤、d90为9.6μm的石墨烯粉末90g投入锥混合机中混合均匀,搅拌时间为3.5小时,再将混合均匀的物料投入滚筒炉中,在通入流量为2.0m3/min 的氮气的保护下升温,按20~350℃温段为60min,350~350℃温段为60min, 350~550℃温段为120min,550~600℃温段为90min进行热处理,滚筒炉转动速度为12r/min;热处理完成后开启风机降温至小于60℃,出料并投入分级机中分级,除去少量大颗粒;再将物料投入石墨化炉中,在2800℃条件下进行石墨化处理,将石墨化后的物料经打散、筛分后再次投入混合机中,按比例加入 14.5公斤超细粉末状环氧树脂,搅拌混合3.5小时,再将混合后的物料装钵,置于隔绝空气600~1200℃的辊道炉内碳化,冷却后经除磁、筛分得到快充型天然石墨锂电负极材料320.2公斤。采用英国进口ms-3000激光粒度仪测试其d50 为24.7μm,采用美国康塔振实密度仪测试振实密度为1.049g/ml,采用北京精微高博比表面积测试仪检测其比表面积为2.28m2/g.

[0044]

按实施例一中的电化学性能测试方法检测首次充电比容量393.9mah/g、首次放电比容量369.4mah/g和1.5c嵌锂倍率89.4%、3c嵌锂倍率80.9%,10c嵌锂倍率67.6%.(见图4)

[0045]

对比例三

[0046]

采用传统常用工艺方法即称取d50为12.2μm的天然球形石墨300公斤和d50 为3.5μm包覆剂碳纤维沥青21公斤投入锥混合机中混合均匀,搅拌时间为3.5 小时,再将混合均匀的物料投入滚筒炉中,在通入流量为2.0m3/min的氮气的保护下升温,按20~350℃温段为60min,350~350℃温段为60min,350~550℃温段为120min,550~600℃温段为90min进行热处理,滚筒炉转动速度为 8r/min;热处理完成后开启风机降温至小于60℃,出料并投入分级机中分级,除去少量大颗粒;再将物料置于石墨匣钵中,在辊道炉内600~1200℃条件下进行碳化处理,冷却后经除磁、筛分得到普通型天然石墨锂电负极材料314.7公斤。采用英国进口ms-3000激光粒度仪测试其d50为23.8μm,采用美国康塔振实密度仪测试振实密

度为1.18g/ml,采用北京精微高博比表面积测试仪检测其比表面积为1.46m2/g.

[0047]

采用上述同样的方法测试其电化学性能,其首次充电比容量401.6mah/g、首次放电比容量360.7mah/g和1.5c嵌锂倍率83.1%、3c嵌锂倍率65.3%,10c 嵌锂倍率43.7%。详见表3:

[0048]

表3

[0049][0050]

采用呋喃树脂和糠醛树脂作为粘结剂进行实施例四、实施例五实验和对比例四、对比例五实验如下:

[0051]

实施例四

[0052]

将d50为13.5μm的天然球形石墨和d50为39.2μm包覆剂高温煤沥青、d90 为8.6μm的石墨烯粉末按质量比100:19:0.026的比例投入锥混合机中混合均匀,搅拌时间为3.5小时,再将混合均匀的物料投入滚筒炉中,在通入流量为2.2 m3/min的氮气的保护下升温,按20~350℃温段为45min,350~350℃温段为 60min,350~550℃温段为100min,550~600℃温段为45min进行热处理,滚筒炉转动速度为15r/min;热处理完成后开启风机降温至小于70℃,出料并投入分级机中分级,除去少量大颗粒;再将物料投入石墨化炉在2900℃条件下进行石墨化处理,将石墨化后的物料经打散、筛分;将筛分后的物料和呋喃树脂中的一种按10:0.9的比例投入混合机中,搅拌混合4.0小时,再将混合后的物料装入匣钵中,置于隔绝空气600~1200℃的辊道炉内碳化,冷却后经除磁、筛分得到快充型天然石墨锂电负极材料。

[0053]

实施例五

[0054]

将d50为6.5μm的天然球形石墨和d50为41.5μm包覆剂高温石油沥青以及 d90为8.6μm的石墨烯粉末按质量比100:22:0.044的比例投入锥混合机中混合均匀,搅拌时间为5.0小时,再将混合均匀的物料投入滚筒炉中,在通入流量为2.3m3/min的氮气的保护下升温,按20~350℃温段为90min,350~350℃温段为60min,350~550℃温段为150min,550~600℃温段为60min进行热处理,滚筒炉转动速度为10r/min;热处理完成后开启风机降温至小于60℃,出料并投入分级机中分级,除去少量大颗粒;再将物料投入石墨化炉在3100℃条件下进行石墨化处理,将石墨化后的物料经打散、筛分;将筛分后的物料和糠酫树脂中的一种按10:0.8的比例投入混合机中,搅拌混合4.5小时,再将混合后的物料装入匣钵中,置于隔绝空气600~1200℃的辊道炉内碳化,冷却后经除磁、筛分得到快充型天然石墨锂电负极

材料。

[0055]

对比例四

[0056]

采用传统常用工艺方法将d50为13.5μm的天然球形石墨和d50为2.9μm包覆剂高温煤沥青按10:1的质量比投入锥混合机中混合均匀,搅拌时间为3.5小时,再将混合均匀的物料投入滚筒炉中,在通入流量为2.2m3/min的氮气的保护下升温,按20~350℃温段为45min,350~350℃温段为60min,350~550℃温段为100min,550~600℃温段为45min进行热处理,滚筒炉转动速度为15r/min;热处理完成后开启风机降温至小于70℃,出料并投入分级机中分级,除去少量大颗粒;再将物料置于石墨匣钵中,在辊道炉内600~1200℃条件下进行碳化处理,冷却后经除磁、筛分得到普通型天然石墨锂电负极材料。

[0057]

对比例五

[0058]

采用传统常用工艺方法将d50为6.5μm的天然球形石墨和d50为3.1μm包覆剂高温石油沥青按质量比10:0.9的比例投入锥混合机中混合均匀,搅拌时间为4.5小时,再将混合均匀的物料投入滚筒炉中,在通入流量为2.3m3/min的氮气的保护下升温,按20~350℃温段为90min,350~350℃温段为60min,350~ 550℃温段为150min,550~600℃温段为60min进行热处理,滚筒炉转动速度为 10r/min;热处理完成后开启风机降温至小于60℃,出料并投入分级机中分级,除去少量大颗粒;再将物料置于石墨匣钵中,在辊道炉内600~1200℃条件下进行碳化处理,冷却后经除磁、筛分得到普通型天然石墨锂电负极材料。

[0059]

采用英国进口ms-3000激光粒度仪测试其粒度d50,采用美国康塔振实密度仪测试振实密度,采用北京精微高博比表面积测试仪检测其比表面积.

[0060]

按实施例一中的电化学性能测试方法检测首次充放电比容量和首次效率, 1.5c嵌锂倍率、3c嵌锂倍率、10c嵌锂倍率性能参数如下表4:

[0061]

表4

[0062][0063]

由以上实例中可知与对比例即常规方法生产的石墨负极材料相比,本发明方法生

产的天然石墨快充负极材料采用一次包覆、石墨化后再碳化,引入石墨烯微粒,均匀弥散分布于天然石墨颗粒表面包覆炭层中,提高了充放电过程中电子的迁移速度,快充性能相应提高,降低了充电时间;在0.1c电流密度时的首次放电比容量和首次放电效率均高于对比例常规方法制备的石墨负极材料;倍率充电性能显著提高,1.5c倍率嵌锂均大于85%;10c倍率嵌锂均大于60%,其倍率快充性能和循环性能优异。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。