一种用于n型铸锭单晶的坩埚

技术领域

1.本实用新型涉及单晶硅技术领域,具体涉及一种用于n型铸锭单晶的坩埚。

背景技术:

2.现有的单晶硅晶体生长主要采用cz法直拉单晶生长方式。一般采用石英玻璃坩埚承载多晶硅,在炉内熔化后,用籽晶从上方缓慢吊入硅液,经过缩颈、放肩工序后进行等径生长,其中坩埚只需要进行承载硅料的作用,晶体生长在坩埚内硅液的液面进行。现有的坩埚长晶装置,对坩埚的冷气范围大,冷却气体不能重复利用,要求籽晶投放量大,籽晶质量很难控制,籽晶成本偏高。鉴于以上缺陷,实有必要设计一种用于n型铸锭单晶的坩埚。

技术实现要素:

3.本实用新型的目的在于提供一种用于n型铸锭单晶的坩埚,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种用于n型铸锭单晶的坩埚,包括坩埚结构,所述坩埚结构包括石英坩埚,所述石英坩埚的外部设置有石墨坩埚,所述石墨坩埚底部设置有冷凝板,冷凝板连接有冷却管,冷却管的端部插入冷凝板内部,与石墨坩埚底部接触;冷却管与石墨坩埚接触位置位于石墨坩埚底部的中心点处,冷却管内设置有导流管,冷却管通过接头连接有连接管,连接管与冷却器连接,所述石墨坩埚外部设置有保温钨筒,所述保温钨筒外周环绕有保温纤维毯,保温钨筒和保温纤维毯之间设置有第一保温屏,所述第三保温屏上端面设有盖板,盖板上设有导流筒,在导流筒内侧底端盖合有保温盖。

5.优选的,所述冷凝板的底部设置有钨保温片,钨保温片下方设置有第二保温屏。所述保温钨筒上方设置有的第三保温屏。

6.优选的,所述导流筒成倒立圆台状,导流筒内腔从上而下逐渐径缩,保温钨筒内腔与炉体内腔通过导流筒内腔连通。

7.优选的,所述石英坩埚位于导流筒的正下方,石英坩埚的上端面直径大于导流筒下端面直径,保温钨筒侧壁与石墨坩埚之间安装有侧加热器。

8.优选的,所述保温盖包括吊杆、盖体,吊杆、盖体均采用高纯石墨制成,吊杆的上端通过钨制籽晶绳与炉体的籽晶夹头固定连接,吊杆的上端与盖体中心可拆卸连接,盖体水平盖合在导流筒内侧底端,盖体的外径小于导流筒下端内壁的直径。

9.优选的,所述盖体包括顶盖、上盖、下盖,下盖为圆形板,上盖、顶盖均为圆台状,下盖的上端面与上盖的下端面直径相等,上盖的上端面的直径大于顶盖的下端面的直径。

10.与现有技术相比,本实用新型一种用于n型铸锭单晶的坩埚,通过惰性气体循环对冷却管上部冷却,从而对冷凝板底中部、石墨坩埚底中部、石英坩埚底中部的籽晶冷却,控制籽晶的熔化及长晶速度,可以用更少的籽晶来完成铸锭,从而达到降低铸锭成本,用更好的籽晶来完成铸锭,从而达到提高铸锭质量目的;本实用新型在保温钨筒的外周设置有钨

保温片、第一保温屏、第二保温屏及第三保温屏,使得保温钨筒外周包覆一层保温屏,实现双层保温;本实用新型通过增加保温盖,可以减少炉体内热量向上部散失,使炉体内温度恒定,从而达到降低加热器功率及缩短化料时间,盖体外侧壁与导流筒内侧壁不接触,这样,氩气可通过导流筒与盖体之间的间隙进入炉体;本实用新型下盖的上端面与上盖的下端面不接触,以在下盖和上盖之间形成环形空隙,下盖与上盖之间设计成中空结构,相当于在下盖与上盖之间形成一个氩气保温层,进一步提高保温效果。

附图说明

11.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制,在附图中:

12.图1为本实用新型一种用于n型铸锭单晶的坩埚的结构示意图;

13.图2为本实用新型一种用于n型铸锭单晶的坩埚中的活动板结构示意图。

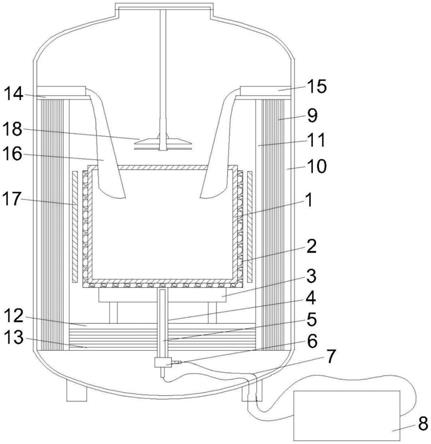

14.附图中:

15.1、石英坩埚;2、石墨坩埚;3、冷凝板;4、冷却管;5、导流管;6、接头;7、连接管;8、冷却器;9、保温钨筒;10、保温纤维毯;11、第一保温屏;12、钨保温片;13、第二保温屏;14、第三保温屏;15、盖板;16、导流筒;17、侧加热器;18、保温盖;19、吊杆;20、盖体;21、顶盖;22、上盖;23、下盖。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.请参阅图1、2所示,本实用新型提供一种技术方案:一种用于n型铸锭单晶的坩埚,包括坩埚结构,所述坩埚结构包括石英坩埚1,所述石英坩埚1 的外部设置有石墨坩埚2,所述石墨坩埚2底部设置有冷凝板3,冷凝板3连接有冷却管4,冷却管4的端部插入冷凝板3内部,与石墨坩埚2底部接触;冷却管4与石墨坩埚2接触位置位于石墨坩埚2底部的中心点处,冷却管4 内设置有导流管5,冷却管4通过接头6连接有连接管7,连接管7与冷却器 8连接。通过惰性气体(氩气)循环对冷却管4上部冷却,从而对冷凝板3底中部、石墨坩埚2底中部、石英坩埚1底中部的籽晶冷却,控制籽晶的熔化及长晶速度。可以用更少的籽晶来完成铸锭,从而达到降低铸锭成本,用更好的籽晶来完成铸锭,从而达到提高铸锭质量目的。

18.本实施例中的所述石墨坩埚2外部设置有保温钨筒9,所述保温钨筒9外周环绕有保温纤维毯10,保温钨筒9和保温纤维毯10之间设置有第一保温屏 11,应当理解,保温钨筒9的外周可以仅设第一保温屏11,也可以仅设置保温纤维毯10,或者同时设置保温纤维毯10和第一保温屏11。

19.本实施例中的所述冷凝板3的底部设置有钨保温片12,钨保温片12下方设置有第二保温屏13。所述保温钨筒9上方设置有的第三保温屏14,即在保温钨筒9的外周设置有钨保温片12、第一保温屏11、第二保温屏13及第三保温屏14,使得保温钨筒9外周包覆一层保温屏,实现双层保温。

20.本实施例中的所述第三保温屏14上端面设有盖板15,盖板15上设有导流筒16,导流筒16成倒立圆台状,导流筒16内腔从上而下逐渐径缩,保温钨筒9内腔与炉体内腔通过导流筒16内腔连通,石英坩埚1位于导流筒16 的正下方,石英坩埚1的上端面直径大于导流筒16下端面直径,保温钨筒9 侧壁与石墨坩埚2之间安装有侧加热器17。

21.本实施例中的在导流筒16内侧底端盖合有保温盖18,保温盖18包括吊杆19、盖体20,吊杆19、盖体20均采用高纯石墨制成,吊杆19的上端通过钨制籽晶绳与炉体的籽晶夹头固定连接,吊杆19的上端与盖体20中心可拆卸连接,盖体20水平盖合在导流筒16内侧底端,盖体20的外径小于导流筒 16下端内壁的直径。

22.本实施例中的所述盖体20包括顶盖21、上盖22、下盖23,下盖23为圆形板,上盖22、顶盖21均为圆台状,下盖23的上端面与上盖22的下端面直径相等,上盖22的上端面的直径大于顶盖21的下端面的直径,吊杆19为柱状,顶盖21、上盖22、下盖23的中心位置分别设置有第一安装孔、第二安装孔、第三安装孔,第一安装孔、第二安装孔、第三安装孔分别贯通下盖23、上盖22、顶盖21的上端面和下端面,第一安装孔、第二安装孔、第三安装孔的内径均等于吊杆19的外径,顶盖21的上端面直径等于第三安装孔的内径,吊杆19的下端依次穿过第三安装孔、第二安装孔、第一安装孔,以将顶盖21、上盖22、下盖23固定套装于吊杆19上,第三安装孔、第二安装孔、第一安装孔的内环壁均与吊杆19的外环壁密封连接。

23.在化料期间,保温盖18通过籽晶夹头悬吊在导流筒16内,盖体20盖合在导流筒16内侧底端,在拉晶期间,保温盖18通过籽晶夹头被吊出,然后进行拉晶步骤。

24.本实用新型通过增加保温盖18,可以减少炉体内热量向上部散失,使炉体内温度恒定,从而达到降低加热器功率及缩短化料时间,盖体20外侧壁与导流筒16内侧壁不接触,这样,氩气可通过导流筒16与盖体20之间的间隙进入炉体。

25.本实用新型圆形板设计的下盖23可防止化料时硅料中热量散失在炉盖20 上部,由于化料期间炉盖20上部有氩气吹入炉体内部,上盖22、顶盖21圆台状设计具有导流作用,可以防止氩气吹动保温盖18在炉体内晃动,上盖22、顶盖21的设置增加了保温盖18整体重量,有利于保证保温盖18的稳定,顶盖21、上盖22、下盖23三层设计保温效果更好,顶盖21、上盖22、下盖23 均采用高纯石墨制成,成本高,下盖23更容易烧损,顶盖21、上盖22、下盖23分体设计还能避免下盖23烧损后需要整体更换,而增加成本。

26.本实用新型下盖23的上端面与上盖22的下端面不接触,以在下盖23和上盖22之间形成环形空隙,下盖23与上盖22之间设计成中空结构,相当于在下盖23与上盖22之间形成一个氩气保温层,进一步提高保温效果。

27.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。