1.本发明属于电解制氢技术领域,具体为一种非纯水溶液无淡化原位直接电解制氢装置及使用方法。

背景技术:

2.氢能具有来源广、可储存、用途多、零碳零污染及能量密度大等优势,是未来能源领域的关键组成部分。目前电解水获取氢能有两种。其一是利用自然界的海水、河水或湖水等直接进行电解制氢,其存在以下问题:

3.(1)成分复杂,且组分会随季节、气候、温度、地域和人为活动等因素而变化,因此,不同区域的非纯水直接制氢电解装置不能直接兼容;

4.(2)溶液中富含cl-,在电解反应中,cl-可以在析氧反应中被氧化,产生有毒、对环境有害、有腐蚀的clo-和cl2;

5.(3)非纯水溶液直接制氢时h

和oh-离子浓度微小,或缓冲分子无法运输分别在阴极和阳极的oh-和h

,导致电解效率低,因此需要额外使用添加剂或使用离子交换膜,从而成本大幅增加;

6.(4)非纯水溶液中的杂质离子、微生物、有机质等复杂成分,容易堵塞污染离子交换膜、甚至导致膜失活,从而大幅增加后期维护成本;

7.(4)由于电解时的局部ph差异可能导致与钙镁离子等产生沉淀,需要使用酸进行沉淀处理,产生额外成本。

8.其二是将非纯水溶液进行淡化/净化处理,制取纯水后用于电解制氢。仍然以海水为例,需通过海水淡化过程,该方法需要在海岸建立海水淡化厂,从建设、运营、人力、维护等方面大幅提升成本;且难以大规模利用海上风电耦合形成原位一体化绿氢生产体系,实现可再生能源的稳定储存。

技术实现要素:

9.本发明的目的是针对现有技术的不足,解决现有非纯水溶液直接制氢技术存在的受时空限制不能原位制氢、电解效率低、能耗高、成本大幅增加、催化剂腐蚀和膜堵塞等问题;提供一种非纯水溶液无淡化原位直接电解制氢装置及使用方法,本发明将非纯水溶液无淡化原位直接电解制氢装置无需淡化/净化的直接利用非纯水溶液制氢,在电解质和非纯水溶液界面压力差推动作用下,水汽通过无能耗水汽传质层,被自驱动电解质诱导相变液化形成电解质溶液,同时无能耗水汽传质层的疏水作用将非纯水溶液中的杂质有效阻隔。电解质溶液同步电解制氢,电解质溶液中的水不断被电解消耗,诱导电解质循环再生,维持界面压力差,实现系统无额外能耗的自循环激发驱动,从而实现连续高效稳定产氢。

10.为了实现以上发明目的,本发明的具体技术方案为:

11.一种非纯水溶液无淡化原位直接电解制氢装置,有两种模式,分别为用于电解液静态制氢和动态循环电解液制氢。

12.一种非纯水溶液无淡化原位直接电解制氢装置,用于电解液静态制氢,该装置包括:

13.供能模块:用于为制氢反应提供电能;

14.与供能模块连接的电解单元:所述电解单元包括相对设置的阳极溶液室、阴极溶液室,设于所述阳极溶液室内的阳极极板,设于所述阴极溶液室内的阴极极板,所述阳极极板与所述阴极极板分别与所述供能模块相连,所述阳极溶液室与所述阴极溶液室之间设有隔膜;多个电解单元串联或并联堆叠形成电解堆,用于制氢反应,产生氢气。电解单元中阳极极板串联或并联连接导线接至供能模块的正极,电解单元中阴极极板串联或并联连接导线接至供能模块的负极。

15.支架:用于固定电解堆;

16.多孔网槽:用于放置支架,多孔网槽内壁紧贴水汽传质层,水汽传质层形成一个凹形空间,形成电解质溶液室,用于存放自驱动电解质溶液;

17.收集装置:收集装置与电解单元相连,用以收集电解产生的氢气和氧气。

18.一种非纯水溶液无淡化原位直接电解制氢装置,用于动态循环电解液制氢,该装置包括:

19.供能模块:用于为制氢反应提供电能;

20.与供能模块连接的电解单元:所述电解单元包括相对设置的阳极溶液室、阴极溶液室,设于所述阳极溶液室内的阳极极板,设于所述阴极溶液室内的阴极极板,所述阳极极板与所述阴极极板分别与所述供能模块相连,所述阳极溶液室与所述阴极溶液室之间设有隔膜;多个电解单元串联或并联堆叠形成电解堆,用于制氢反应,产生氢气;

21.支架:用于固定电解堆;

22.带有框架的槽体:用于放置支架,在支架与槽体的空隙处形成电解质溶液室,用于存放自驱动电解质溶液;

23.收集装置:收集装置与电解单元相连,用以收集电解产生的氢气。

24.进一步的,所述电解单元还包括设于所述阳极溶液室内的阳极催化层、设于所述阴极溶液室内的阴极催化层;阳极极板、阳极催化层与绝缘卡槽的流道间隙形成阳极溶液室,阳极溶液室内充满自驱动电解质溶液;阴极极板与阴极催化层的流道间隙形成阴极溶液室,阴极溶液室内充满自驱动电解质溶液;电解质溶液浸没电解堆。

25.进一步的,所述的收集装置包括氢气收集管和氧气收集管;在氢气收集管后面依次连接有氢气洗涤器、氢气干燥器及氢气储存器;在氧气收集管后面依次连接有氧气洗涤器、氧气干燥器及氧气储存器。氢气收集管传输电解反应产生的氢气至氢气收集瓶,氢气干燥器干燥水蒸气等水汽物,提高了收集到的氢气的纯度。氢气洗涤器用以去除颗粒物或气体污染物,从而进一步收集到的氢气的纯度。

26.进一步的,用于静态制氢时,在多孔网槽上设置上端盖,在上端盖上开设有供氢气收集管、氧气收集管和供能模块的导电线通过的接口,接口处密封连接;电解制氢时,多孔网槽的部分浸于非纯水溶液,在水汽传质层界面处产生蒸汽压差,诱导非纯水溶液发生气化相变,同时通过水汽传质层定向传递至电解质侧,并在蒸汽压差作用下被电解质诱导液化吸收;电解质被同步电解,进一步维持非纯水溶液与电解质间的界面蒸汽压差,从而形成无需额外淡化/净化耗能的稳定制氢过程。

27.更进一步的,当多孔网槽部分浸于非纯水溶液时,多孔网槽槽体及内壁贴合的水汽传质层与上端盖密封连接并形成密闭空间,与外界空气隔绝。

28.进一步的,用于动态制氢时,在槽体的上端有上端盖,上端盖上开设有供氢气收集管、氧气收集管和供能模块的导电线通过的接口,接口处密封连接。

29.更进一步的,在槽体的一侧还设置有电解质无能耗循环再生模块,电解质无能耗循环再生模块通过带有电解质溶液循环泵的电解质溶液循环管道与槽体连通;电解质无能耗循环再生模块根据膜组件类型,分为中空纤维膜型电解质无能耗循环再生模块与平板膜型电解质无能耗循环再生模块两种。

30.作为优选,所述的中空纤维膜型电解质无能耗循环再生模块包括中空纤维膜传质舱、中空纤维膜、中空纤维膜内腔、中空纤维膜外部室、非纯水溶液槽体、非纯水溶液室、非纯水溶液循环管道和非纯水溶液循环泵;中空纤维膜传质舱内密集设置有多根并联的中空纤维膜,中空纤维膜膜层内部的可流通溶液空间为中空纤维膜内腔,中空纤维膜膜层外壁与中空纤维膜传质舱之间的空间为中空纤维膜外部室;槽体、电解质溶液循环管道、电解质溶液循环泵和中空纤维膜串联,电解质溶液循环泵循环自驱动电解质溶液,使电解质溶液室连通中空纤维膜内腔,自驱动电解质溶液从中空纤维膜内腔通过;中空纤维膜传质舱与非纯水溶液循环管道、非纯水溶液循环泵、非纯水溶液槽体串联;非纯水溶液循环泵用于循环非纯水溶液,中空纤维膜外部室与非纯水溶液室连通,非纯水溶液从中空纤维膜外部室通过;双向循环过程中,在界面蒸汽压差作用下,自驱动电解质溶液诱导非纯水溶液相变气化形成水汽,水汽通过纤维膜定向迁移至电解质侧,并被诱导液化相变,为电解提供纯净的水分,该过程由中空纤维膜外部室向中空纤维膜内腔无能耗转移纯净水分,同时中空纤维膜将非纯水溶液中的杂质阻挡在外。

31.作为优选,所述的平板膜型电解质无能耗循环再生模块包括平板膜传质舱、双层平板膜、平板膜内腔、平板膜外部室、分流管汇管、非纯水溶液槽体、非纯水溶液室、非纯水溶液循环管道和非纯水溶液循环泵;其平板膜传质舱内排列设置有多组并联的双层平板膜,单组双层平板膜由两张膜层平行排布,两侧面密封,其顶、底面分别与分流管汇管连接;双层平板膜中间的狭长间隙为平板膜内腔,双层平板膜的膜层外壁与平板膜传质舱之间的空间为平板膜外部室。

32.槽体、电解质溶液循环管道、电解质溶液循环泵、分流管汇和双层平板膜串联,电解质溶液循环泵循环自驱动电解质溶液,使电解质溶液室连通平板膜内腔,自驱动电解质溶液从平板膜内腔通过;平板膜传质舱与非纯水溶液循环管道、非纯水溶液循环泵、非纯水溶液槽体串联;非纯水溶液循环泵用于循环非纯水溶液,平板膜外部室与非纯水溶液室连通,非纯水溶液从平板膜外部室通过;双向循环过程中,在界面蒸汽压差作用下,自驱动电解质溶液诱导非纯水溶液相变气化形成水汽,水汽通过纤维膜定向迁移至电解质侧,并被诱导液化相变,为电解提供纯净的水分,该过程由平板膜外部室向平板膜内腔无能耗转移水分,同时双层平板膜将非纯水中的杂质阻挡在外。

33.电解质溶液室连通平板膜外部室(或中空纤维膜外部室),自驱动电解质溶液从平板膜外部室(或中空纤维膜外部室)通过;平板膜内腔(或中空纤维膜内腔)连通非纯水溶液室,非纯水溶液从平板膜内腔(或中空纤维膜内腔)通过,双向循环过程中,在界面蒸汽压差作用下,自驱动电解质溶液诱导非纯水溶液相变气化形成水汽,水汽通过膜定向迁移至电

解质侧,并被诱导液化相变,为电解提供纯净的水分,该过程由平板膜内腔(或中空纤维膜内腔)向平板膜外部室(或中空纤维膜外部室)无能耗转移水分。

34.本发明基于自驱动电解质与非纯水溶液间的界面蒸汽压差,诱导非纯水溶液气化相变,水蒸气通过水汽传质膜定向迁移至电解质侧,并同时液化相变被电解质吸收,为制氢过程提供纯净水分。静态制氢装置中,电解质处于静止状态。将非纯水溶液无淡化原位直接电解制氢装置直接浸于非纯水溶液中,在电解质和非纯水溶液界面压力差推动作用下,非纯水溶液相变气化产生水蒸气,水汽通过无能耗水汽传质层定向迁移至电解质侧,然后被自驱动电解质诱导相变液化形成液态水,同时无能耗水汽传质层的疏水作用将非纯水溶液中的杂质有效阻隔。电解质溶液同步进行电解制氢,电解质溶液中的水不断被电解消耗,诱导电解质循环再生,维持界面压力差,实现系统无额外能耗的自循环激发驱动,从而实现连续高效产氢。动态制氢装置中,电解液被泵送至电解质无能耗循环再生模块,并在上述同样的原理下,实现水分从非纯水溶液中向电解质溶液中的迁移,从而维持稳定的制氢过程。

35.由于本发明无需淡化工艺,极大的缩小了建设、运营、人力、维护等方面成本,且不受时空限制,极大的拓宽了氢能的来源范围;利用自驱动电解质诱导水汽液化相变形成电解质溶液,大幅提升了电解体系的电导率,避免了非纯水溶液制氢中h

和oh-浓度小在阴阳极传输效率低的问题;本发明中自驱动电解质诱导水汽相变液化的均为无杂质水分,因此突破了直接非纯水溶液制氢中氯离子被氧化产生cl2或clo-等腐蚀和有毒物质的瓶颈,产生腐蚀和有毒物质较少。从而解决现有技术存在的受时空限制不能原位制氢、电解效率低、能耗高、成本大幅增加、产生腐蚀和有毒物质较多等问题。

36.作为一种优选的技术方案,供能模块为电解单元提供电能,太阳能、风能等可再生能源产生的电力或火电、水电储存在供能模块中,用于为制氢反应提供电能,制氢反应的电能来源广泛且易储存。

37.本发明的电解单元适用于较广范围的制氢电解结构。

38.阳极溶液室内的阳极催化层、阴极溶液室内的阴极催化层的设置,这有利于提高电解反应的速率。内部极板和催化层紧凑化,大幅提高了整个电解单元的稳定性。

39.可用的阳极催化电极包括:泡沫镍钼、泡沫镍铁、fexcoyniz型催化剂、钌铱、nife-ldh、nifecu合金催化剂等(根据实际电解质酸碱性进行选择);可用的析氢催化剂包括:铂金网、镍镀铂网等(根据实际电解质酸碱性进行选择)。

40.中空纤维膜、双层平板膜及(无能耗)水汽传质层的膜层,可以为任何具有防水透气性能的材料,如:具有防水、透气性能的多孔tpu膜、pdms膜、ptfe膜中的一种或石墨烯、pvdf、ptfe等通过喷涂、丝网印刷、静电纺丝等方式制备的防水透气层。自驱动电解质溶液为10-50wt%的koh溶液或10-40wt%的h2so4溶液,具体可为10wt%的koh溶液、15wt%的koh溶液,20wt%的koh溶液,25wt%的koh溶液,30wt%的koh溶液,35wt%的koh溶液,40wt%的koh溶液,45wt%的koh溶液,50wt%的koh溶液,10wt%的h2so4溶液,15wt%的h2so4溶液,20wt%的h2so4溶液,25wt%的h2so4溶液,30wt%的h2so4溶液,35wt%的h2so4溶液,40wt%的h2so4溶液。

41.本发明基于自驱动电解质与非纯水溶液间的界面蒸汽压差,诱导非纯水溶液气化相变,并通过水汽传质膜定向迁移至电解质侧,并同时液化相变被电解质吸收,为制氢过程提供纯净水分。静态制氢装置中,电解质处于静止状态。将非纯水溶液无淡化原位直接电解

制氢装置直接浸于非纯水溶液中,在电解质和非纯水溶液界面压力差推动作用下,非纯水溶液相变气化产生水蒸气,水汽通过无能耗水汽传质层定向迁移至电解质侧,然后被自驱动电解质诱导相变液化形成液态水,同时无能耗水汽传质层的疏水作用将非纯水溶液中的杂质有效阻隔。电解质溶液同步进行电解制氢,电解质溶液中的水不断被电解消耗,诱导电解质循环再生,维持界面压力差,实现系统无额外能耗的自循环激发驱动,从而实现连续高效产氢。动态制氢装置中,电解液被泵送至电解质无能耗循环再生模块,并在上述同样的原理下,实现水分从非纯水溶液中向电解质溶液中的迁移,从而维持稳定的制氢过程。

42.由于本发明无需淡化工艺,极大的缩小了建设、运营、人力、维护等方面成本,且不受时空限制,极大的拓宽了氢能的来源范围;利用自驱动电解质诱导水汽液化相变形成电解质溶液,大幅提升了电解体系的电导率,避免了非纯水溶液制氢中h

和oh-浓度小在阴阳极传输效率低的问题;本发明中自驱动电解质诱导水汽相变液化的均为无杂质水分,因此突破了直接非纯水溶液制氢中氯离子被氧化产生cl2或clo-等腐蚀和有毒物质的瓶颈,产生腐蚀和有毒物质较少。从而解决现有技术存在的受时空限制不能原位制氢、电解效率低、能耗高、成本大幅增加、产生腐蚀和有毒物质较多等问题。

43.与现有技术相加比,本发明的积极效果体现在:

44.(一)本发明中,可直接利用非纯水溶液,在电解质和水溶液界面压力差推动作用下,非纯水溶液气化相变形成水蒸气,水汽定向通过无能耗水汽传质层,然后被自驱动电解质诱导相变液化形成电解质溶液,同时无能耗水汽传质层的疏水作用将非纯水溶液中的杂质有效阻隔;电解质溶液进行同步电解制氢;电解质溶液中的水不断被电解消耗,诱导电解质循环再生,维持界面压力差,实现系统无额外能耗的自循环激发驱动,从而实现连续高效稳定产氢;本发明无需淡化工艺,极大的缩小了建设、运营、人力、维护等方面成本,且不受时空限制,极大的拓宽了氢能的来源范围;利用自驱动电解质诱导水汽液化相变形成电解质溶液,大幅提升了电解体系的电导率,避免了非纯水溶液制氢中h

和oh-浓度小在阴阳极传输效率低的问题;本发明中自驱动电解质诱导水汽相变液化的均为无杂质水分,因此突破了直接非纯水溶液制氢中氯离子被氧化产生cl2或clo-等腐蚀和有毒物质的瓶颈,产生腐蚀和有毒物质较少。从而解决现有技术存在的受时空限制不能原位制氢、电解效率低、能耗高、成本大幅增加、产生腐蚀和有毒物质较多等问题,本发明是绿色、无毒、环保的工艺体系。

45.(二)供能模块为电解单元提供电能,太阳能、风能等可再生能源产生的电力或火电、水电储存在供能模块中,用于为制氢反应提供电能,制氢反应的电能来源广泛且易储存;

46.(1)适用于较广范围的制氢电解结构;

47.(2)有利于提高电解反应的速率;

48.(3)使得内部极板和催化层紧凑化,大幅提高了整个电解单元的稳定性;

49.(4)电解装置可以为静态或动态结构,实用性广,有利于未来密集型能源体系开发;此外紧凑的结构大幅减小了制造成本和土地成本;

50.(5)支架与多孔网槽(槽体)之间形成用于存放自驱动电解质溶液的空间,从而有效保证电解反应的原料供应;多孔网槽(槽体)和无能耗传质层便于阻止非纯水溶液中的杂质通过,进一步保证电解效果和降低污染;

51.(6)氢气收集管传输电解反应产生的氢气至氢气收集瓶,氢气干燥器干燥水蒸气等水汽物,提高了收集到的氢气的纯度;氢气洗涤器用以去除颗粒物或气体污染物,从而进一步收集到的氢气的纯度。可以实现多组电解单元串并联使用下的氢氧分离,良好收集氢气和氧气

52.(三)装置的巧妙原理,使得该原理可以直接集成在现有成熟的电解装别中,极大的减小了系统工程和研发成本。

53.(四)本发明可以实现在高电压、高电流密度下,无副反应的高效稳定的氢能转换。

54.(五)本发明利用自驱动电解质诱导水汽液化相变形成电解质溶液,大幅提升了电解体系的电导率,避免了海水制氢中h 和oh-浓度小在阴阳极传输效率低的问题。

55.(六)由于本发明中自驱动电解质诱导水汽相变液化的均为无杂质水分,因此突破了直接海水制氢受到海水成分随时间、气候、人类活动等因素制约的瓶颈,同时该系统方法可以用于河水、湖水、污泥、沼泽、河流等任何非纯水环境中的电解制氢,极大的拓宽了氢能的来源范围,同时不受时空限制。

56.(七)由于本发明中自驱动电解质诱导水汽相变液化的均为无杂质水分,因此溶液体系中不含有钙离子、镁离子等杂质离子,长时间运行不会存在钙镁沉淀,减少了后期清晰维护成本。(八)本发明装置中可以实现多组电解单元串并联使用,提升了装置系统的单位时间产氢量,有利于大规模利用。同时本发明装置相对轻便小巧,可以真正实现在海上、湖泊、河流中原位使用,利于节省陆地资源。

附图说明

57.图1为本发明所述的一种非纯水溶液无淡化原位直接电解制氢装置(静态制氢)的结构示意图;

58.图1中标记及相应的零部件名称:1-供能模块,2-绝缘卡槽,3-阳极极板,4-阳极催化层,5-隔膜,6-阴极催化层,7-阴极极板,8-阳极溶液室,9-阴极溶液室,10-电解单元,11-支架,13-上端盖,14-电解质溶液室,15-电解堆,16-氢气收集管,17-氢气洗涤器,18-氢气干燥器,19-氢气储存器,20-氧气收集管,21-氧气洗涤器,22-氧气干燥器,23-氧气储存器,40-水汽传质层,41-多孔网槽。

59.图2为本发明所述的一种非纯水溶液无淡化原位直接电解制氢装置(动态制氢)的结构示意图;其中电解质无能耗循环再生模块为中空纤维膜型电解质无能耗循环再生模块

60.图3为本发明所述的一种非纯水溶液无淡化原位直接电解制氢装置(动态制氢)的结构示意图;其中电解质无能耗循环再生模块为平板膜型电解质无能耗循环再生模块

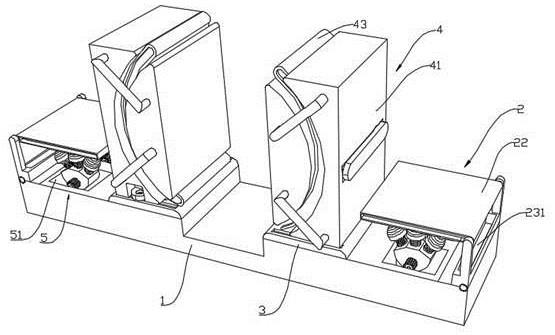

61.图4-1为图2-图3中电解单元的组合结构示意图。

62.图4-2为图2-图3中电解单元的拆分结构示意图。

63.图5为图2-图3中电解堆的结构示意图

64.图6-1为图2-图3中中空纤维膜型结构示意图

65.图6-2为图2-图3中平板膜型结构示意图

66.图6-3为图2-图3中平板膜型结构示意图

67.图7静态海水无淡化原位直接电解制氢装置的制氢稳定性图

68.图2-图6附图中标记及相应的零部件名称:1-供能模块,2-绝缘卡槽,3-阳极极板,

4-阳极催化层,5-隔膜,6-阴极催化层,7-阴极极板,8-阳极溶液室,9-阴极溶液室,10-电解单元,11-支架,12-槽体,13-上端盖,14-电解质溶液室,15-电解堆,16-氢气收集管,17-氢气洗涤器,18-氢气干燥器,19-氢气储存器,20-氧气收集管,21-氧气洗涤器,22-氧气干燥器,23-氧气储存器,24-电解质无能耗循环再生模块,25-非纯水溶液槽体,26-非纯水溶液室,27-电解质溶液循环管道,28-非纯水溶液循环管道,29-电解质溶液循环泵,30-非纯水溶液循环泵,31-中空纤维膜传质舱,32-中空纤维膜,33-中空纤维膜内腔,34-中空纤维膜外部室,35-平板膜传质舱,36-双层平板膜,37-平板膜内腔,38-平板膜外部室,39-分流管汇管。

具体实施方式

69.为了使本发明的发明目的、技术方案及优点更加清楚明白,下面结合具体实施方式对本发明作进一步的详细描述,但不应将此理解为本发明上述主题的范围仅限于下述实施例。在不脱离本发明上述技术思想情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的范围内。

70.实施例1:

71.如图1所示,一种非纯水溶液无淡化原位直接电解制氢装置,用于电解液静态制氢,该装置包括:

72.供能模块:用于为制氢反应提供电能,太阳能、风能等可再生能源产生的电力或火电、水电储可存在供能模块中,制氢反应的电能来源广泛且易储存。

73.与供能模块连接的电解单元:所述电解单元包括相对设置的阳极溶液室、阴极溶液室,设于所述阳极溶液室内的阳极极板,设于所述阴极溶液室内的阴极极板,所述阳极极板与所述阴极极板分别与所述供能模块相连,所述阳极溶液室与所述阴极溶液室之间设有隔膜;多个电解单元串联或并联堆叠形成电解堆,用于制氢反应,产生氢气;

74.支架:用于固定电解堆;

75.多孔网槽:用于放置支架,多孔网槽内壁紧贴水汽传质层,水汽传质层形成一个凹形空间,形成电解质溶液室,用于存放自驱动电解质溶液;

76.收集装置:收集装置与电解单元相连,用以收集电解产生的氢气和氧气。

77.所述电解单元还包括设于所述阳极溶液室内的阳极催化层、设于所述阴极溶液室内的阴极催化层;阳极极板、阳极催化层与绝缘卡槽的流道间隙形成阳极溶液室,阳极溶液室内充满自驱动电解质溶液;阴极极板与阴极催化层的流道间隙形成阴极溶液室,阴极溶液室内充满自驱动电解质溶液;电解质溶液浸没电解堆。

78.所述的收集装置包括氢气收集管和氧气收集管;在氢气收集管后面依次连接有氢气洗涤器、氢气干燥器及氢气储存器;在氧气收集管后面依次连接有氧气洗涤器、氧气干燥器及氧气储存器。氢气收集管传输电解反应产生的氢气至氢气收集瓶,氢气干燥器干燥水蒸气等水汽物,提高了收集到的氢气的纯度。氢气洗涤器用以去除颗粒物或气体污染物,从而进一步收集到的氢气的纯度。用于静态制氢时,在多孔网槽上设置上端盖,在上端盖上开设有供氢气收集管、氧气收集管和供能模块的导电线通过的接口,接口处密封连接;电解制氢时,多孔网槽的部分浸于非纯水溶液,在水汽传质层界面处产生蒸汽压差,诱导非纯水溶液发生气化相变,同时通过水汽传质层定向传递至电解质侧,并在蒸汽压差作用下被电解

质诱导液化吸收;电解质被同步电解,进一步维持非纯水溶液与电解质间的界面蒸汽压差,从而形成不额外能耗的稳定制氢过程。

79.更进一步的,当多孔网槽部分浸于非纯水溶液时,多孔网槽槽体及内壁贴合的水汽传质层与上端盖密封连接并形成密闭空间,与外界空气隔绝。

80.支架与多孔网槽及紧贴着的水汽传质层之间形成电解质溶液室,用于存放自驱动电解质溶液,自驱动电解质溶液通过阳极极板3进入阳极溶液室,浸润阳极催化层和隔膜进入阴极催化层和阴极溶液室。当进行电解反应时,装置多孔网槽部分浸入海水中,控制海水的高度低于a-a面。自驱动电解质溶液诱导水汽传质相变液化获取水分,同时无能耗水汽传质层将非纯水杂质阻挡在外。

81.自驱动电解质溶液为10-50wt%的koh溶液或10-40wt%的h2so4溶液。

82.当自驱动电解质溶液呈碱性时,则在阴极催化层6表面发生还原析氢反应,反应式如下:

83.2h2o 2e-→

h2 2oh-84.电解单元中阴极极板内部开设有阴极溶液室,并有孔连接阴极导管,多组电解单元的阴极导管连接汇集于一体形成氢气收集管。产出的氢气通过氢气收集管流通,通过氢气洗涤器17和氢气干燥器,脱出氢气中夹带的水汽,经过管道收集进入氢气储存器,进行储存和下一步利用。产生的oh-通过隔膜/离子交换膜传递至阳极催化层4,发生氧化反应产生氧气,反应式如下:

[0085][0086]

析氧反应产生的氧气通过氧气收集管20汇集,并经过氧气洗涤器和氧气干燥器,收集至氧气储存器。

[0087]

当自驱动电解质溶液呈酸性时,则在阳极催化层表面发生氧化析氧反应,反应式如下:

[0088][0089]

析氧反应产生的氧气通过氧气收集管汇集,并经过氧气洗涤器和氧气干燥器,收集至氧气储存器。产生的h

通过隔膜/离子交换膜5传递至阴极催化层,发生还原反应产生氢气,反应式如下:

[0090]

2h

2e-→

h2[0091]

产出的氢气通过氢气收集管流通,通过氢气洗涤器和氢气干燥器,脱出氢气中夹带的水汽,经过管道收集进入氢气储存器,进行储存和下一步利用。

[0092]

本发明中,该装置可直接浸入非纯水溶液中,在电解质和水溶液界面压力差推动作用下,非纯水溶液(海水、湖水、河水、工业废水等)气化相变形成水蒸气,水汽定向通过无能耗水汽传质层,然后被自驱动电解质诱导相变液化形成电解质溶液,同时无能耗水汽传质层的疏水作用将非纯水溶液中的杂质有效阻隔;电解质溶液进行同步电解制氢;电解质溶液中的水不断被电解消耗,诱导电解质循环再生,维持界面压力差,实现系统无额外能耗的自循环激发驱动,从而实现连续高效稳定产氢。通过无能耗水汽传质层的疏水作用将非纯水溶液中的杂质有效阻隔,通过自驱动电解质诱导水汽相变液化获取水分,形成电解质

溶液,并通过催化电解的化学原理制备氢气。

[0093]

基于催化电解的制氢流程如下:电解质溶液室和阳极溶液室存放自驱动电解质溶液,并通过隔膜浸润至阴极溶液室,将系统浸没至水溶液后,通过电解制氢,诱导电解质循环再生,维持界面压力差,实现系统无额外能耗的自循环激发驱动。开始电解后,水分在阴极催化电极发生还原反应产生氢气,在阳极催化电极上发生析氧反应,隔膜/离子交换膜用于传递氢氧根或者质子。

[0094]

具体操作:采用了ptfe多孔防水透气膜作为无能耗水汽传质层,140kg30wt%氢氧化钾溶液作为电解质溶液,泡沫镍钼作为阳极催化剂,镍镀铂网作为阴极催化剂,聚砜膜作为隔膜,在250ma/cm2条件下进行测试,实验结果如图7。如图7该装置在深圳湾海水中稳定运行1600h,电堆实际电压约2.1v,能耗约5kwh/nm

3 h2,约产生386l/h的h2。表明该装置能够在不额外耗能的条件下稳定制氢,能耗与电解纯净水相似。

[0095]

电解液静态制氢的其他实施例,方法步骤同实施例1,区别见表1:

[0096]

[0097]

[0098][0099]

实施例2:

[0100]

一种非纯水溶液无淡化原位直接电解制氢装置,用于动态循环电解液制氢,该装置具体结构见图2所述,包括:

[0101]

供能模块:用于为制氢反应提供电能;

[0102]

与供能模块连接的电解单元:所述电解单元包括相对设置的阳极溶液室、阴极溶液室,设于所述阳极溶液室内的阳极极板,设于所述阴极溶液室内的阴极极板,所述阳极极板与所述阴极极板分别与所述供能模块相连,所述阳极溶液室与所述阴极溶液室之间设有隔膜;多个电解单元串联或并联堆叠形成电解堆,用于制氢反应,产生氢气;

[0103]

支架:用于固定电解堆;

[0104]

带有框架的槽体:用于放置支架,在支架与槽体的空隙处形成电解质溶液室,用于存放自驱动电解质溶液;

[0105]

收集装置:收集装置与电解单元相连,用以收集电解产生的氢气。

[0106]

所述电解单元还包括设于所述阳极溶液室内的阳极催化层、设于所述阴极溶液室内的阴极催化层;阳极极板、阳极催化层与绝缘卡槽的流道间隙形成阳极溶液室,阳极溶液室内充满自驱动电解质溶液;阴极极板与阴极催化层的流道间隙形成阴极溶液室,阴极溶液室内充满自驱动电解质溶液;电解质溶液浸没电解堆。

[0107]

所述收集装置包括氢气收集管和氧气收集管;在氢气收集管后面依次连接有氢气洗涤器、氢气干燥器及氢气储存器;在氧气收集管后面依次连接有氧气洗涤器、氧气干燥器及氧气储存器。氢气收集管传输电解反应产生的氢气至氢气收集瓶,氢气干燥器干燥水蒸气等水汽物,提高了收集到的氢气的纯度。氢气洗涤器用以去除颗粒物或气体污染物,从而进一步收集到的氢气的纯度。

[0108]

用于动态制氢时,在槽体的上端有上端盖,上端盖上开设有供氢气收集管、氧气收集管和供能模块的导电线通过的接口,接口处密封连接。

[0109]

在槽体的一侧还设置有电解质无能耗循环再生模块,电解质无能耗循环再生模块通过带有电解质溶液循环泵的电解质溶液循环管道与槽体连通;电解质无能耗循环再生模块为中空纤维膜型电解质无能耗循环再生模块。

[0110]

所述的中空纤维膜型电解质无能耗循环再生模块包括中空纤维膜传质舱、中空纤维膜、中空纤维膜内腔、中空纤维膜外部室、非纯水溶液槽体、非纯水溶液室、非纯水溶液循环管道和非纯水溶液循环泵;中空纤维膜传质舱内密集设置有多根并联的中空纤维膜,中空纤维膜膜层内部的可流通溶液空间为中空纤维膜内腔,中空纤维膜膜层外壁与中空纤维膜传质舱之间的空间为中空纤维膜外部室;槽体、电解质溶液循环管道、电解质溶液循环泵和中空纤维膜串联,电解质溶液循环泵循环自驱动电解质溶液,使电解质溶液室连通中空纤维膜内腔,自驱动电解质溶液从中空纤维膜内腔通过;中空纤维膜传质舱与非纯水溶液循环管道、非纯水溶液循环泵、非纯水溶液槽体串联;非纯水溶液循环泵用于循环非纯水溶液,中空纤维膜外部室与非纯水溶液室连通,非纯水溶液从中空纤维膜外部室通过;双向循环过程中,在界面蒸汽压差作用下,自驱动电解质溶液诱导非纯水溶液相变气化形成水汽,水汽通过纤维膜定向迁移至电解质侧,并被诱导液化相变,为电解提供纯净的水分,该过程由中空纤维膜外部室向中空纤维膜内腔无能耗转移纯净水分,同时中空纤维膜将非纯水溶液中的杂质阻挡在外。

[0111]

槽体、电解质溶液循环管道、电解质溶液循环泵、分流管汇和双层平板膜串联,电解质溶液循环泵循环自驱动电解质溶液,使电解质溶液室连通平板膜内腔,自驱动电解质溶液从平板膜内腔通过;平板膜传质舱与非纯水溶液循环管道、非纯水溶液循环泵、非纯水溶液槽体串联;非纯水溶液循环泵用于循环非纯水溶液,平板膜外部室与非纯水溶液室连通,非纯水溶液从平板膜外部室通过;双向循环过程中,在界面蒸汽压差作用下,自驱动电解质溶液诱导非纯水溶液相变气化形成水汽,水汽通过纤维膜定向迁移至电解质侧,并被诱导液化相变,为电解提供纯净的水分,该过程由平板膜外部室向平板膜内腔无能耗转移水分,同时双层平板膜将非纯水中的杂质阻挡在外。

[0112]

电解质溶液室连通中空纤维膜外部室,自驱动电解质溶液从中空纤维膜外部室通过;中空纤维膜内腔连通非纯水溶液室,非纯水溶液从中空纤维膜内腔通过,双向循环过程中,在界面蒸汽压差作用下,自驱动电解质溶液诱导非纯水溶液相变气化形成水汽,水汽通过膜定向迁移至电解质侧,并被诱导液化相变,为电解提供纯净的水分,该过程由中空纤维膜内腔向中空纤维膜外部室无能耗转移水分。

[0113]

当自驱动电解质溶液呈碱性时,则在阴极催化层6表面发生还原析氢反应,反应式如下:

[0114]

2h2o 2e-→

h2 2oh-[0115]

电解单元中阴极极板内部开设有阴极溶液室,并有孔连接阴极导管,多组电解单元的阴极导管连接汇集于一体形成氢气收集管。产出的氢气通过氢气收集管流通,通过氢气洗涤器17和氢气干燥器,脱出氢气中夹带的水汽,经过管道收集进入氢气储存器,进行储存和下一步利用。产生的oh-通过隔膜/离子交换膜传递至阳极催化层4,发生氧化反应产生氧气,反应式如下:

[0116][0117]

析氧反应产生的氧气通过氧气收集管20汇集,并经过氧气洗涤器和氧气干燥器,收集至氧气储存器。

[0118]

当自驱动电解质溶液呈酸性时,则在阳极催化层表面发生氧化析氧反应,反应式如下:

[0119][0120]

析氧反应产生的氧气通过氧气收集管汇集,并经过氧气洗涤器和氧气干燥器,收集至氧气储存器。产生的h

通过隔膜/离子交换膜5传递至阴极催化层,发生还原反应产生氢气,反应式如下:

[0121]

2h

2e-→

h2[0122]

产出的氢气通过氢气收集管流通,通过氢气洗涤器和氢气干燥器,脱出氢气中夹带的水汽,经过管道收集进入氢气储存器,进行储存和下一步利用。

[0123]

电解质溶液同步进行电解制氢,电解质溶液中的水不断被电解消耗,诱导电解质循环再生,维持界面压力差,实现系统无额外能耗的自循环激发驱动,从而实现连续高效产氢。动态制氢装置中,电解液被泵送至电解质无能耗循环再生模块,并在上述同样的原理下,实现水分从非纯水溶液中向电解质溶液中的迁移,从而维持稳定的制氢过程。

[0124]

供能模块为电解单元提供电能,太阳能、风能等可再生能源产生的电力或火电、水电储存在供能模块中,用于为制氢反应提供电能,制氢反应的电能来源广泛且易储存。

[0125]

本发明的电解单元适用于较广范围的制氢电解结构。

[0126]

阳极溶液室内的阳极催化层、阴极溶液室内的阴极催化层的设置,这有利于提高电解反应的速率。内部极板和催化层紧凑化,大幅提高了整个电解单元的稳定性。

[0127]

可用的阳极催化电极包括:泡沫镍钼、泡沫镍铁、fexcoyniz型催化剂、钌铱、nife-ldh、nifecu合金催化剂等(根据实际电解质酸碱性进行选择);可用的析氢催化剂包括:铂金网、镍镀铂网等(根据实际电解质酸碱性进行选择)。

[0128]

中空纤维膜可以为任何具有防水透气性能的材料。

[0129]

动态循环电解液制氢的其他实施例,方法步骤同实施例2,区别见表2:

[0130][0131]

[0132][0133]

经试验论证,选择的湖水、海水或河水不同,对本技术效果无明显影响。

[0134]

实施例3:

[0135]

一种非纯水溶液无淡化原位直接电解制氢装置,用于动态循环电解液制氢,该装置具体结构见图3所述,包括:

[0136]

供能模块:用于为制氢反应提供电能;

[0137]

与供能模块连接的电解单元:所述电解单元包括相对设置的阳极溶液室、阴极溶液室,设于所述阳极溶液室内的阳极极板,设于所述阴极溶液室内的阴极极板,所述阳极极板与所述阴极极板分别与所述供能模块相连,所述阳极溶液室与所述阴极溶液室之间设有隔膜;多个电解单元串联或并联堆叠形成电解堆,用于制氢反应,产生氢气;

[0138]

支架:用于固定电解堆;

[0139]

带有框架的槽体:用于放置支架,在支架与槽体的空隙处形成电解质溶液室,用于存放自驱动电解质溶液;

[0140]

收集装置:收集装置与电解单元相连,用以收集电解产生的氢气。

[0141]

所述电解单元还包括设于所述阳极溶液室内的阳极催化层、设于所述阴极溶液室内的阴极催化层;阳极极板、阳极催化层与绝缘卡槽的流道间隙形成阳极溶液室,阳极溶液室内充满自驱动电解质溶液;阴极极板与阴极催化层的流道间隙形成阴极溶液室,阴极溶液室内充满自驱动电解质溶液;电解质溶液浸没电解堆。

[0142]

所述收集装置包括氢气收集管和氧气收集管;在氢气收集管后面依次连接有氢气洗涤器、氢气干燥器及氢气储存器;在氧气收集管后面依次连接有氧气洗涤器、氧气干燥器及氧气储存器。氢气收集管传输电解反应产生的氢气至氢气收集瓶,氢气干燥器干燥水蒸气等水汽物,提高了收集到的氢气的纯度。氢气洗涤器用以去除颗粒物或气体污染物,从而进一步收集到的氢气的纯度。

[0143]

用于动态制氢时,在槽体的上端有上端盖,上端盖上开设有供氢气收集管、氧气收集管和供能模块的导电线通过的接口,接口处密封连接。

[0144]

在槽体的一侧还设置有电解质无能耗循环再生模块,电解质无能耗循环再生模块通过带有电解质溶液循环泵的电解质溶液循环管道与槽体连通;电解质无能耗循环再生模块为平板膜型电解质无能耗循环再生模块。

[0145]

所述的平板膜型电解质无能耗循环再生模块包括平板膜传质舱、双层平板膜、平板膜内腔、平板膜外部室、分流管汇管、非纯水溶液槽体、非纯水溶液室、非纯水溶液循环管道和非纯水溶液循环泵;其平板膜传质舱内排列设置有多组并联的双层平板膜,单组双层平板膜由两张膜层平行排布,两侧面密封,其顶、底面分别与分流管汇管连接;双层平板膜中间的狭长间隙为平板膜内腔,双层平板膜的膜层外壁与平板膜传质舱之间的空间为平板膜外部室。

[0146]

槽体、电解质溶液循环管道、电解质溶液循环泵、分流管汇和双层平板膜串联,电解质溶液循环泵循环自驱动电解质溶液,使电解质溶液室连通平板膜内腔,自驱动电解质溶液从平板膜内腔通过;平板膜传质舱与非纯水溶液循环管道、非纯水溶液循环泵、非纯水溶液槽体串联;非纯水溶液循环泵用于循环非纯水溶液,平板膜外部室与非纯水溶液室连

通,非纯水溶液从平板膜外部室通过;双向循环过程中,在界面蒸汽压差作用下,自驱动电解质溶液诱导非纯水溶液相变气化形成水汽,水汽通过纤维膜定向迁移至电解质侧,并被诱导液化相变,为电解提供纯净的水分,该过程由平板膜外部室向平板膜内腔无能耗转移水分,同时双层平板膜将非纯水中的杂质阻挡在外。

[0147]

电解质溶液室连通平板膜外部室,自驱动电解质溶液从平板膜外部室通过;平板膜内腔连通非纯水溶液室,非纯水溶液从平板膜内腔通过,双向循环过程中,在界面蒸汽压差作用下,自驱动电解质溶液诱导非纯水溶液相变气化形成水汽,水汽通过膜定向迁移至电解质侧,并被诱导液化相变,为电解提供纯净的水分,该过程由平板膜内腔向平板膜外部室无能耗转移水分。

[0148]

当自驱动电解质溶液呈碱性时,则在阴极催化层6表面发生还原析氢反应,反应式如下:

[0149]

2h2o 2e-→

h2 2oh-[0150]

电解单元中阴极极板内部开设有阴极溶液室,并有孔连接阴极导管,多组电解单元的阴极导管连接汇集于一体形成氢气收集管。产出的氢气通过氢气收集管流通,通过氢气洗涤器17和氢气干燥器,脱出氢气中夹带的水汽,经过管道收集进入氢气储存器,进行储存和下一步利用。产生的oh-通过隔膜/离子交换膜传递至阳极催化层4,发生氧化反应产生氧气,反应式如下:

[0151][0152]

析氧反应产生的氧气通过氧气收集管20汇集,并经过氧气洗涤器和氧气干燥器,收集至氧气储存器。

[0153]

当自驱动电解质溶液呈酸性时,则在阳极催化层表面发生氧化析氧反应,反应式如下:

[0154][0155]

析氧反应产生的氧气通过氧气收集管汇集,并经过氧气洗涤器和氧气干燥器,收集至氧气储存器。产生的h

通过隔膜/离子交换膜5传递至阴极催化层,发生还原反应产生氢气,反应式如下:

[0156]

2h

2e-→

h2[0157]

产出的氢气通过氢气收集管流通,通过氢气洗涤器和氢气干燥器,脱出氢气中夹带的水汽,经过管道收集进入氢气储存器,进行储存和下一步利用。

[0158]

电解质溶液同步进行电解制氢,电解质溶液中的水不断被电解消耗,诱导电解质循环再生,维持界面压力差,实现系统无额外能耗的自循环激发驱动,从而实现连续高效产氢。

[0159]

供能模块为电解单元提供电能,太阳能、风能等可再生能源产生的电力或火电、水电储存在供能模块中,用于为制氢反应提供电能,制氢反应的电能来源广泛且易储存。

[0160]

本发明的电解单元适用于较广范围的制氢电解结构。

[0161]

阳极溶液室内的阳极催化层、阴极溶液室内的阴极催化层的设置,这有利于提高电解反应的速率。内部极板和催化层紧凑化,大幅提高了整个电解单元的稳定性。

[0162]

可用的阳极催化电极包括:泡沫镍钼、泡沫镍铁、fexcoyniz型催化剂、钌铱、nife-ldh、nifecu合金催化剂等(根据实际电解质酸碱性进行选择);可用的析氢催化剂包括:铂金网、镍镀铂网等(根据实际电解质酸碱性进行选择)。

[0163]

平板膜的膜层,可以为任何具有防水透气性能的材料。

[0164]

动态循环电解液制氢的其他实施例,方法步骤同实施例3,区别见表3:

[0165]

[0166][0167]

经试验论证,选择的湖水、海水或河水不同,对本技术效果无明显影响。

[0168]

由上可以看出,本技术所描述的整个系统装置可以根据产氢量的需求设计成建议携带或大规模制备的集成装置,可以在包括污泥、沼泽、河流、湖泊、工业废水任何非纯水的体系环境中使用,且不受时间、空间的限制进行连续的原位产氢工作。同时该系统装置可以和风电、光伏耦合,实现非稳定可再生能源的能源转化,形成的氢能有利于稳定储存。

[0169]

本发明专利所采用的电解组装方式,可以单组也可以多组,可以并联也可以串联,不仅适用于规则形状,未来也可以替换成异形,来适应于不同地区环境。

[0170]

本发明主要应用于非纯水中的浸入式电解制氢,也可以用于非浸入式,或直接捕集大气中的水分。

[0171]

本发明除了用火电电力以外,还可以耦合风电、光伏、核能等可再生能源,实现绿氢生产。

[0172]

本发明构建了一种海水无淡化原位直接电解制氢系统,可以从海水、河水、湖水、

淤泥、沼泽等各种非纯净水系统中,通过海水与电解质间的界面压力差,促进水汽传质并被自驱动电解质诱导相变液化,收集的水分在电解反应下生产氢气。该发明从根本上解决了离子成分复杂使离子交换膜失效、催化剂失活、产生碱性沉淀和有毒气体等问题;同时,有助于未来氢能源转化不受时空限制,为非纯水的原位直接制氢提供强有力技术支撑。

[0173]

非纯水溶液无淡化原位直接电解制氢系统通过供电模块提供能源输入、自驱动电解质诱导水汽传质相变液化自发获取无杂质水分、电解催化制氢三个主要流程实现整体的海水无淡化原位直接电解制氢。首先,供电模块为电解制氢模块提供电力。供电模块的能量来源可以为太阳能、风能等可再生能源能源转化为电能,也可直接利用火电、水电等。其次,将海水无淡化原位直接电解制氢装置浸没水中,在水溶液和自驱动电解质界面压力差作用下,水汽通过无能耗水汽传质层进入电解系统,被自驱动电解质诱导相变液化形成电解质溶液,同时无能耗水汽传质层将溶液中的非水杂质有效阻隔。最终,在电解催化制氢模块中,在催化体系下对电解质溶液进行电解制氢。电解质溶液中的水不断被电解消耗,诱导电解质循环再生,维持界面压力差,实现系统无额外能耗的自循环激发驱动,从而实现连续高效产氢。

[0174]

整体技术效果:该系统通过供电模块提供电能,通过自驱动电解质诱导水汽传质液化相变获取水分,然后利用催化电解原理制取氢气。一方面,该系统能实现在任何水溶液环境中无时空差别的制氢动态连续过程;另一方面,可以对非稳定的可再生能源实现能源转化和稳定储存,为未来能源体系构建提供技术手段。

[0175]

本说明书中所有实施例公开的所有特征,或隐含公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合和/或扩展、替换。

[0176]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。