1.本发明涉及聚醚乳化剂应用领域,具体为一种嵌段聚醚乳化剂及其在农药中的应用。

背景技术:

2.嵌段聚醚是非离子表面活性剂的重要组成部分,主要作为乳化剂、消泡剂、洗涤剂以及淬火剂来应用。一般来说,嵌段聚醚是由疏水的聚氧丙烯基以及亲水的聚氧乙烯基共同组成。根据不同的合成方法,嵌段聚醚主要分为有规共聚和无规混聚两种。由于嵌段聚醚具有特定的结构、组成和亲水疏水基团的排列,在乳化过程中会形成的特定空间排列,往往表现出较为良好的乳化、增溶和增强稳定等性能,在农药乳化方面具有巨大的应用潜力。

3.随着绿色环保农业理念升级,农业生产对农药的使用提出了更高的要求,提高农药使用效率、减少农药制剂中有毒有害物质的使用成为大趋势。传统农药制剂含有大量禁限用溶剂及禁限用乳化剂,在更新剂型和配方后,原药中残留的杂质、溶剂等发生了改变,难溶于常用溶剂和水,与传统农药乳化剂混用后持续产生絮凝、沉淀。结构丰富、易降解的嵌段聚醚不仅能够有效解决这一问题,还能减少生物源农药母液在配成制剂时所需的极性溶剂用量,提高稳定制剂稳定性。此外,嵌段聚醚的特殊空间结构与农药水剂制剂互溶性更高,且贮存稳定性好,消泡效果不易衰退,能够取代传统的农药消泡剂。

4.国外在很多年前就将嵌段聚醚视为重点研究的对象,并且陆续推出了一些产品;而国内厂家对聚醚的研发目前仍处于初级阶段,难以投入实际应用。受限于国外产品高昂的价格和国内研发水平不足,嵌段聚醚在国内农药助剂方面一直未得到广泛应用。因此,非常有必要对嵌段聚醚的合成及其在农药中的应用进行研究,精准使用嵌段聚醚复杂的空间结构对症解决农药制剂问题。

技术实现要素:

5.本发明的目的在于提供一种嵌段聚醚乳化剂及其在农药中的应用,以解决上述背景技术中提出的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种嵌段聚醚乳化剂,包括以下步骤:

8.步骤(1):将具有活泼氢的异构多元醇和催化剂ⅰ加入到反应器中,反应釜升温后抽真空,鼓入氮气45~60min,在120~140℃下保持恒温、真空状态进行脱水;

9.步骤(2):通入环氧丙烷,维持一定压力,待加成反应开始后,控制温度、压力和搅拌速度,持续进料至预定通入量完成;老化后抽真空30min,对反应产物进行稳定与精制处理;

10.步骤(3):反应釜升温至140℃后通入环氧乙烷,控制压力、温度和搅拌速度,持续进料至预定通入量完成,随后进行老化,待釜内压力稳定后,真空抽吸除去不凝气体和未反应的环氧化物,再经过洗涤、过滤得到反应产物未封端嵌段聚醚;

11.步骤(4):将氨基酸与盐酸水溶液混合,加热溶解后将混合液转移至反应釜中,搅拌均匀,再通入氮气,控制反应温度;无水乙醇洗涤后经过过滤、减压蒸馏、干燥,得到红棕色透明粘稠状组分a;

12.步骤(5):按步骤(1)~(3)得到反应产物未封端嵌段聚醚,与甲醇钠置于反应釜中,升温反应后抽真空,除去杂质,持续搅拌,充分反应后降温并投入封端试剂,再逐步升温保持釜内压力反应;待反应完成后,抽真空脱去挥发性杂质组分,降温并出料;

13.步骤(6):加入磷酸去离子水溶液,90℃下搅拌反应1h洗涤后脱水,过滤得到红棕色透明粘稠状组分b。

14.步骤(7):将组分a、组分b、组分c混合,得到嵌段聚醚乳化剂。

15.进一步的,步骤(1)中,所述异构多元醇为1,2-丙二醇,2,3-丁二醇,其中优选为2,3-丁二醇;所述催化剂i为碱性催化剂、膦腈催化剂或双金属氰化物络合物的至少一种,优选为四[三(二甲氨基)正膦亚基氨基]氟化磷,添加量为异构多元醇总质量的0.02~1%。

[0016]

进一步的,步骤(2)中,通入环氧甲烷后压力维持在0.2~0.3mpa;加成反应时压力控制在0~0.2mpa,温度控制在140

±

5℃,搅拌速度控制在450~600rpm;老化时间为1~2h。

[0017]

进一步的,步骤(3)中,压力控制在0~0.2mpa,温度控制在140

±

5℃,搅拌速度控制在350~450rpm;老化时间为2~3h,真空抽吸时间为30min;

[0018]

进一步的,步骤(4)中,所述氨基酸为甘氨酸、苏氨酸、丝氨酸、谷氨酸、天冬氨酸中的任一种,优选甘氨酸;所述盐酸水溶液质量浓度为2%,氨基酸与盐酸水溶液混合比例为0.4mol/100ml;氨基酸与步骤(3)中所述反应产物未封端嵌段聚醚的摩尔比为2.1:1;反应温度为90℃,反应时间为10min。

[0019]

进一步的,步骤(5)中,嵌段聚醚与甲醇钠反应温度为120℃;搅拌时间为1~2h;所述封端试剂为一氯甲烷、一氯辛烷、氯化月桂烷,其中优选氯化月桂烷;封端反应温度为120℃,压力为0.3~0.4mpa,反应时间为2~3h;出料温度为60℃。

[0020]

进一步的,步骤(6)中,加入浓度为5%的磷酸去离子水溶液将ph调至4-7脱水后水分含量为0~0.5%。

[0021]

进一步的,步骤(7)中,嵌段聚醚乳化剂各组分含量,按重量计,10~30%组分a,5~10%组分b,60~85%组分c;

[0022]

进一步的,所述组分a为:

[0023]

ch3ch[och2ch(ch3)]

x

(och2ch2)yor2[0024]

|

[0025]

r1ch[och2ch(ch3)]

x

(och2ch2)yor2;

[0026]

其中,r1为h或ch3;r2为coch2nh2、coch(nh2)chohch3、coch(nh2)ch2oh、coch2ch(nh2)cooh、coch2ch2ch(nh2)cooh中的一种;组分a分子量在2500-3500,2≤x≤10,15≤y≤40,x:y=(1:3)~(1:11),hlb值14~18;

[0027]

进一步的,所述组分b为:

[0028]

ch3ch[och2ch(ch3)]m(och2ch2)nor3[0029]

|

[0030]

r1ch[och2ch(ch3)]m(och2ch2)nor3;

[0031]

其中,r1为h或ch3,r3为ch3、ch2(ch2)6ch3、ch2(ch2)

10

ch3中的一种;组分b分子量在

1800~2500,8≤m≤10,1≤n≤2,m:n=9:1,hlb值1~3;

[0032]

进一步的,所述组分c为烷基糖苷、甜菜碱、烷基酚聚氧乙烯醚、蓖麻油聚氧乙烯醚、渗透剂t、牛脂胺聚氧乙烯醚、阳离子表面活性剂中的一种或多种。

[0033]

与现有技术相比,本发明所达到的有益效果是:本发明将异构多元醇、环氧化物、封端试剂以及催化剂进行合成制备,异构多元醇作为起始剂,在反应中提供自由基,使得合成反应能够引发;环氧化物作为开环加成物,与低碳醇进行有规嵌段加成反应,最终形成高分子嵌段聚醚,与异构多元醇反应形成的多条嵌段聚醚链含有丰富的氧,可以与活泼氢产生氢键,且异构空间结构更复杂,使得嵌段聚醚与活性成分及杂质等形成更稳定的空间结构,经过封端操作,得到不同的产物组分a和组分b。其中,由于组分a中氨基酸基团上羧基的存在,氨基带正电荷,可以与很多活性成分形成丰富的结构,且植物叶面、昆虫及微生物提表都带负电荷,该结构嵌段聚醚不仅可以改善制剂理化性能还能提高药效;而组分b能使产品性能往流动性更佳、润湿渗透性更好、泡沫更低方向转变,有效提高了产品的品质。

具体实施方式

[0034]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0035]

以下实施例中,主要材料及其来源如下:

[0036]

2,3-丁二醇(cas:513-85-9,98%,阿拉丁);环氧乙烷(cas:75-21-8,扬子石化);环氧丙烷(cas:75-56-9,沙特陶氏sadara化学公司),甘氨酸(cas:56-40-6,99%,河南宗创食品配料有限公司);盐酸(cas:7647-04-0,37%,扬州市华富化工有限公司);甲醇钠(cas:124-41-4,97%,阿拉丁);无水乙醇(cas:64-17-5,99.9%,济南八达化工);四[三(二甲氨基)正膦亚基氨基]氟化磷(cas:156206-56-3,安耐吉化学);磷酸(cas:7664-38-2,85%,川东化工);苯达松原粉(武汉荣灿生物科技);氢氧化钠(cas:1310-73-2,阿拉丁);醋酸丁酸纤维素(cas:9004-36-8,西亚化学科技);氯化月桂烷(cas:112-52-7,广州远达新材料有限公司);by-125(南京太化化工有限公司);apg(凯庆化工);顺丁烯二酸二仲辛酯磺酸钠(cas:1639-66-3,南京太化化工有限公司);op-8(南京太化化工有限公司);脂肪酰胺丙基二甲基氯化铵(上海楚星化工);噻虫嗪原药(武汉普洛夫生物科技);dmf(cas:68-12-2,阿拉丁);苦参碱油膏(成都德思特生物);有机硅消泡剂(南京澳莉峰消泡剂ny001)。

[0037]

实施例1

[0038]

制备组分a。

[0039]

将45g的2,3-丁二醇和0.009g的四[三(二甲氨基)正膦亚基氨基]氟化磷加入到反应器中,反应釜升温至120℃后抽真空,鼓入氮气45min,随后在120℃的恒温下,保持真空状态进行脱水处理。连续缓慢通入406g环氧丙烷,反应温度在140

±

5℃,压力控制在0.15mpa,搅拌速度控制在450rpm,持续进料至预定通入量完成;老化1h,抽真空30min,对反应产物进行稳定与精制处理。反应釜升温并维持反应温度在140

±

5℃,压力控制在0.15mpa,搅拌速度控制在350rpm,持续通入环氧乙烷1188g进行加成反应,随后老化2h,待釜内压力稳定后,真空抽吸除去不凝气体和未反应的环氧化物,再经过洗涤、过滤得到嵌段聚醚。将48g甘氨

酸与160ml质量浓度为2%的盐酸水溶液混合,加热溶解后移至反应釜中,与1kg的嵌段聚醚混合均匀后通入氮气,控制反应温度90℃反应10min,经过无水乙醇洗涤后过滤,通过减压蒸馏去除体系中的乙醇溶液,然后转移至60℃的真空恒温干燥箱中恒温干燥6h,得到组分a:

[0040]

ch3ch[och2ch(ch3)]7(och2ch2)

27

ococh2nh2[0041]

|

[0042]

ch3ch[och2ch(ch3)]7(och2ch2)

27

ococh2nh2。

[0043]

实施例2

[0044]

制备组分b。

[0045]

将90g的2,3-丁二醇、0.18g的四[三(二甲氨基)正膦亚基氨基]氟化磷、1044g的环氧丙烷和88g的环氧乙烷按照实施例一种所述方法反应,得到未封端的嵌段聚醚;取1kg嵌段聚醚与4g甲醇钠置于反应釜中,升温至120℃反应后,真空抽吸去除杂质,持续搅拌1.5h,充分反应后降温至60℃并加入338g氯化月桂烷并逐步升温至120℃,并保持釜内压力在0.35mpa左右,反应2h;待反应完成后,真空抽吸脱去挥发性杂质组分,降温出料;加入质量浓度5%的磷酸去离子水溶液,90℃下搅拌反应1h洗涤后脱水至0.5%,洗涤、过滤后得到红棕色透明粘稠状组分b:

[0046]

ch3ch[och2ch(ch3)]9och2ch2och2(ch2)

10

ch3[0047]

|

[0048]

ch3ch[och2ch(ch3)]9och2ch2och2(ch2)

10

ch3。

[0049]

实施例3

[0050]

将7.8g 95%naoh与40.66g去离子水混合均匀,加入96.3%苯达松原粉41.54g,在温度50℃~60℃、常压下搅拌,搅拌速度控制为450rpm,直至反应完全,保温搅拌1小时,得到40%苯达松水剂,在40%苯达松水剂,加入2g实施例1中的组分a、0.8g实施例2中的组分b、7.2g组分c1搅拌均匀,考察混合溶液对40%苯达松水剂中絮状物的稳定作用。

[0051]

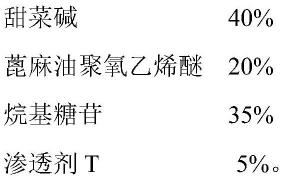

其中,组分c1中,甜菜碱为35%醋酸丁酸纤维素,蓖麻油聚氧乙烯醚为by-125,烷基糖苷具体为50%apg,渗透剂t为65%顺丁烯二酸二仲辛酯磺酸钠。各组分含量,按重量计:

[0052][0053]

实施例4

[0054]

使用考察极性溶剂的用量、沉淀和制剂泡沫产生情况。

[0055]

将1.053g 95%噻虫嗪原药用10g dmf完全溶解后,依次加入2.5g实施例1中的组分a、0.5g实施例2中的组分b、7g组分c2,混合均匀后加入10g 15%苦参碱油膏和68.947g水,混合均匀,考察沉淀物和制剂泡沫产生情况。

[0056]

其中,组分c2中烷基糖苷具体为50%apg,蓖麻油聚氧乙烯醚具体为by-125,烷基酚聚氧乙烯醚具体为op-8,脂肪酰胺烷基季铵盐具体为30%脂肪酰胺丙基二甲基氯化铵;

各组分含量,按重量计:

[0057][0058]

对比例1

[0059]

将7.8g 95%naoh与40.66g去离子水混合均匀,加入96.3%苯达松原粉41.54g,反应温度50℃~60℃、常压、搅拌速度控制在450rpm,搅拌至反应完全,保温搅拌1小时。加入10g实施例3中的组分c1和0.05g水溶性有机硅消泡剂搅拌均匀。苯达松原药中含有的杂质做成40%苯达松水剂后容易出现沉淀或絮状物,且该絮状物难以通过沉降、压滤等物理手段处理掉,考察普通表面活性剂组分c1(实施例3中公开的组分配比)对40%苯达松水剂中絮状物的稳定情况。

[0060]

对比例2

[0061]

将1.053g 95%噻虫嗪原药用30g dmf完全溶解后加入10g组分c2(实施例4中公开的组分配比),混合均匀,加入10g 15%苦参碱油膏和48.947g水,混合均匀,考察使用普通表面活性剂组分c2时,沉淀物和制剂泡沫产生情况。

[0062]

对比例3

[0063]

将1.053g 95%噻虫嗪原药用78.947g dmf完全溶解后加入10g组分c2(实施例4中公开的组分配比),混合均匀,加入10g 15%苦参碱油膏混合均匀,考察使用普通表面活性剂组分c2时,沉淀物和制剂泡沫产生情况。

[0064]

结果:

[0065]

表1:

[0066][0067]

表2:

[0068]

[0069][0070]

结果:从表1中数据可以看出,对于40%苯达松水剂制剂,使用对比例1中的普通表面活性剂配制后,贮存会出现絮状物,使用有机硅消泡剂贮存后消泡剂易上浮析出,消泡性能衰退,而使用实施例1制备的嵌段聚醚乳化剂可以解决絮状物及消泡性能衰退问题。从表2中数据可以看出,以1.5%苦参碱 1%噻虫嗪复配水剂,使用15%苦参碱油膏配制后的试剂,用对比例2和对比例3中普通表面活性剂组分配制需要使用大量极性溶剂dmf,且贮存会出现沉淀,而使用实施例2中制备的嵌段聚醚乳化剂可以减少极性溶剂dmf的用量、解决沉淀问题,且制剂泡沫低。

[0071]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。