1.本发明属于机床技术领域,具体涉及一种直廓环面蜗杆车削加工机床及加工方法。

背景技术:

2.直廓环面蜗杆,即tsl型蜗杆,的承载能力是普通圆柱蜗杆的4倍,但加工工艺复杂,加工成本较高。《经济技术协作信息》2018年第20期,谢鹏,利用了滚齿机,并扩大其加工范围加工,并验证了可行性,但加工效率低。《产业与科技论坛》2011年24期,李松,数控车床宏程序加工环面蜗杆,螺旋面是通过切槽刀刀尖移动形成的,故而往往造成螺旋面粗糙度不够;中国农业大学发明了一种杆螺旋面在带c轴的数控车床上的车削方法,加工效率高,机床成本也高。环面蜗杆常用的加工方法主要有旋风铣、数控车削加工和多轴机床加工,这几种加工方式为变参数加工方法,只能加工成不等距螺旋线直廓环面蜗杆。

技术实现要素:

3.本发明的目的是提供一种直廓环面蜗杆车削加工机床及加工方法,采用齿型刀具与蜗杆坯的啮合运动而切出蜗杆齿形的车削加工方法,加工的蜗杆更接近蜗杆理论值。。

4.为了实现上述目的,本发明采用以下技术方案:

5.第一方面,本发明提供了一种直廓环面蜗杆车削加工机床,包括机床本体、驱动组件、刀具组件和控制组件;

6.驱动组件设置在机床本体上,机床本体上设有位于驱动组件对侧的尾座,驱动组件与尾座之间为用于夹持蜗杆坯的蜗杆夹持部;

7.刀具组件设置在机床本体上并位于机床本体的侧面,刀具组件包括与蜗杆坯啮合的刀盘,刀盘上设有多个车削组,车削组沿刀盘圆周方向依次等间隔固定在刀盘的外周面上,每个车削组均包括用于加工蜗杆齿槽底面的槽底车刀、用于加工蜗杆左侧面的左刃车刀和用于加工蜗杆右侧面的右刃车刀,槽底车刀、左刃车刀和右刃车刀沿刀盘圆周方向依次等间隔固定在刀盘上;

8.控制组件设置在机床本体上并分别电连接驱动组件和刀具组件,以形成恒定传动比并达到最佳的切削速度。

9.在一种可能的设计中,驱动组件包括主轴电机和主轴,主轴电机的输出端通过第一减速机连接主轴,主轴转动设置在机床本体上;

10.尾座滑动设置在机床本体上并位于主轴的对侧,尾座与主轴间的间隙为所述的蜗杆夹持部;且主轴上设有用于卡接蜗杆坯的卡盘,尾座上设有用于抵顶蜗杆坯的顶尖。

11.在一种可能的设计中,刀具组件包括位于机床本体上的刀具组件体、转动设置在刀具组件体上的刻度盘手柄和固定连接刀具组件体上的电动机,刀具组件体通过燕尾导轨与机床本体相连,刻度盘手柄和电动机分别位于刀具组件体的两端,刻度盘手柄的输出端连接燕尾导轨,电动机的输出端通过第二减速机连接刀盘。

12.在一种可能的设计中,控制组件包括变频模块和微调模块,变频模块包括与驱动组件电连接的第一变频器和与刀具组件电连接的第二变频器,微调模块包括与第一变频器电连接的第一微调器、与第二变频器电连接的第二微调器和同时电连接第一变频器与第二变频器的总微调器。

13.在一种可能的设计中,刀盘包括上刀盘和下刀盘,其中,上刀盘的中部设有上刀盘轴孔,下刀盘的中部设有下刀盘轴孔,下刀盘轴孔的外侧设有若干个均布在下刀盘周向上的刀具固定槽;

14.当上刀盘通过第一螺栓连接下刀盘时,上刀盘轴孔和下刀盘轴孔同轴并连通为传动孔,传动孔上穿设有旋转轴,旋转轴的端部通过压板与上刀盘相连,旋转轴通过平键与下刀盘相连。

15.在一种可能的设计中,刀具固定槽内可拆卸设有刀具,刀具包括刀体、刀芯、刀头和刀片,刀芯插接在刀体上并延伸至刀体一端的外侧,刀体在该端设有刻度盘;

16.刀头包括适配于刻度盘的柱台和用于放置刀片的承台,柱台一侧设有适配于刀芯的插槽,柱台另一侧连接所述承台,柱台上还设有位于承台侧面的连接槽,连接槽上可拆卸设有第二螺栓,相应地,刻度盘上设有适配于第二螺栓的连接孔;

17.承台的顶面为适配于刀片的放置面,刀片通过第三螺栓连接承台,刀片上设有压块,压块通过第四螺栓连接承台;

18.刀片具有多个工作面,其中一个工作面设有一个切削刃,以分别形成所述的槽底车刀、左刃车刀或右刃车刀。

19.在一种可能的设计中,第一螺栓位于相邻刀具固定槽之间,上刀盘上还设有用于连接刀具的副螺栓,且每个刀具连接两个副螺栓。

20.在一种可能的设计中,连接槽构造为弧形槽,以使刀头能够以刀芯为中心相对刀体转动,转动的最大范围为弧形槽的弧长,刻度盘的外周上设有用以显示角度的刻度;

21.刻度盘的侧面上设有用于第一端面齿,相应地,柱台的侧面上设有适配于第一端面齿的第二端面齿。

22.在一种可能的设计中,形成所述左刃车刀或右刃车刀时,刀片为不对称三角形结构,所述切削刃位于不对称三角形结构的侧面,且切削刃的前角为24

°‑

25

°

,切削刃的后角为4

°‑6°

;

23.形成所述槽底车刀时,刀片为矩形结构,所述切削刃位于矩形结构的前端面上。

24.第二方面,本发明提供了一种直廓环面蜗杆车削加工方法,包括以下步骤:

25.连接:通过所述的直廓环面蜗杆车削加工机床夹持蜗杆坯;

26.车削:启动所述的直廓环面蜗杆车削加工机床以加工蜗杆坯为蜗杆;

27.其中,步骤车削包括以下运动:

28.主运动:通过驱动组件驱动蜗杆坯旋转;

29.展成运动:刀盘转动并与蜗杆坯形成啮合运动关系,且蜗杆坯每转1转,刀盘转k/z转,其中,k为蜗杆的头数,z为刀盘上刀具的个数;

30.进给运动:在刀具组件的驱动下,刀盘沿蜗杆坯的径向作垂直进给运动,以切出蜗杆的全齿宽;

31.步骤车削包括以下步骤:

32.启动驱动组件和刀具组件,驱动组件驱动蜗杆坯旋转,刀具组件驱动刀盘转动;

33.通过控制组件以使刀盘和蜗杆坯按照固定传动比做相对旋转运动;

34.槽底车刀、左刃车刀和右刃车刀依次车削蜗杆齿槽底面、蜗杆左侧面和蜗杆右侧面;

35.刀具组件带动刀盘做横向进给。

36.有益效果:

37.通过多个车削组的设置,刀盘与多个切削刀具组成类似于蜗轮的蜗轮齿型刀具,刀盘相当于蜗轮轮体,切削刀具相当于蜗轮齿,通过蜗轮齿型刀具与蜗杆坯的啮合运动而切出蜗杆齿形,加工出的蜗杆更接近蜗杆理论值。

38.车削组内包括槽底车刀、左刃车刀和右刃车刀,三种刀具分别依次从不同方向加工蜗杆齿形,避免蜗杆齿形同时受到三种车刀的车削,降低了单齿切削力的数值,避免了刀具折断。槽体车刀切削出蜗杆的基础形状,左刃车刀和右刃车刀刀刃为直线,加工的蜗杆齿面是不可展的直纹曲面,更接近与理论值。

39.同时,通过多个切削组的设置增加刀盘转动一周过程中切削蜗杆坯的次数,大大提高了加工效率;且每把切削刀具只有单刃参与切削,有助于减小切削力,提高加工精度和刀具使用寿命。

40.在加个过程中同时有左刃车刀和右刃车刀同时切削时,在蜗杆轴线方向的分力方向相反,可以消除机械传动间隙对刀盘运动精度影响,提高加工精度。

41.刀具中刀头可相对刀体转动,根据蜗杆模数和导程转换刀具角度,适应多种模数蜗杆加工,提高了使用范围,增加了实用性。

附图说明

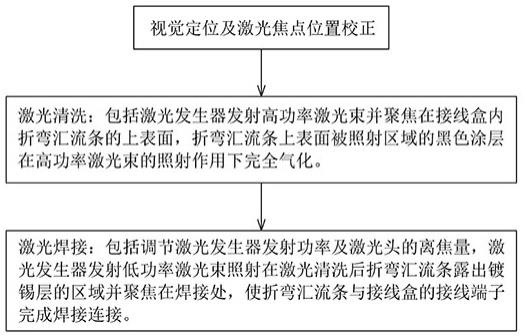

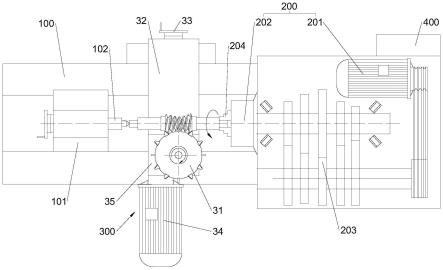

42.图1为一种直廓环面蜗杆车削加工机床的结构示意图。

43.图2为驱动组件的结构示意图。

44.图3为刀具组件的结构示意图。

45.图4为控制组件的结构示意图。

46.图5为切削原理的示意图。

47.图6为槽底车刀、左刃车刀和右刃车刀各自切削面的示意图。

48.图7为刀盘及其a-a截面的结构示意图。

49.图8为上刀盘及其a-a截面的结构示意图。

50.图9为下刀盘及其a-a截面的结构示意图。

51.图10为刀片构造为左刃车刀时,刀具的结构示意图。

52.图11为刀片构造为左刃车刀时,刀具的剖视结构示意图。

53.图12为刀片构造为左刃车刀时,刀具的俯视结构示意图。

54.图13为刀片构造为右刃车刀时,刀具的三视图。

55.图14为刀片构造为槽底车刀时,刀具的三视图。

56.图中:

57.100、机床本体;101、尾座;102、顶尖;200、驱动组件;201、主轴电机;202、主轴;203、第一减速机;204、卡盘;300、刀具组件;31、刀盘;311、上刀盘;312、下刀盘;301、上刀盘

轴孔;302、下刀盘轴孔;303、刀具固定槽;304、第一螺栓;305、压板;306、平键;307、副螺栓;32、刀具组件体;33、刻度盘手柄;34、电动机;35、第二减速机;351、旋转轴;400、控制组件;410、变频模块;411、第一变频器;412、第二变频器;420、微调模块;421、第一微调器;422、第二微调器;423、总微调器;500、刀具;51、槽底车刀;52、左刃车刀;53、右刃车刀;501、刀体;502、刀芯;503、刀头;503a、柱台;503b、承台;504、刀片;505、刻度盘;506、连接槽;507、第二螺栓;508、第三螺栓;509、压块;510、第四螺栓;511、切削刃;512、刻度。

具体实施方式

58.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将结合附图和实施例或现有技术的描述对本发明作简单地介绍,显而易见地,下面关于附图结构的描述仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在此需要说明的是,对于这些实施例方式的说明用于帮助理解本发明,但并不构成对本发明的限定。

59.实施例:

60.如图1-图14所示,本实施例提供了一种直廓环面蜗杆车削加工机床,包括机床本体100、驱动组件200、刀具组件300和控制组件400;

61.驱动组件200设置在机床本体100上,机床本体100上设有位于驱动组件200对侧的尾座101,驱动组件200与尾座101之间为用于夹持蜗杆坯的蜗杆夹持部;

62.刀具组件300设置在机床本体100上并位于机床本体100的侧面,刀具组件300包括与蜗杆坯啮合的刀盘31,刀盘31上设有多个车削组,车削组沿刀盘31圆周方向依次等间隔固定在刀盘31的外周面上,每个车削组均包括用于加工蜗杆齿槽底面的槽底车刀51、用于加工蜗杆左侧面的左刃车刀52和用于加工蜗杆右侧面的右刃车刀53,槽底车刀51、左刃车刀52和右刃车刀53沿刀盘31圆周方向依次等间隔固定在刀盘31上;

63.控制组件400设置在机床本体100上并分别电连接驱动组件200和刀具组件300,以形成恒定传动比并达到最佳的切削速度。

64.针对于现有技术所存在的问题,刀盘31通过车削组与蜗杆坯形成啮合运动关系,且刀盘31将沿着蜗杆的螺旋面作滑动和滚动,以形成固定的传动比。相应地,对于刀盘31,通过多个车削组的设置,刀盘31与多个切削刀具500组成类似于蜗轮的蜗轮齿型刀具500,刀盘31相当于蜗轮轮体,切削刀具500相当于蜗轮齿,通过蜗轮齿型刀具500与蜗杆坯的啮合运动而切出蜗杆齿形,加工出的蜗杆更接近蜗杆理论值。

65.同时,驱动组件200一方面可以将蜗杆坯固定在机床本体100上,另一方面驱动蜗杆坯转动,以配合刀具组件300完成切削加工。控制组件400用以控制驱动组件200和刀具组件300,具体来说是这二者各自的转动速度,以形成恒定传动比并达到最佳的切削速度,以提高加工的质量。

66.工作时,工作人员将蜗杆坯放置在机床本体100上并夹持;再启动驱动组件200和刀具组件300,以开始进行切削,通过刀具组件300调节进给深度,槽底车刀51加工出蜗杆齿的槽底面,左刃车刀52加工蜗杆的左侧面,右刃车刀53加工蜗杆的右侧面,进而加工出蜗杆齿形;通过控制组件400控制传动比和切削速度,以提高切削质量。加工完成后,取下蜗杆并换上下一个蜗杆坯,重复上述操作以重新进行加工。

67.基于上述技术方案,本直廓环面蜗杆车削加工机床通过刀具组件300结构的改进,解决了应用于直廓环面蜗杆加工制造装备无法满足直廓环面蜗杆的加工问题,且加工的蜗杆更接近蜗杆理论值,加工质量好。

68.刀盘31构造为圆盘形状,刀盘31上安装了槽底车刀51、左刃车刀52和右刃车刀53三种切削刀具500,槽体车刀切削出蜗杆的基础形状,左刃车刀52和右刃车刀53刀刃为直线,加工的蜗杆齿面是不可展的直纹曲面,更接近与理论值。同时,通过多个切削组的设置增加刀盘31转动一周过程中切削蜗杆坯的次数,大大提高了加工效率;且每把切削刀具500只有单刃参与切削,有助于减小切削力,提高加工精度和刀具500使用寿命。

69.此外,加工过程中,刀盘31上2-3把切削刀具500参与切削,切削更为平稳,抵消切削力对蜗杆加工精度的影响。且实际加工时,根据蜗杆的直径适当增减刀盘31的直径,以达到最佳切削效果。

70.下面结合本直廓环面蜗杆车削加工机床各个部件的具体结构对切削加工进行进一步说明:

71.在本实施例中,驱动组件200包括主轴电机201和主轴202,主轴电机201的输出端通过第一减速机203连接主轴202,主轴202转动设置在机床本体100上;基于上述技术方案,通过第一减速机203降速,既降低负载的惯量,又实现转速匹配,同时,传递扭矩且可以提高输出扭矩。

72.优选地,机床本体100上设有箱体或罩体以遮挡驱动组件200,以避免灰尘等杂质的附着和侵蚀,以提高驱动组件200内各个部件的使用寿命。且驱动组件200具有结构简单、经济成本低的优点。

73.工作时,启动主轴电机201,主轴电机201的驱动力经第一减速机203传递至主轴202上,主轴202在该驱动力作用下转动,设置在主轴202上的卡盘204以及卡接在卡盘204上的蜗杆坯也转动,其中,蜗杆坯的转动也就是蜗杆加工中的主运动。

74.在一种可能的实现方式中,尾座101滑动设置在机床本体100上并位于主轴202的对侧,尾座101与主轴202间的间隙为所述的蜗杆夹持部;且主轴202上设有用于卡接蜗杆坯的卡盘204,尾座101上设有用于抵顶蜗杆坯的顶尖102。

75.基于上述技术方案,尾座101的滑动可以调节尾座101与卡盘204的间距,以适配不同长度的蜗杆的加工需求。同时,工作人员夹持蜗杆坯时,蜗杆坯一端卡接在卡盘204上,蜗杆坯另一端与顶尖102抵接即可。尾座101的滑动以便于安装蜗杆坯和取下加工好的蜗杆。

76.在本实施例中,刀具组件300包括位于机床本体100上的刀具组件体32、转动设置在刀具组件体32上的刻度盘手柄33和固定连接刀具组件体32上的电动机34,刀具组件体32通过燕尾导轨与机床本体100相连,刻度盘手柄33和电动机34分别位于刀具组件体32的两端,刻度盘手柄33的输出端连接燕尾导轨,电动机34的输出端通过第二减速机35连接刀盘31。

77.基于上述技术方案,刀具组件体32为刀具组件300中连接机床本体100的部分,其可以构造为任意合适的形状。刀具组件体32为刻度盘手柄33以及电动机34等部件提供了安装空间,同时刀具组件体32罩住燕尾导轨,通过转动刻度盘手柄33以使得刀具组件体32在机床本体100上实现横向移动,进而调节刀盘31与蜗杆坯之间的距离,该运动也就是蜗杆加工中的进给运动,最终达到调节车削组进给深度以及控制蜗杆尺寸的目的。电动机34的驱

动力经第二减速机35传递至刀盘31,刀盘31在该驱动力作用下转动,设置在刀盘31上的车削组也转动,其中,刀盘31的转动也就是蜗杆加工中的展成运动。

78.进一步,第二减速机35的作用与第一减速机203相同,在此不再赘述。同时,第一减速机203和第二减速机35可以选用任意合适的市售型号。此外,第二减速机35提高了切削加工的精度,也提高了刀盘31扭矩的稳定性,有助于提高加工质量。

79.工作时,工作人员启动电动机34,以使刀盘31转动,操作刻度盘手柄33以使刀盘31接近蜗杆坯,以使车削组与蜗杆坯啮合。而刀盘31上有槽底车刀51、左刃车刀52和右刃车刀53三种切削刀具500,三者各自加工蜗杆的不同面并相互配合以切出蜗杆齿形,蜗杆齿面形状和尺寸接近理论状态。

80.在本实施例中,控制组件400包括变频模块410和微调模块420,变频模块410包括与驱动组件200电连接的第一变频器411和与刀具组件300电连接的第二变频器412,微调模块420包括与第一变频器411电连接的第一微调器421、与第二变频器412电连接的第二微调器422和同时电连接第一变频器411与第二变频器412的总微调器423。

81.具体来说,第一变频器411连接主轴电机201,第二变频器412连接电动机34,基于此,通过变频模块410控制可以控制主轴202和刀盘31各自的转速。进一步,通过第一微调器421控制第一变频器411的工作,通过第二微调器422控制第二变频器412的工作,以形成控制链,方便于工作人员进行调节,以使主轴202和刀盘31间形成任意恒定的传动比,以满足不同规格蜗杆加工的需要。且通过总微调器423的设置同时控制主轴电机201和电动机34的工作,以使主轴202和刀盘31之间形成最佳的切削速度,以提高加工质量。

82.容易理解的,第一变频器411和第二变频器412可以选用任意合适的市售变频设备,第一微调器421、第二微调器422和总微调器4232可以选用任意合适的市售微调设备。

83.在本实施例中,刀盘31包括上刀盘311和下刀盘312,其中,上刀盘311的中部设有上刀盘轴孔301,下刀盘312的中部设有下刀盘轴孔302,下刀盘轴孔302的外侧设有若干个均布在下刀盘312周向上的刀具固定槽303;

84.当上刀盘311通过第一螺栓304连接下刀盘312时,上刀盘轴孔301和下刀盘轴孔302同轴并连通为传动孔,传动孔上穿设有旋转轴351,旋转轴351的端部通过压板305与上刀盘311相连,旋转轴351通过平键306与下刀盘312相连。

85.基于上述技术方案,通过第一螺栓304将上刀盘311和下刀盘312连接为一个整体,刀具500插接在刀具固定槽303内并为上刀盘311所压,以实现刀具500的固定。通过上刀盘轴孔301和下刀盘轴孔302形成传动孔,传动孔连接旋转轴351,而旋转轴351即为第二减速机35上的一部分,扭矩将通过平键306传递至下刀盘312。平键306不与上刀盘311接触,以避免上刀盘311与下刀盘312之间出现错动。

86.如图7所示,旋转轴351的端部与上刀盘311的端面平齐,上刀盘311上设有压板305,压板305通过螺钉连接旋转轴351。同时,压板305施加压力至上刀盘311上,既可以提高对刀具500的压力,又使得上刀盘311与下刀盘312紧贴程度增加。

87.可选地,如图9所示,每个刀具固定槽303上插接有一个刀具500,该刀具500为槽底车刀51、左刃车刀52或右刃车刀53,基于此,扩大了相邻刀具500之间的间距,以保证每次只有2-3把刀具500车削蜗杆坯。

88.优选地,第一螺栓304位于相邻刀具固定槽303之间,上刀盘311上还设有用于连接

刀具500的副螺栓307,且每个刀具500连接两个副螺栓307。基于此,通过副螺栓307增加刀具500的连接点,使刀具500更好固定在刀具固定槽303上,避免刀具500在切削过程中出现扰动。

89.对于刀具固定槽,刀具固定槽303设有若干个均布在下刀盘312周向上,且刀具固定槽303以下刀盘轴孔302为中心均布在下刀盘312上。在一种可能的实现方式中,下刀盘312上设有12个刀具固定槽303,相应地,车削组共有4个,槽底车刀51、左刃车刀52和右刃车刀53各有4把,且每个车削组中,槽底车刀51、左刃车刀52和右刃车刀53沿刀盘31圆周方向依次固定在刀具固定槽303上。基于上述设计方案,刀盘31每转一周蜗杆被切削12次,切实提高了切削效率。

90.在本实施例中,刀具固定槽303内可拆卸设有刀具500,刀具500包括刀体501、刀芯502、刀头503和刀片504,刀芯502插接在刀体501上并延伸至刀体501一端的外侧,刀体501在该端设有刻度盘505;

91.刀头503包括适配于刻度盘505的柱台503a和用于放置刀片504的承台503b,柱台503a一侧设有适配于刀芯502的插槽,柱台503a另一侧连接所述承台503b,柱台503a上还设有位于承台503b侧面的连接槽506,连接槽506上可拆卸设有第二螺栓507,相应地,刻度盘505上设有适配于第二螺栓507的连接孔;

92.承台503b的顶面为适配于刀片504的放置面,刀片504通过第三螺栓508连接承台503b,刀片504上设有压块509,压块509通过第四螺栓510连接承台503b;

93.刀片504具有多个工作面,其中一个工作面设有一个切削刃511,以分别形成所述的槽底车刀51、左刃车刀52或右刃车刀53。

94.基于上述技术方案,刀体501的大部分将插接至刀具固定槽303内,则刀体501的形状适配于刀具固定槽303,以增加二者的接触面积,以提高稳定性,减少扰动。刀芯502安装在刀体501内并连接刀体501与刀头503,有助于提高刀具500的刚度,以扩大刀具500的使用范围。刀头503分为连接刀体501的柱台503a和用于安放刀片504的承台503b,刀片504通过第三螺栓508固定在承台503b上,刀片504的上方设有压块509以压紧第三螺栓508,实现二次压紧,以确保刀片504在车削过程中不会出现扰动。

95.刀片504上设有切削刃511,通过限定切削刃511所在的工作面,即可分别制作出槽底车刀51、左刃车刀52或右刃车刀53,基于此,实现了模块化设计,简化了刀具500结构,有效降低了刀具500的经济成本。进一步,承台503b的形状适配于刀片504的形状,在保证切削效果的基础上延长刀片504的使用寿命。

96.那么在实际使用时,规格确定的条件下,刀体501和刀芯502可以就单一规格准备多份,刀头503根据刀片504的形状准备至少两种,以确保正常使用。

97.进一步,刀具500与刀盘31为可拆卸连接,刀具500也构造为可拆卸结构,可以根据蜗杆模数和包络角度,更换不同尺寸的刀盘31、增减刀具500数量或更换刀头503,提供多种解决方案,既适应不同模数蜗杆的加工,又提高了使用的方便性,还可以保障了加工质量。

98.优选地,刀芯502选用硬质合金制成,其中,硬质合金具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,特别是它的高硬度和耐磨性。或者,刀芯502也可以选用任意合适的其他材料制成。

99.在一种可能的实现方式中,连接槽506构造为弧形槽,以使刀头503能够以刀芯502

为中心相对刀体501转动,转动的最大范围为弧形槽的弧长,刻度盘505的外周上设有用以显示角度的刻度512。基于上述技术方案,以使刀头503和刀体501相互转动,则可根据蜗杆模数和导程更换刀具500角度,以满足不同螺旋角的加工需要,适应不同模数蜗杆的加工,扩大了使用范围。

100.优选地,刻度盘505外设置刻度512,以辅助工作人员掌握实际转动角度的数值,达到精确加工的要求,有助于提高加工质量。

101.可选地,刀头503相对刀体501转动范围为正负10

°

。

102.在一种可能的实现方式中,刻度盘505的侧面上设有用于第一端面齿,相应地,柱台503a的侧面上设有适配于第一端面齿的第二端面齿。基于上述技术方案,刀体501连接刀头503时,第一端面齿和第二端面齿相互啮合,以形成牢固的位置关系,满足二者连接的需求,也降低车削过程中刀头503相对刀体501错动的概率,保证了车削的质量。

103.对于刀头503的形状,列举出下列可行的实施方案:

104.在一种可能的实现方式中,如图10-图13所示,形成所述左刃车刀52或右刃车刀53时,刀片504为不对称三角形结构,所述切削刃511位于不对称三角形结构的侧面。

105.在另一种可能的实现方式中,如图14所示,形成所述槽底车刀51时,刀片504为矩形结构,所述切削刃511位于矩形结构的前端面上。

106.基于上述技术方案,以使刀片504的结构简单化,降低制造成本,节约材料。且容易理解的,承台503b的形状也构造成不对称三角形结构或矩形结构。

107.可选地,槽底车刀51的回转半径为刀盘31半径与蜗杆齿顶间隙之和,左刃车刀52的回转半径和右刃车刀53的回转半径均为刀盘31半径。基于此,以确保三种刀具500各自切削所设计的加工面,且切削过程中三种刀具500不会同时车削三个加工面,降低了单齿切削力,降低刀具500折断的概率,刀具500寿命更长。

108.可选地,切削刃511的前角为24

°‑

26

°

,切削刃511的后角为4

°‑6°

;基于此,一方面保证了刀片504的锋利程度和刀片504的强度,另一方面使得卷屑槽的形状更加圆弧,切削摩擦更小,刀片504的损耗降低,且切削过程中产生的断屑更容易排出,减少了断屑残留。

109.优选地,切削刃511的前角为25

°

,切削刃511的后角为5

°

。

110.本实施例在所述的直廓环面蜗杆车削加工机床的基础上,介绍一种直廓环面蜗杆车削加工方法,所述的直廓环面蜗杆车削加工方法包括以下步骤:

111.s100连接:通过所述的直廓环面蜗杆车削加工机床夹持蜗杆坯;

112.s200车削:启动所述的直廓环面蜗杆车削加工机床以加工蜗杆坯为蜗杆;

113.其中,步骤车削包括以下运动:

114.主运动:通过驱动组件200驱动蜗杆坯旋转;

115.展成运动:刀盘31转动并与蜗杆坯形成啮合运动关系,且蜗杆坯每转1转,刀盘31转k/z转,其中,k为蜗杆的头数,z为刀盘31上刀具500的个数;

116.进给运动:在刀具组件300的驱动下,刀盘31沿蜗杆坯的径向作垂直进给运动,以切出蜗杆的全齿宽。

117.步骤s200车削包括以下步骤:

118.s201:启动驱动组件200和刀具组件300,驱动组件200驱动蜗杆坯旋转,刀具组件300驱动刀盘31转动;

119.s202:通过控制组件400以使刀盘31和蜗杆坯按照固定传动比做相对旋转运动;

120.s203:槽底车刀51、左刃车刀52和右刃车刀53依次车削蜗杆齿槽底面、蜗杆左侧面和蜗杆右侧面;

121.s204:刀具组件300带动刀盘31做横向进给。

122.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。