1.本发明涉及湿式脱硫脱硝技术领域,特别涉及一种水泥窑尾中再生烟气湿式脱硫脱硝运行装置及方法。

背景技术:

2.水泥窑尾中再生烟气的脱硫脱硝通常采用催化还原法,因其无二次污染排放问题,脱硝效率高,可以实现超净排放,运行可靠稳定、适应负荷波动等优点,广泛的应用在各个工矿企业中。对于水泥窑尾中再生烟气的脱硫脱硝已有相关专利,比如申请号:cn201911338183.7公开了一种水泥烟气的脱硫脱硝系统,通过碱性吸收剂反应脱除硫氧化物和氮氧化物;设置在吸收塔的入口烟道上的氧化装置,氧化剂制备装置制得的第二脱硝剂通过高密度喷射混合装置喷入烟气中,该专利利用sncr脱硝装置和氧化脱硝装置实现了两级脱硝,脱硝效率高,克服了单级脱硝效率低的缺陷,且投资与运行费用较低,二次脱硝过程可同时实现脱硫脱硝,从而达到高效脱硫脱硝。

3.然而上述专利虽然解决了单级脱硝效率低的问题,但是在实际使用过程中仍存在以下几点问题:

4.1、水泥窑尾飞灰中cao含量高,粘性大;且飞灰粒径小,飞灰与催化剂接触时极易吸附在催化剂表面堵塞催化剂微孔,造成催化剂活性下降,影响催化剂的使用寿命。

5.2、水泥窑尾烟气中灰尘含量较高,直径较大,传统的收尘器在进行灰尘收集的过程中导致滤孔的堵塞,影响现有技术中收尘器的过滤效率,影响烟气的排放。

6.3、无法对水泥窑尾烟气进行导向,导致烟气在设备中倒流的情况,无法保证喷淋层与烟气的逆向接触。

技术实现要素:

7.本发明的目的在于提供一种水泥窑尾中再生烟气湿式脱硫脱硝运行装置及方法,通过过滤烟气中大颗粒灰尘和杂质,对滤尘漏斗进行清理的同时对滤尘漏斗表面造成震动,排烟风扇带动烟气输送至排烟管内,保证了烟气在收尘箱内的流速,提高过滤效率,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:

9.一种水泥窑尾中再生烟气湿式脱硫脱硝运行装置,包括窑尾烟气除尘机构、烟气脱硝机构和湿式脱硫机构,窑尾烟气除尘机构包括窑尾袋连接管、收尘箱和排烟管,收尘箱一侧与窑尾袋连接管固定连接,收尘箱表面开设有观察窗,观察窗一侧通过铰链与收尘箱开合连接,收尘箱上表面与排烟管固定连接,烟气脱硝机构包括脱硝塔和脱硝管道,脱硝塔上表面与排烟管一端固定连接,脱硝塔一侧与脱硝管道固定连接,湿式脱硫机构包括脱硫塔和脱硫管道,脱硫塔一侧与脱硝管道一端固定连接,脱硫塔上表面与脱硫管道固定连接。

10.进一步的,收尘箱上端设置有与排烟管相适配的排烟口,收尘箱内壁分别安装有排烟风扇和滤尘漏斗,排烟风扇安装在滤尘漏斗上方,滤尘漏斗下表面通过螺栓与第一电

机固定连接,第一电机下表面通过螺栓与收尘箱内壁下表面固定连接,滤尘漏斗表面分别设置有均匀分布的滤尘孔。

11.进一步的,滤尘漏斗内壁设置有滤尘刷条,滤尘刷条设置为与滤尘漏斗内壁相适配的倾斜柱体,靠近滤尘漏斗内壁一侧设置有刷头,刷头与滤尘漏斗内壁接触,滤尘刷条下表面通过螺栓与偏心板一端固定连接,偏心板另一端通过螺栓与第一电机的电机轴固定连接。

12.进一步的,脱硝塔上表面两侧分别安装有防尘箱,防尘箱内壁设置有与齿环相适配的滑槽,齿环与防尘箱滑动连接,脱硝塔设置有与齿环相适配的活动槽,脱硝塔内分别安装有烟气导向装置、第一反应装置和第二反应装置,第二反应装置设置在第一反应装置下方并与脱硝塔内壁紧密连接,第二反应装置下方一侧设置有与脱硝管道相连通的开口。

13.进一步的,烟气导向装置包括导向辊、支撑辊和第二电机,导向辊分别对称设置在支撑辊两侧,导向辊表面设置有均匀分布的扇叶,支撑辊一端通过轴承与防尘箱内壁转动连接,支撑辊另一端与第二电机的电机轴固定连接,第二电机与防尘箱内壁固定连接,支撑辊上套有传动盘,传动盘表面设置有齿轮部,齿环内壁设置有内齿轮槽,齿轮部与内齿轮槽啮合。

14.进一步的,齿轮部设置在传动盘一侧,内齿轮槽中心对称设置在齿环内侧,齿轮部设置为均匀分布的齿牙,内齿轮槽设置为与齿牙相对应的齿槽。

15.进一步的,第一反应装置包括第一蜂窝催化板、第二蜂窝催化板和固定导套,固定导套外壁设置有对称的导向滑条,脱硝塔内壁设置有供导向滑条移动的导向槽,固定导套内壁分别与第一蜂窝催化板和第二蜂窝催化板固定连接,导向滑条上表面分别通过撑杆与齿环固定连接。

16.进一步的,第二反应装置包括催化板本体和金属钢网,金属钢网与脱硝塔内壁固定连接,催化板本体与金属钢网固定连接。

17.进一步的,脱硫塔内壁分别设置有喷淋层和除雾器,喷淋层由喷淋水管和喷淋头本体构成,喷淋层设置为三组且分别平行设置,喷淋水管分别贯穿脱硫塔一侧通过管道与外接水源相连通,除雾器设置在喷淋层上端,脱硫塔上表面设置有与脱硫管道相适配的开口,脱硫管道与排烟塔相连通。

18.本发明提供另一种技术方案,一种水泥窑尾中再生烟气湿式脱硫脱硝运行装置的运行方法,包括以下步骤:

19.步骤一:水泥窑尾中的烟气通过窑尾袋连接管进入收尘箱内,将烟气中的大颗粒灰尘和杂质进行初步过滤;

20.步骤二:过滤后的烟气通过排烟风扇加入排入排烟管,配合导向辊将烟气依次输送至第一反应装置和第二反应装置进行反应,进行脱硝;

21.步骤三:脱硝后的烟气通过脱硝管道进入脱硫塔内,喷淋层与烟气逆向接触喷淋,充分反应脱硫,脱硫后的净烟气去除水汽后排向排烟塔进行排放。

22.与现有技术相比,本发明的有益效果是:

23.1.通过将水泥窑尾烟气通过滤尘漏斗下端过滤至滤尘漏斗上端,过滤烟气中大颗粒灰尘和杂质,第一电机带动滤尘刷条在滤尘漏斗内转动,对滤尘漏斗进行清理的同时对滤尘漏斗表面造成震动,将滤尘漏斗外侧的灰尘抖落,避免滤孔的堵塞,排烟风扇带动烟气

输送至排烟管内,保证了烟气在收尘箱内的流速,提高过滤效率。

24.2.通过第二电机带动支撑辊转动,从而导向辊带动扇叶同步转动,对其内部的烟气进行导向,将烟气向第一反应装置和第二反应装置处输送,支撑辊转动的同时带动传动盘同步转动,与其啮合的齿环在传动盘转动的同时进行上下往复运动,从而带动第一反应装置上下移动,保证烟气与第一反应装置和第二反应装置充分接触反应,防止烟气倒流,提高烟气脱销效率。

25.3.通过第一蜂窝催化板和第二蜂窝催化板对烟气进行催化,同时在受烟气灰分磨损时,不影响催化剂性能,通过固定导套的上下移动对第一蜂窝催化板和第二蜂窝催化板造成震动,配合催化板本体以金属钢网为基材,具有柔性结构,烟气流过催化板本体时,催化剂单板在烟气中不停振动,使飞灰难以附着于催化剂表面,使两种催化剂的优点都得到了充分使用。

附图说明

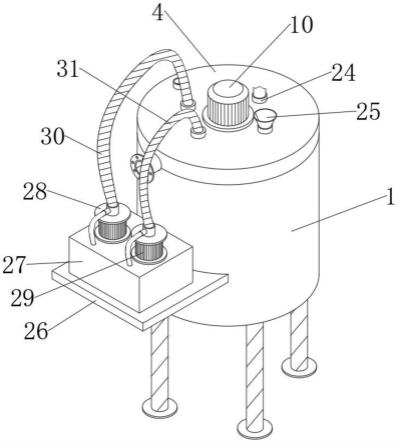

26.图1为本发明的整体结构轴测图;

27.图2为本发明的收尘箱轴测图;

28.图3为本发明的收尘箱剖视轴测图;

29.图4为本发明的滤尘漏斗剖视轴测图;

30.图5为本发明的脱硝塔局部剖视轴测图;

31.图6为本发明的烟气导向装置与第一反应装置和第二反应装置连接轴测图;

32.图7为本发明的第一反应装置分解轴测图;

33.图8为本发明的脱硫塔轴测图。

34.图中:1、窑尾烟气除尘机构;11、窑尾袋连接管;12、收尘箱;13、排烟管;14、观察窗;15、排烟口;16、排烟风扇;17、滤尘漏斗;18、第一电机;19、滤尘刷条;191、偏心板;2、烟气脱硝机构;21、脱硝塔;22、脱硝管道;23、防尘箱;24、齿环;241、内齿轮槽;25、烟气导向装置;251、导向辊;252、支撑辊;253、第二电机;254、传动盘;255、齿轮部;256、扇叶;26、第一反应装置;261、第一蜂窝催化板;262、第二蜂窝催化板;263、固定导套;264、导向滑条;27、第二反应装置;271、催化板本体;272、金属钢网;28、撑杆;3、湿式脱硫机构;31、脱硫塔;311、喷淋层;312、除雾器;32、脱硫管道。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.为了解决传统的窑尾生料车间布置紧凑,生产线建设规划时无法给脱硫系统和脱硝系统预留空间,脱硫脱硝运行装置占地面积大的技术问题,请参阅图1,本实施例提供以下技术方案:

37.一种水泥窑尾中再生烟气湿式脱硫脱硝运行装置,包括窑尾烟气除尘机构1、烟气脱硝机构2和湿式脱硫机构3,窑尾烟气除尘机构1包括窑尾袋连接管11、收尘箱12和排烟管

13,收尘箱12一侧与窑尾袋连接管11固定连接,收尘箱12表面开设有观察窗14,观察窗14一侧通过铰链与收尘箱12开合连接,收尘箱12上表面与排烟管13固定连接,烟气脱硝机构2包括脱硝塔21和脱硝管道22,脱硝塔21上表面与排烟管13一端固定连接,脱硝塔21一侧与脱硝管道22固定连接,湿式脱硫机构3包括脱硫塔31和脱硫管道32,脱硫塔31一侧与脱硝管道22一端固定连接,脱硫塔31上表面与脱硫管道32固定连接。

38.具体的,通过窑尾烟气除尘机构1、烟气脱硝机构2和湿式脱硫机构3通过管道连接,整体结构紧凑,占地面积小,大大降低了脱硫系统和脱硝系统的设计、施工、安装难度。

39.为了解决传统的收尘器在进行灰尘收集的过程中导致滤孔的堵塞,影响现有技术中收尘器的过滤效率,影响烟气的排放的技术问题,请参阅图2-4,本实施例提供以下技术方案:

40.收尘箱12上端设置有与排烟管13相适配的排烟口15,收尘箱12内壁分别安装有排烟风扇16和滤尘漏斗17,排烟风扇16安装在滤尘漏斗17上方,滤尘漏斗17下表面通过螺栓与第一电机18固定连接,第一电机18下表面通过螺栓与收尘箱12内壁下表面固定连接,滤尘漏斗17表面分别设置有均匀分布的滤尘孔,滤尘漏斗17内壁设置有滤尘刷条19,滤尘刷条19设置为与滤尘漏斗17内壁相适配的倾斜柱体,靠近滤尘漏斗17内壁一侧设置有刷头,刷头与滤尘漏斗17内壁接触,滤尘刷条19下表面通过螺栓与偏心板191一端固定连接,偏心板191另一端通过螺栓与第一电机18的电机轴固定连接。

41.具体的,通过将水泥窑尾烟气通过滤尘漏斗17下端过滤至滤尘漏斗17上端,过滤烟气中大颗粒灰尘和杂质,第一电机18带动滤尘刷条19在滤尘漏斗17内转动,对滤尘漏斗17进行清理的同时对滤尘漏斗17表面造成震动,将滤尘漏斗17外侧的灰尘抖落,避免滤孔的堵塞,排烟风扇16带动烟气输送至排烟管13内,保证了烟气在收尘箱12内的流速,提高过滤效率。

42.为了解决现有技术中无法对水泥窑尾烟气进行导向,导致烟气在设备中倒流的情况,无法保证喷淋层与烟气的逆向接触的技术问题,请参阅图5-7,本实施例提供以下技术方案:

43.脱硝塔21上表面两侧分别安装有防尘箱23,防尘箱23内壁设置有与齿环24相适配的滑槽,齿环24与防尘箱23滑动连接,脱硝塔21设置有与齿环24相适配的活动槽,脱硝塔21内分别安装有烟气导向装置25、第一反应装置26和第二反应装置27,第二反应装置27设置在第一反应装置26下方并与脱硝塔21内壁紧密连接,第二反应装置27下方一侧设置有与脱硝管道22相连通的开口;

44.烟气导向装置25包括导向辊251、支撑辊252和第二电机253,导向辊251分别对称设置在支撑辊252两侧,导向辊251表面设置有均匀分布的扇叶256,支撑辊252一端通过轴承与防尘箱23内壁转动连接,支撑辊252另一端与第二电机253的电机轴固定连接,第二电机253与防尘箱23内壁固定连接,支撑辊252上套有传动盘254,传动盘254表面设置有齿轮部255,齿环24内壁设置有内齿轮槽241,齿轮部255与内齿轮槽241啮合,齿轮部255设置在传动盘254一侧,内齿轮槽241中心对称设置在齿环24内侧,齿轮部255设置为均匀分布的齿牙,内齿轮槽241设置为与齿牙相对应的齿槽。

45.具体的,通过第二电机253带动支撑辊252转动,从而导向辊251带动扇叶256同步转动,对其内部的烟气进行导向,将烟气向第一反应装置26和第二反应装置27处输送,支撑

辊252转动的同时带动传动盘254同步转动,与其啮合的齿环24在传动盘254转动的同时进行上下往复运动,从而带动第一反应装置26上下移动,保证烟气与第一反应装置26和第二反应装置27充分接触反应,防止烟气倒流,提高烟气脱销效率。

46.工作原理:第二电机253转动,带动传动盘254同步转动,传动盘254上的齿轮部255与齿环24内一侧的内齿轮槽241啮合,带动齿环24向上水平移动,当齿轮部255的最外侧齿牙与内齿轮槽241下端齿槽啮合时,齿轮部255的最内侧齿牙与齿环24内另一侧的内齿轮槽241下端齿槽啮合,从而带动齿环24向下水平移动,以此类推,实现齿环24的往复运动。

47.为了解决飞灰与催化剂接触时极易吸附在催化剂表面堵塞催化剂微孔,造成催化剂活性下降,影响催化剂的使用寿命的技术问题,请参阅图7-8,本实施例提供以下技术方案:

48.第一反应装置26包括第一蜂窝催化板261、第二蜂窝催化板262和固定导套263,固定导套263外壁设置有对称的导向滑条264,脱硝塔21内壁设置有供导向滑条264移动的导向槽,固定导套263内壁分别与第一蜂窝催化板261和第二蜂窝催化板262固定连接,导向滑条264上表面分别通过撑杆28与齿环24固定连接,第二反应装置27包括催化板本体271和金属钢网272,金属钢网272与脱硝塔21内壁固定连接,催化板本体271与金属钢网272固定连接;

49.脱硫塔31内壁分别设置有喷淋层311和除雾器312,喷淋层311由喷淋水管和喷淋头本体构成,喷淋层311设置为三组且分别平行设置,喷淋水管分别贯穿脱硫塔31一侧通过管道与外接水源相连通,除雾器312设置在喷淋层311上端,脱硫塔31上表面设置有与脱硫管道32相适配的开口,脱硫管道32与排烟塔相连通。

50.具体的,通过第一蜂窝催化板261和第二蜂窝催化板262对烟气进行催化,同时在受烟气灰分磨损时,不影响催化剂性能,通过固定导套263的上下移动对第一蜂窝催化板261和第二蜂窝催化板262造成震动,避免飞灰与催化剂接触时吸附在催化剂表面堵塞催化剂微孔,造成催化剂活性下降的情况,配合催化板本体271以金属钢网272为基材,具有柔性结构,烟气流过催化板本体271时,催化剂单板在烟气中不停振动,使飞灰难以附着于催化剂表面,使两种催化剂的优点都得到了充分使用;

51.多层的喷淋层311与烟气逆向接触喷淋,充分反应脱硫,脱硫后的净烟气通过除雾器312去除水汽后排向排烟塔进行排放,能够有效脱除烟气中的so2、no

x

及颗粒物,满足烟气排放标准且有良好的的操作弹性。

52.为了更好地展现水泥窑尾中再生烟气湿式脱硫脱硝运行装置的运行流程,本实施例提出一种水泥窑尾中再生烟气湿式脱硫脱硝运行装置的运行方法,包括以下步骤:

53.步骤一:水泥窑尾中的烟气通过窑尾袋连接管11进入收尘箱12内,将烟气中的大颗粒灰尘和杂质进行初步过滤,为后续的脱硝脱硫减轻工作压力,防止大颗粒灰尘和杂质造成第一反应装置26的堵塞;

54.步骤二:过滤后的烟气通过排烟风扇16加入排入排烟管13,配合导向辊251将烟气依次输送至第一反应装置26和第二反应装置27进行反应,进行脱硝,使第一反应装置26和第二反应装置27中两种催化剂的优点都得到了充分使用;

55.步骤三:脱硝后的烟气通过脱硝管道22进入脱硫塔31内,喷淋层311与烟气逆向接触喷淋,充分反应脱硫,脱硫后的净烟气去除水汽后排向排烟塔进行排放,能够有效脱除烟

气中的so2、no

x

及颗粒物,满足烟气排放标准且有良好的的操作弹性。

56.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。