1.本实用新型涉及三氯化铝反应炉领域,特别涉及一种可充分利用余热的三氯化铝反应炉。

背景技术:

2.生产三氯化铝的过程中,氯气通入铝水中,在氯化反应炉内进行氯化反应,生成的三氯化铝升华物经生产管道进入捕集器,此反应为放热反应,在生产中,会产生大量的热放出,反应炉附近的温度高达500℃左右,因此需要一种可充分利用余热的三氯化铝反应炉;

3.但是现有的三氯化铝反应炉在使用时存在着一定的不足之处有待改善,首先,现有的三氯化铝反应炉,在使用的时候,不能设置余热收集装置,生产三氯化铝为放热反应,使反应炉的内部温度过高,从而使厂房内部的温度过高;其次,现有的三氯化铝反应炉,在使用的时候,不能对残留在反应炉内部的铝灰进行清理。

技术实现要素:

4.本实用新型的主要目的在于提供一种可充分利用余热的三氯化铝反应炉,可以有效解决背景技术中:现有的三氯化铝反应炉,在使用的时候,不能设置余热收集装置,生产三氯化铝为放热反应,使反应炉的内部温度过高,从而使厂房内部的温度过高;其次,现有的三氯化铝反应炉,在使用的时候,不能对残留在反应炉内部的铝灰进行清理的技术问题。

5.为实现上述目的,本实用新型采取的技术方案为:

6.一种可充分利用余热的三氯化铝反应炉,包括炉体,所述炉体的前端固定安装有控制器,所述炉体的上端固定连接有氯气通管,所述炉体的上端靠近氯气通管的一侧固定连接有铝液管,所述炉体的一侧设置有余热循环箱,所述余热循环箱的上端固定连接有进水管,所述余热循环箱上端与炉体上端之间通过气管和除灰管连接。

7.作为本实用新型的进一步方案,所述余热循环箱的外部同样固定安装有控制器,所述余热循环箱的内部固定安装有隔热层,所述余热循环箱的内部固定安装有保温层,所述余热循环箱的内部设置有连接管和排灰管,所述进水管的内部活动安装有橡皮塞。

8.作为本实用新型的进一步方案,所述连接管与气管相通,所述排灰管与除灰管相通。

9.作为本实用新型的进一步方案,所述气管的一端与炉体的内部相通,所述气管的外部固定安装有控制阀,所述除灰管的一端与炉体的内部相通,且除灰管的外部连接有保护箱。

10.作为本实用新型的进一步方案,所述保护箱的内部设置吸气泵,且保护箱的形状为圆柱形。

11.作为本实用新型的进一步方案,所述炉体的内壁固定安装有导热层,所述导热层与控制器电性连接,所述炉体的上端连接有升华管。

12.与现有技术相比,本实用新型具有如下有益效果:本实用新型中,通过设置的余热

循环箱,在生产三氯化铝之前,将水从进水管送入余热循环箱的内部,在氯气与铝液反应时,此时打开气管外部的控制阀,氯气与铝液反应时放热,热空气通过气管送入余热循环箱的内部,由于水的比热容大,因此通过水换热效果好,从而使炉体内部的温度快速下降,进而使炉体周围的温度快速降低,且反应结束后,产生的三氯化铝通过升华管排出,此时炉体内部留有残留的铝灰,此时启动保护箱内部的吸气泵,进而可有将炉体内部留有残留的铝灰,通过除灰管,再通过排灰管,排入余热循环箱的内部,从而使炉体在下一次使用时,保持干净,设置的余热循环箱不仅可以对炉体的余热进行排放,且便于对炉体产生的铝灰进行收集。

附图说明

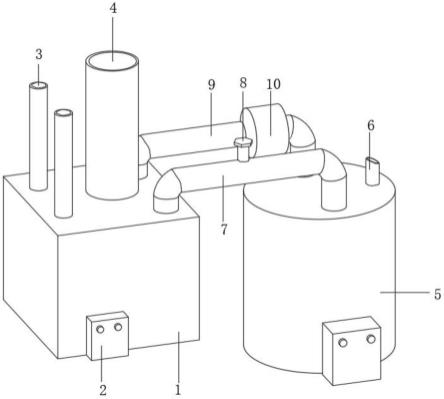

13.图1为本实用新型一种可充分利用余热的三氯化铝反应炉的整体结构示意图;

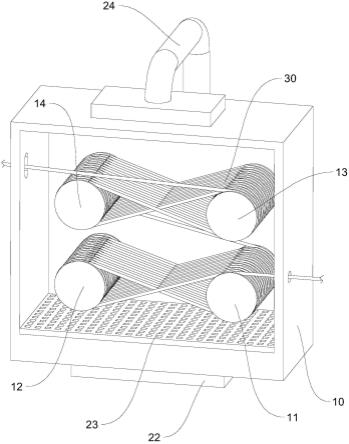

14.图2为本实用新型一种可充分利用余热的三氯化铝反应炉的炉体内部示意图;

15.图3为本实用新型一种可充分利用余热的三氯化铝反应炉的余热循环箱内部示意图;

16.图4为本实用新型一种可充分利用余热的三氯化铝反应炉的保护箱内部示意图。

17.图中:1、炉体;2、控制器;3、氯气通管;4、铝液管;5、余热循环箱;6、进水管;7、气管;8、控制阀;9、除灰管;10、保护箱;11、导热层;12、连接管;13、隔热层;14、排灰管;15、保温层;16、吸气泵。

具体实施方式

18.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

19.如图1-4所示,一种可充分利用余热的三氯化铝反应炉,包括炉体1,炉体1的前端固定安装有控制器2,炉体1的上端固定连接有氯气通管3,炉体1的上端靠近氯气通管3的一侧固定连接有铝液管4,炉体1的一侧设置有余热循环箱5,余热循环箱5的上端固定连接有进水管6,余热循环箱5上端与炉体1上端之间通过气管7和除灰管9连接。

20.在本实施例中,为了便于对反应炉内部的热量进行收集,余热循环箱5的外部同样固定安装有控制器2,余热循环箱5的内部固定安装有隔热层13,余热循环箱5的内部固定安装有保温层15,余热循环箱5的内部设置有连接管12和排灰管14,进水管6的内部活动安装有橡皮塞。

21.在本实施例中,为了便于排气,连接管12与气管7相通,排灰管14与除灰管9相通。

22.在本实施例中,为了便于将热量导出,气管7的一端与炉体1的内部相通,气管7的外部固定安装有控制阀8,除灰管9的一端与炉体1的内部相通,且除灰管9的外部连接有保护箱10。

23.在本实施例中,为了将炉体1内部的铝灰进行收集,保护箱10的内部设置吸气泵16,且保护箱10的形状为圆柱形。

24.在本实施例中,为了便于收集三氯化铝,炉体1的内壁固定安装有导热层11,导热层11与控制器2电性连接,所述炉体1的上端连接有升华管。

25.需要说明的是,本实用新型为一种可充分利用余热的三氯化铝反应炉,在使用时,

首先将铝液通过铝液管4送入炉体1的内部,再将氯气通过氯气通管3送入炉体1的内部,通过设置的余热循环箱5,在生产三氯化铝之前,将水从进水管6送入余热循环箱5的内部,在氯气与铝液反应时,此时打开气管7外部的控制阀8,氯气与铝液反应时放热,热空气通过气管7送入余热循环箱5的内部,由于水的比热容大,因此通过水换热效果好,从而使炉体1内部的温度快速下降,进而使炉体1周围的温度快速降低,且反应结束后,产生的三氯化铝通过升华管排出,此时炉体1内部留有残留的铝灰,此时启动保护箱10内部的吸气泵16,进而可有将炉体1内部留有残留的铝灰,通过除灰管9,再通过排灰管14,排入余热循环箱5的内部,从而使炉体1在下一次使用时,保持干净,设置的余热循环箱5不仅可以对炉体1的余热进行排放,且便于对炉体1产生的铝灰进行收集。

26.本实用新型,通过设置的余热循环箱5,在生产三氯化铝之前,将水从进水管6送入余热循环箱5的内部,在氯气与铝液反应时,此时打开气管7外部的控制阀8,氯气与铝液反应时放热,热空气通过气管7送入余热循环箱5的内部,由于水的比热容大,因此通过水换热效果好,从而使炉体1内部的温度快速下降,进而使炉体1周围的温度快速降低,且反应结束后,产生的三氯化铝通过升华管排出,此时炉体1内部留有残留的铝灰,此时启动保护箱10内部的吸气泵16,进而可有将炉体1内部留有残留的铝灰,通过除灰管9,再通过排灰管14,排入余热循环箱5的内部,从而使炉体1在下一次使用时,保持干净,设置的余热循环箱5不仅可以对炉体1的余热进行排放,且便于对炉体1产生的铝灰进行收集。

27.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。