一种tio2@sns2@sno2双功能复合材料及其制备方法

技术领域

1.本发明涉及一种tio2@sns2@sno2双功能复合材料及其制备方法。

背景技术:

2.随着经济的发展,环境问题吸引着众多科研者的研究兴趣,其中tio2作为一种研究较早的催化材料,已有部分领域应用,虽然tio2材料研究已经成熟,且也已应用,但锐钛矿型tio2的禁带宽度约为3.2ev,而太阳光中只有一小部分能量大于tio2的带隙能量,因此限制了其催化性能,进而限制了其应用。如何改善tio2的催化性能是目前的研究重点。与其他窄带带隙半导体复合和掺杂其他物质以降低带隙,使其可以对可见光响应,充分利用太阳能成为研究的主要方向之一,目前已经有关于tio2与sno2的复合,以及tio2与sns2的复合等,但一般均为两种材料的复合,且催化性能改善也不高。

3.尽管tio2、sns2和sno2等单一材料的制备研究已经取得很大进步,但是制备良好分散性、尺寸均一tio2@sns2@sno2双功能复合材料仍然是非常困难的。

技术实现要素:

4.本发明所要解决的首要技术问题是提供一种工艺简单、成本低、反应周期短、均匀以及稳定的tio2@sns2@sno2双功能复合材料的制备方法。

5.一种tio2@sns2@sno2双功能复合材料的制备方法,包括以下步骤:

6.步骤一,依次将钛酸四丁酯、聚乙烯吡咯烷酮(pvp)和矿物油溶于按一定比例乙醇和醋酸溶液中,每加一次试剂均需搅拌数十分钟,形成混合溶液a;

7.步骤二,将所述混合溶液a进行静电纺丝处理;

8.步骤三,纺丝结束后,收集基板上的纤维,并进行退火处理,即得到二氧化钛纳米管;

9.步骤四,将一定量的四氯化锡和硫代乙酰胺溶于按一定比例乙醇和醋酸溶液中,再加入tio2纳米管,形成混合溶液b;

10.步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,一定温度下反应数小时,即得到tio2@sns2管状片层结构;

11.步骤六,将得到的tio2@sns2管状片层结构置于马弗炉中一定温度下退火数分钟,得到tio2@sns2@sno2双功能管状片层复合结构。

12.进一步地,步骤一所述钛酸四丁酯、pvp和矿物油的量分别为0.5-2g、0.1-1g和0.5-12ml;乙醇与醋酸的体积比为15:1-2:1,只有在此比例范围内,才能很好的配置前驱体液;搅拌时间为30-180min;

13.进一步地,步骤二静电纺丝参数:针头直径为0.2-2mm,针尖与基板之间距离为10-30cm,电压为5-30kv;温度为30-80℃;湿度为10%-50%;

14.进一步地,步骤三的退火温度为300-800℃;退火时间为1-10h;

15.进一步地,步骤四的四氯化锡的量为0.035-3.5g;硫代乙酰胺的量为0.01-2g;乙

醇的量为10-100ml;醋酸的量为0.5-5ml;搅拌时间为10-60min;

16.进一步地,所述步骤五的反应温度为160-240℃;反应时间为12-30h;

17.进一步地,所述步骤六反应温度为200-500℃;反应时间为5-20min。

18.一种上述方法制备的tio2@sns2@sno2双功能复合材料,tio2@sns2@sno2双功能复合材料的长度为0.5-50μm。

19.本技术的有益效果:本发明的tio2@sns2@sno2双功能复合材料的制备方法,无需贵重仪器设备,通过合理的工艺控制,实现tio2@sns2@sno2复合光催化材料的制备。且本技术通过在宽带隙tio2表面包覆窄带隙sns2进而改善材料的带隙,延长光生载流子在不同材料中的输运,进而延长载流子寿命,且带隙差利于载流子的传输,提高吸收光效率,改善催化性能。此外采用纳米管结合表面sns2纳米片结构,提高比表面积,进一步提高光接触及吸附面积,提高催化性能。此外因sns2高温易分解等不稳定,通过将得到的tio2@sns2管状片层结构退火,在表面包覆sno2,借助sno2的稳定性及催化性能,进而提升材料的稳定性。本技术通过结合sns2以及sno2的带隙改进,sno2的稳定性以及纳米管片层结构,得到了大比表面积、催化性能优且稳定的tio2@sns2@sno2双功能复合材料。本发明的原料廉价易得,合成工艺简单,成本低,反应周期短,且对环境无污染。该制备的tio2@sns2@sno2双功能复合材料大小均匀、尺寸可调、分散良好。

附图说明

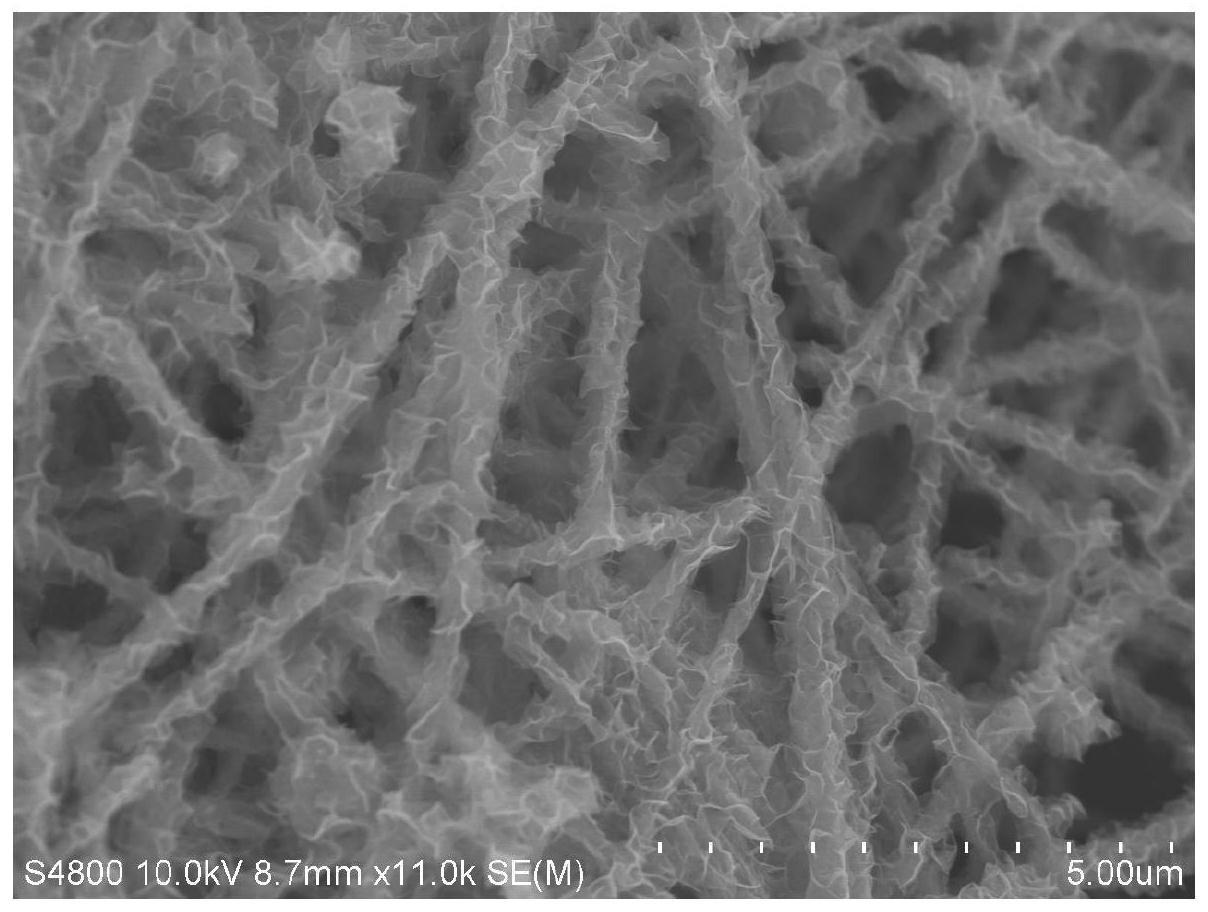

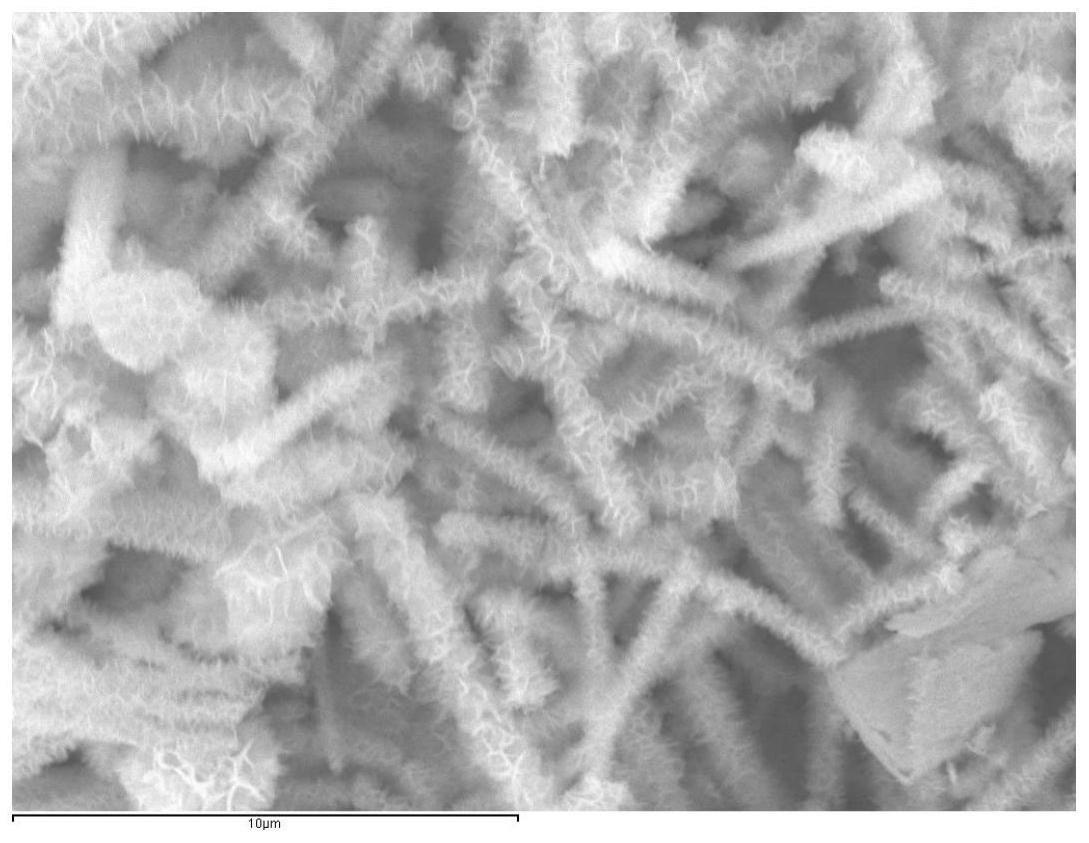

20.图1是实例1所制备tio2纳米管的透射电子显微镜(tem)照片。

21.图2是实例1所制备tio2@sns2@sno2复合材料的扫描电子显微镜(sem)照片。

具体实施方式

22.以下通过具体实施例用于进一步说明本发明描述的方法,但是并不意味着本发明局限于这些实施例。

23.实施例1:

24.一种tio2@sns2@sno2双功能复合材料制备方法,其步骤包括:步骤一,依次将1.02g钛酸四丁酯、0.4g聚乙烯吡咯烷酮(pvp)和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@sns2;步骤六,将tio2@sns2置于马弗炉中400℃氧化10min,得到tio2@sns2@sno2双功能复合材料。

25.附图1和2分别为本实施例制成的tio2纳米管和tio2@sns2@sno2双功能复合材料的tem和sem图,从图中可以看出制备的tio2@sns2@sno2双功能复合材料分散性较好,尺寸比较均匀。

26.对比例

27.分别制备tio2@sns2;tio2@sno2以及tio2@sno2@sns2,经催化性能及稳定性的测试,表明tio2@sno2与tio2@sns2@sno2稳定性较好,tio2@sns2与tio2@sns2@sno2的催化性能较高。这是由于本技术借助sns2的带隙改进,以及sno2的稳定性改进,以及纳米管表面片层结构提升表面积造成的。因而本技术的方法制备的材料,催化性能及稳定性均较高。

28.实施例2:

29.该实施例与实施例1的区别在于步骤一中钛酸四丁酯的量改变为1.36g,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@sns2;步骤六,将tio2@sns2置于马弗炉中400℃氧化10min,得到tio2@sns2@sno2双功能复合材料。

30.实施例3:

31.该实施例与实施例1的区别在于步骤一中乙醇和醋酸的量分别改变为28ml和7ml,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@sns2;步骤六,将tio2@sns2置于马弗炉中400℃氧化10min,得到tio2@sns2@sno2双功能复合材料。

32.实施例4:

33.该实施例与实施例1的区别在于步骤一中搅拌时间改变为30min,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@sns2;步骤六,将tio2@sns2置于马弗炉中400℃氧化10min,得到tio2@sns2@sno2双功能复合材料。

34.实施例5:

35.该实施例与实施例1的区别在于步骤二中针尖与基板之间距离为15cm,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60分钟,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@sns2;步骤六,将tio2@sns2置于马弗炉中400℃氧化10min,得到tio2@sns2@sno2双功能复合材料。

36.实施例6:

37.该实施例与实施例1的区别在于步骤二中电压改变为18kv,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60分钟,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@sns2;步骤六,将tio2@sns2置于马弗炉中400℃氧化10min,得到tio2@sns2@sno2双功能复合材料。

38.实施例7:

39.该实施例与实施例1的区别在于步骤三中退火温度改变为500℃,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@sns2;步骤六,将tio2@sns2置于马弗炉中400℃氧化10min,得到tio2@sns2@sno2双功能复合材料。

40.实施例8:

41.该实施例与实施例1的区别在于步骤三中退火时间改变为2h,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60分钟,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在

600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@sns2;步骤六,将tio2@sns2置于马弗炉中400℃氧化10min,得到tio2@sns2@sno2双功能复合材料。

42.实施例9:

43.该实施例与实施例1的区别在于步骤四中四氯化锡和硫代乙酰胺的量改变为1mmol,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gv和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60分钟,形成混合溶液a;步骤二,将混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@sns2;步骤六,将tio2@sns2置于马弗炉中400℃氧化10min,得到tio2@sns2@sno2双功能复合材料。

44.实施例10:

45.该实施例与实施例1的区别在于步骤四中乙醇和醋酸改变为67ml和3ml,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60分钟,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@sns2;步骤六,将tio2@sns2置于马弗炉中400℃氧化10min,得到tio2@sns2@sno2双功能复合材料。

46.实施例11:

47.该实施例与实施例1的区别在于步骤五中反应温度改变为180℃,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60分钟,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@sns2;步骤

六,将tio2@sns2置于马弗炉中400℃氧化10min,得到tio2@sns2@sno2双功能复合材料。

48.实施例12:

49.该实施例与实施例1的区别在于步骤五中反应时间改变为18h,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60分钟,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@sns2;步骤六,将tio2@sns2置于马弗炉中400℃氧化10min,得到tio2@sns2@sno2双功能复合材料。

50.实施例13:

51.该实施例与实施例1的区别在于步骤六中反应温度改变为420℃,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@sns2;步骤六,将tio2@sns2置于马弗炉中400℃氧化10min,得到tio2@sns2@sno2双功能复合材料。

52.实施例14:

53.该实施例与实施例1的区别在于步骤六中氧化时间改变为5min,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@sns2;步骤六,将tio2@sns2置于马弗炉中400℃氧化10min,得到tio2@sns2@sno2双功能复合材料。

54.只有采用本技术的参数范围内的方法才可得到本技术的均匀的,催化性能及稳定性能较佳的tio2@sns2@sno2双功能复合材料。只有在本技术上述实施例范围内的参数才能得到均匀、稳定性较高的材料,本技术范围外的方法,均不能得到均匀性、稳定性聚佳的材料。

55.以上所述,仅是本专利的较佳实施例而已,并非对本发明作任何形式上的限制。任

何熟悉本领域的技术人员,在不脱离本技术方案范围情况下,都可利用上述揭示的方法和技术内容对本技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。