1.本实用新型涉及一种机械手,特别设计一种以臂的运动为特征的机械手。

背景技术:

2.在近年来消费细分化浪潮的推动下,卷烟消费也呈现多元化个性化态势,异型烟的销量也呈现逐年递增趋势,尤其是元春销售旺季,商业企业异型烟的分拣矛盾更加激化,充分暴露在分拣过程中,成为分拣“痛点”。异型烟订单量的增长,既是卷烟行业深入推进供给侧结构性改革过程中的珍贵机遇,也为商业企业的异型烟分拣工作带来了新的挑战。

3.为了针对上述技术问题,现有技术中,专利号为zl 201821167795.5的公开文本提供了一种异型烟包装系统用抓取吸盘,在基架的横移导轨上滑动连接有一组以上的抓取组件,抓取组件与固定于基架上的横移丝杆步进电机连接;包括上支撑板,上支撑板的两端均经导向座与横移导轨滑动连接,上支撑板还经四根立柱与下支撑板连接,下支撑板上设有竖移导套,竖移导套与竖移导轨滑动连接,竖移导轨的顶端与联动板连接,竖移导轨的底端与吸盘组件连接,联动板还与固定于上支撑板的竖移丝杆步进电机的丝杆螺纹连接;上支撑板还经步进横移螺母与横移丝杆步进电机的丝杆连接螺纹连接;通过该结构,使吸盘组件能够根据待抓取异型条烟的烟高调整吸盘组件的竖直位置,进而使抓取组件能够同时抓取烟高差大的异型条烟而不会出现压伤的情况,有效提高了抓取效率,其抓取组件能够同时抓取烟高差超过10mm的异型条烟,其适用范围更广。

4.但是,上述现有技术,由于要把步进电机安装在吸盘组件之上以实现对单排吸盘组件高度以及两排吸盘组件之间距离的调节,这使得整个抓取吸盘过于笨重,在抓取了条装香烟并进行转移的过程中,导致承载其抓取吸盘的机械臂负荷过大,由于抓取吸盘过重的重量造成更大的惯性,使得抓取吸盘在机械臂刹停的瞬间会出现严重的抖动,而导致散垛。

技术实现要素:

5.本实用新型的目的是提供一种用于抓取条烟的轻量型机械手,旨在尽可能地避免抓取多条条烟以进行码垛或包装的过程中出现抖动,进而避免其所抓取的条烟散垛。

6.为了实现上述目的,本实用新型采用如下技术方案:

7.一种用于抓取条烟的轻量型机械手,其特征在于,包括机械臂和条烟抓取装置,所述机械臂包括小臂,由多组伺服系统所组成的动力头,一端与所述小臂末端转动连接的、且另一端被一组所述伺服系统所驱动其转动的大臂,转心被另一组伺服系统所驱动其转动的曲柄,一端转动连接曲柄自由端、另一端与所述小臂的臂身转动连接的连杆,一组设置于所述小臂另一末端的丝杆升降机构,所述丝杆升降机构包括升降丝杆以及驱动所述升降丝杆升降的并带有外轮齿的旋升螺母;

8.还包括一内置于大臂和小臂之内的、且被其他组伺服系统所驱动的同步带传动机构,丝杆升降机构中所述旋升螺母的转动与否被同步带传动机构所控制;所述条烟抓取装

置固定于所述丝杆底端并随其升降。

9.上述用于抓取条烟的轻量型机械手,通过其中一组伺服系统驱动大臂转动的同时,另一组伺服系统驱动曲柄使得连杆带动小臂相对大臂转动,最终实现了小臂末端的丝杆在水平面上的直线运动。

10.上述技术方案,可以作如下改进:

11.作为一种改进,所述同步带传动机构包括被一组所述伺服系统驱动其转动的主动轮,位于所述大臂与所述小臂转动连接处之内的中转轮组,位于所述小臂末端并套接所述旋升螺母的从动轮;所述中转轮组包括两组带有外轮齿的中转轮,分别为顶中转轮和带动所述顶中转轮转动的底中转轮,所述底中转轮与所述主动轮通过同步带传动,顶中转轮与所述旋升螺母通过同步带传动。

12.作为进一步改进,所述同步带传动机构为两组,分别被一组伺服系统控制,一组同步带传动机构控制一所述从动轮正转以使所述旋升螺母驱使所述升降丝杆上升,另一组同步带传动机构控制另一从动轮以使旋升螺母反转驱使升降丝杆下降。

13.作为进一步改进,两组同步带传动机构分别为第一同步带传动机构和第二同步带传动机构,对应的所述中转轮组分别为第一中转轮组和第二中转轮组,所述第一中转轮组包括第一底中转轮和第一顶中转轮,所述第二中转轮组包括第二底中转轮和第二顶中转轮;所述第一底中转轮和所述第二底中转轮均设置于所述大臂之内,所述第一顶中转轮和所述第二顶中转轮均设置于所述小臂之内。

14.作为进一步改进,所述同步带传动机构还包括一轴杆,以及一位于第一底中转轮和第一顶中转轮之间的套筒;所述轴杆贯穿所述套筒,并在轴杆和套筒之间设置一对第一轴承使套筒能绕轴杆转动,套筒与小臂的外壳之间设置第二轴承以使小臂能绕套筒转动,小臂与大臂之间设置第三轴承实现小臂能相对大臂转动,所述第一轴承、所述第二轴承以及所述第三轴承均与轴杆共轴;轴杆被第一底中转轮和第一顶中转轮所套接,套筒被第二底中转轮和第二顶中转轮所套接。

15.作为进一步改进,两组所述同步带传动机构分别对应的所述主动轮为第一主动轮和第二主动轮,两组所述同步带传动机构分别对应的所述从动轮为第一从动轮与第二从动轮,所述第一从动轮与所述第一中转轮组通过同步带传动,所述第二从动轮与所述第二中转轮组通过同步带传动;所述第一从动轮与所述小臂外壳之间设置一第一双列角接触球轴承,所述第二从动轮与所述小臂外壳之间设置一第二双列角接触球轴承。

16.作为进一步改进,所述动力头包括动力传动机构;所述动力传动机构包括:

17.齿轮轴杆,与所述齿轮轴杆共轴并固定在其底部的末端齿轮,所述第二主动轮固定于齿轮轴杆的顶部并与其共轴;

18.被齿轮轴杆所贯穿并与其共轴的第一齿轮轴套,与所述第一齿轮轴套共轴并固定在其底部的第一齿轮,设置于第一齿轮轴套和齿轮轴杆之间的第四轴承,所述第一主动轮固定于第一齿轮轴套的顶部并与其共轴;

19.套接第一齿轮轴套并与其共轴的第二齿轮轴套,与所述第二齿轮轴套共轴并固定在其底部的第二齿轮,设置于第二齿轮轴套和第一齿轮轴套之间的第五轴承,所述大臂的外壳固定于第二齿轮轴套的顶部,大臂的转轴与第二齿轮轴套共轴;

20.套接第二齿轮轴套并与其共轴的第三齿轮轴套,与所述第三齿轮轴套共轴并固定

在其底部的第三齿轮,设置于第三齿轮轴套和第二齿轮轴套之间的第六轴承,所述曲柄固定于第三齿轮轴套的顶部,并可绕第三齿轮轴套的转轴转动。

21.作为进一步改进,所述伺服系统为四组,每组伺服系统的输出轴均设置有驱动齿轮,四组伺服系统分别为第一伺服系统、第二伺服系统、第三伺服系统以及第四伺服系统,对应的驱动齿轮为第一驱动齿轮、第二驱动齿轮、第三驱动齿轮以及第四驱动齿轮;

22.所述第一驱动齿轮与所述末端齿轮啮合,所述第二驱动齿轮与所述第一齿轮啮合,所述第三驱动齿轮与所述第二齿轮啮合,所述第四驱动齿轮与所述第三齿轮啮合。

23.作为一种改进,所述条烟抓取装置,包括:

24.奇数组底部设置有吸盘的吸盘组件,控制所述吸盘组件竖直升降的竖向气缸,以及控制一组吸盘组件相对于另一组吸盘组件平移的横向气缸;

25.还包括相对吸盘组件独立设置的丝杆螺母机构,所述丝杆螺母机构包括丝杆、牵引螺母和引导装置;还包括用于控制所述丝杆转动与否的步进电机,所述牵引螺母随所述丝杆的转动与否而平移或锁定;以及,

26.一端连接一吸盘组件、另一端连接丝杆螺母机构中的牵引螺母并被其所牵引的钢导线;其中一吸盘组件相对于另一吸盘组件所拉开的间距,以及所述吸盘的下降高度,均受牵引所述钢导线的牵引螺母所限定;

27.位于最中心处的吸盘组件作为中央吸盘组件,其用于固定在所述丝杆的底端,除所述中央吸盘组件外,其他的每一吸盘组件所连接的钢导线有两条;其中,一所述钢导线竖直地固定于所述吸盘组件的连接板上,另一所述钢导线水平地固定于所述吸盘组件的气缸支座上。

28.本实用新型相对于现有技术,具有如下有益效果:

29.(1)通过连杆和曲柄的设置,在大臂转动的同时独立带动小臂转动,使得小臂末端形成平移运动,减少了条烟抓取装置末端的摆动,避免抓烟不稳而散垛;

30.(2)通过同步带传动机构和丝杆升降机构,在伺服系统的控制下,能精准控制整个条烟抓取装置的升降高度,配合吸盘组件的竖直方向上的高精度伸缩,能最大限度地避免吸盘对条烟特别时异型烟的挤压;

31.(3)通过将占较大重量的动力头前置,并通过同步带传动机构及丝杆升降机构来对条烟抓取装置进行升降,降低了机械臂上小臂的重量,够使机械臂末端的条烟抓取装置以最小的惯量实现了最高速的摆动,大幅提升了抓烟效率的同时具备更好的抓取稳定性。

附图说明

32.为了更清楚地说明本实用新型的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍。

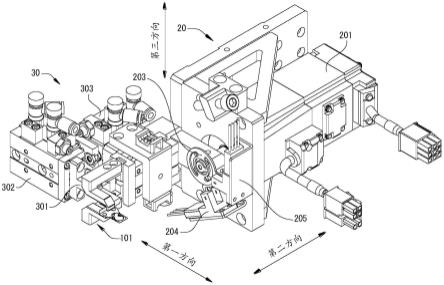

33.图1为机械臂的总体结构示意图;

34.图2为大臂和小臂的内部结构示意图;

35.图3为大臂与小臂转动连接处的剖面结构示意图;

36.图4为小臂末端的剖面结构示意图;

37.图5为为大臂与动力头连接处的剖面结构视图;

38.图6为卸除动力头的传动机构外壳后的部分内部结构示意图;

39.图7为装载于机械臂上的条烟抓取装置的整体结构示意图;

40.图8为一组吸盘组件及丝杆螺母机构的连接架构示意图;

41.图9为气缸支座的结构示意图;

42.图10为吸盘间距调节机构的结构示意图;

43.图11为隐去丝杆螺母牵引装置后的条烟抓取装置结构示意图;

44.图12为中心支座的结构示意图;

45.图13为丝杆螺母牵引装置的部分零部件分解的示意图;

46.图14为固定座上钢导线固定结构的零部件爆炸示意图;

47.图15为丝杆螺母牵引装置的总体结构示意图;

48.图16为条烟抓取装置的部分结构示意图;

49.为了帮助理解本实用新型,在此提供在附图中找到的组件和/或零部件对应的编号如下:

50.2、机械臂;21、小臂;22、动力头;201、齿轮轴杆;202、末端齿轮;203、第一齿轮轴套;204、第一齿轮;205、第四轴承;206、第二齿轮轴套;207、第二齿轮;208、第五轴承;209、第三齿轮轴套;210、第三齿轮;211、第六轴承;221、第一伺服系统;222、第二伺服系统;223、第三伺服系统;224、第四伺服系统;225、第一驱动齿轮;226、第二驱动齿轮;227、第三驱动齿轮;228、第四驱动齿轮;23、大臂;24、曲柄;25、连杆;26、丝杆升降机构;261、升降丝杆;262、旋升螺母;263、第一双列角接触球轴承;264、第二双列角接触球轴承;270、同步带;271、第一同步带传动机构;272、第二同步带传动机构;271、第一底中转轮;272、第一顶中转轮;273、第二底中转轮;274、第二顶中转轮;275、轴杆;276、套筒;277、第一轴承;280、外壳;281、第二轴承;282、第三轴承;283、第一从动轮;284、第二从动轮;285、第一主动轮;286、第二主动轮;10、条烟抓取装置;100、钢导线;101、线环;102、导线孔;103、导线管;11、吸盘组件;111、吸盘;112、连接板;113、气缸支座;114、竖向气缸;110、中央吸盘组件;116、中心支座;117、夹持孔;121、导向杆;122、横向气缸;123、导向孔;13、丝杆螺母牵引装置;130、支架;131、立板;132、顶横板;133、底横板;134、过线孔;135、圆孔;14、丝杆螺母机构;141、丝杆;142、牵引螺母;143、导轨;144、步进电机;145、固定座;146、线槽;147、内螺纹孔;148、固定片;149、通孔;151、第一步进电机;152、第一丝杆螺母机构;161、第二步进电机;162、第二丝杆螺母机构;

51.应该理解的是,附图不一定是按比例绘制的。显而易见地,上述附图仅仅是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以参照这些附图而获得其他的附图。

具体实施方式

52.下面将结合附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

53.需要说明,若本实用新型实施例中有涉及方向性指示(诸如上、下、左、右、前、后、顶、底、内、外、垂向、横向、纵向,逆时针、顺时针、周向、径向、轴向

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

54.如图1所示,该机械臂2包括小臂21,由多组伺服系统所组成的动力头22,一端与小

臂21末端转动连接的、且另一端被一组伺服系统所驱动其转动的大臂23,转心被另一组伺服系统所驱动其转动的曲柄24,一端转动连接曲柄24自由端、另一端与小臂21的臂身转动连接的连杆25,一组设置于小臂21另一末端的丝杆升降机构26。

55.如图2至图5所示,轻量型机械手还包括一内置于大臂23和小臂21之内的、且被其他组伺服系统所驱动的同步带270传动机构,丝杆升降机构26中旋升螺母262的转动与否被同步带270传动机构所控制,以及一固定于丝杆141底端并随其升降的条烟抓取装置10。通过其中一组伺服系统驱动大臂23转动的同时,另一组伺服系统驱动曲柄24使得连杆25带动小臂21相对大臂23转动,最终实现了小臂21末端的丝杆141在水平面上的直线运动。同步带270传动机构包括被一组伺服系统驱动其转动的主动轮,位于大臂23与小臂21转动连接处之内的中转轮组,位于小臂21末端并套接旋升螺母262的从动轮。

56.中转轮组包括两组带有外轮齿的中转轮,分别为顶中转轮和带动顶中转轮转动的底中转轮,底中转轮与主动轮通过同步带270传动,顶中转轮与旋升螺母262通过同步带270传动。两组同步带270传动机构分别为第一同步带传动机构271和第二同步带传动机构272,对应的中转轮组分别为第一中转轮组和第二中转轮组,第一中转轮组包括第一底中转轮271和第一顶中转轮272,第二中转轮组包括第二底中转轮273和第二顶中转轮274;第一底中转轮271和第二底中转轮273均设置于大臂23之内,第一顶中转轮272和第二顶中转轮274均设置于小臂21之内。一轴杆275贯穿一位于第一底中转轮271和第一顶中转轮272之间的套筒276,并在轴杆275和套筒276之间设置一对第一轴承277使套筒276能绕轴杆275转动,套筒276与小臂21的外壳280之间设置第二轴承281以使小臂21能绕套筒276转动,小臂21与大臂23之间设置第三轴承282实现小臂21能相对大臂23转动,第一轴承277、第二轴承281以及第三轴承282均与轴杆275共轴;轴杆275被第一底中转轮271和第一顶中转轮272所套接,套筒276被第二底中转轮273和第二顶中转轮274所套接。

57.丝杆升降机构26包括升降丝杆261以及驱动升降丝杆261升降的并带有外轮齿的旋升螺母262。第一同步带传动机构271控制第一从动轮283正转以使旋升螺母262驱使升降丝杆261上升,第二同步带传动机构272控制第二从动轮284以使旋升螺母262反转驱使升降丝杆261下降。第一从动轮283与第一中转轮组通过同步带270传动,第二从动轮284与第二中转轮组通过同步带270传动;第一从动轮283与小臂21外壳280之间设置一第一双列角接触球轴承263,第二从动轮284与小臂21外壳280之间设置一第二双列角接触球轴承264。

58.两组同步带270传动机构分别对应的主动轮为第一主动轮285和第二主动轮286,以及动力头22中的动力传动机构。该动力传动机构还包括齿轮轴杆201、末端齿轮202、第一齿轮轴套203、第一齿轮204、第四轴承205、第二齿轮轴套206、第二齿轮207、第五轴承208、第三齿轮轴套209、第三齿轮210以及第六轴承211。

59.具体地,末端齿轮202与齿轮轴杆201共轴并固定在齿轮轴杆201底部,第二主动轮286固定于齿轮轴杆201的顶部并与其共轴;

60.具体地,第一齿轮轴套203被齿轮轴杆201所贯穿并与齿轮轴杆201共轴,第一齿轮204与第一齿轮轴套203共轴并固定在第一齿轮轴套203底部,一对第四轴承205设置于第一齿轮轴套203和齿轮轴杆201之间,第一主动轮285固定于第一齿轮轴套203的顶部并与其共轴。

61.具体地,第二齿轮轴套206套接第一齿轮轴套203并与其共轴,第二齿轮207与第二

齿轮轴套206共轴并固定在第二齿轮轴套206的底部,一对第五轴承208设置于第二齿轮轴套206和第一齿轮轴套203之间,大臂23的外壳280固定于第二齿轮轴套206的顶部,大臂23的转轴与第二齿轮轴套206共轴。

62.具体地,第三齿轮轴套209套接第二齿轮轴套206并与第二齿轮轴套206共轴,第三齿轮210与第三齿轮轴套209共轴并固定在第三齿轮轴套209的底部,第六轴承211设置于第三齿轮轴套209和第二齿轮轴套206之间,曲柄24固定于第三齿轮轴套209的顶部,并可绕第三齿轮轴套209的转轴转动。

63.如图6所示,伺服系统为四组,每组伺服系统的输出轴均设置有驱动齿轮63,四组伺服系统分别为第一伺服系统221、第二伺服系统222、第三伺服系统223以及第四伺服系统224,对应的驱动齿轮63为第一驱动齿轮225、第二驱动齿轮226、第三驱动齿轮227以及第四驱动齿轮228;第一驱动齿轮225与末端齿轮202啮合,第二驱动齿轮226与第一齿轮204啮合,第三驱动齿轮227与第二齿轮207啮合,第四驱动齿轮228与第三齿轮210啮合。

64.如图7所示,为了使附图显示更为简洁,图中并未将连接丝杆螺母机构14与吸盘组件11的钢导线100画出,对于钢导线100的具体连接示意,可以参照图8、图10和图16。如图7所示,该条烟抓取装置10包括用于条烟抓取的吸盘组件11、吸盘111间距调节机构以及用于条烟抓取装置10的丝杆螺母牵引装置13。

65.如图8所示,该用于条烟抓取的吸盘组件11被一独立设置的丝杆螺母机构14通过钢导线100所控制,吸盘组件11包括吸盘111、连接板112、气缸支座113、竖向气缸114以及气缸支座113。

66.具体地,连接板112用于将吸盘111固定,气缸支座113用于固定竖向气缸114缸体,竖向气缸114的伸缩杆末端固定连接板112。

67.具体地,吸盘111的数量为一对,两吸盘111分别位于连接板112的两端,竖向气缸114的数量为一对,两竖向气缸114的缸体分别固定于气缸支座113的两端,并与两吸盘111分别对应。

68.具体地,如图9所示,气缸支座113上设置有竖向的导线孔102,钢导线100穿过导线孔102后竖直地固定于连接板112上。其中,导线孔102为两条,对应的两条钢导线100对称地分布于连接板112的两端。

69.如图10所示,该吸盘111间距调节机构中,吸盘111分别固定于连接板112下端面两侧,竖向气缸114的伸缩杆末端固定连接板112,用于固定竖向气缸114的气缸支座113,从侧面贯穿气缸支座113的导向孔123,以及一穿过导向孔123的导向杆121,气缸支座113能沿导向杆121水平滑动。

70.具体地,吸盘111间距调节机构还包括用于控制一组吸盘组件11相对于另一组吸盘组件11平移的横向气缸122,横向气缸122为成对设置,其缸体均设置于夹在两组吸盘组件11中间的一组吸盘组件11的气缸支座113之上,其中的一条横向气缸122的的伸缩杆末端连接左侧吸盘组件11的气缸支座113,另外一条横向气缸122的伸缩杆末端连接右侧吸盘组件11的气缸支座113。

71.具体地,每对横向气缸122均为小型气缸,两个横向气缸122的缸体相拼接而成一体后,固定在气缸支座113的顶部。

72.具体地,吸盘111间距调节机构还包括一端水平地固定于气缸支座113上的钢导线

100,钢导线100被一丝杆螺母机构14所控制,钢导线100连接丝杆螺母机构14中的牵引螺母142,使其中一吸盘组件11相对于另一吸盘组件11所拉开的间距均受牵引钢导线100的螺母所限定。

73.如图11所示,条烟抓取装置10的吸盘组件11数量为五组,每组吸盘组件11的吸盘111数量为两个,横向气缸122的数量为两对,对应每组吸盘组件11的竖向气缸114为一对,每对横向气缸122的缸体均安装于夹在两组吸盘组件11中间的一组吸盘组件11的气缸支座113的上端面,位于最中心处的吸盘组件11作为中央吸盘组件110,除中央吸盘组件110外,其他的每一吸盘组件11所连接的钢导线100有两条,对于每对横向气缸122,其中的一条横向气缸122的伸缩杆连接最外侧吸盘组件11的气缸支座113,另外一条横向气缸122的伸缩杆连接中心支座116。

74.具体地,如图12所示,条烟抓取装置10还包括导线管103,气缸支座113上设置有用于供钢导线100穿过的导线孔102,中央吸盘组件110上的气缸支座113作为中心支座116,导线管103的一端插入中心支座116内并对应其导线孔102,另一端从中心支座116的侧面伸出并向上弯曲,钢导线100经导线孔102从导线管103的一端穿入导线管103内,并从导线管103的另一端伸出。中心支座116顶部设置有夹持孔117,该夹持孔117通过夹持升降丝杆261的底部,将条烟抓取装置10装载于轻量型机械手之上。

75.如图13所示,该丝杆螺母牵引装置13,用于条烟抓取装置10中气缸伸缩量的精准控制,其包括支架130,以及设置于机架1上的丝杆螺母机构14;丝杆螺母机构14包括丝杆141,旋接于丝杆141上的牵引螺母142;还包括用于控制丝杆141转动与否的步进电机144,套接牵引螺母142并固定、且被丝杆141贯穿的固定座145,分别连接固定座145内侧面与机架1的、并用于限制固定座145转动的导轨143。

76.如图14所示,丝杆螺母牵引装置13还包括一固定片148,钢导线100连接固定座145的所在端的部分线段弯折形成线环101;固定座145的外侧面开设有用于放置线环101的线槽146,以及位于线槽146的中心和两侧、成品字形分布的内螺纹孔147;固定片148上开设有与内螺纹孔147相对应的通孔149,固定片148压在线环101之上并通过螺栓旋紧实现对线环101的固定。

77.具体地,支架130包括一立板131,以及分别设置于立板131顶、底部的顶横板132和底横板133;丝杆螺母机构14位于顶横板132和底横板133之间,导轨143安装于立板131上,顶横板132上开设有供钢导线100穿过的过线孔134;步进电机144固定于底横板133的下方,且底横板133开设有供步进电机144的转动轴穿过的圆孔135,步进电机144的转动轴穿过圆孔135后与丝杆141相连接。

78.具体地,在顶横板132的上端面、过线孔134的旁侧设置有用于固定导线管103的固定架。

79.具体地,固定座145上的线槽146和内螺纹孔147,均设置为两组。

80.如图15所示,丝杆螺母机构14的数量为十组,在立板131的两侧分别布置五组,每组丝杆螺母机构14对应一组步进电机144。

81.以下通过图16来对条烟抓取装置10的各吸盘组件11的间距和高度来进行说明。

82.本技术实施例中的调节条烟抓取装置10各吸盘组件11间距和高度的方法,具体包括如下步骤:

83.步骤一,设置步进电机144及丝杆螺母机构14,其丝杆141转动与否由步进电机144所控制。

84.步骤二,将每条钢导线100的一端连接吸盘组件11,另一端连接丝杆螺母机构14中的螺母并被其所牵引。

85.具体地,丝杆螺母机构14分为第一丝杆螺母机构152和第二丝杆螺母机构162,吸盘111的升降由第一丝杆螺母机构152及第一步进电机151所控制,吸盘组件11之间的间距由第二丝杆螺母机构162及第二步进电机161所控制。

86.步骤三,对竖向气缸114和横向气缸122进行充气以使缸体内维持特定压强。

87.步骤四,第一步进电机151控制第一丝杆螺母机构152的丝杆141转动以使牵引螺母142行进至第一特定位置,吸盘组件11底部的吸盘111下降至钢导线100被绷紧后,吸盘111即下降至第一特定位置相对应的高度。

88.步骤五,第二步进电机161控制第二丝杆螺母机构162的丝杆141转动以使牵引螺母142行进至第二特定位置,将一吸盘组件11相对另一吸盘组件11拉开至钢导线100被绷紧后,两吸盘组件11即被调整至与第二特定位置相对应的间距。

89.步骤六,第一步进电机151控制第一丝杆螺母机构152的丝杆141转动以使螺母行进至第三特定位置,带动钢导线100拉动吸盘111升高至与第三特定位置相对应高度。

90.步骤七,第二步进电机161控制第二丝杆螺母机构162的丝杆141转动以使螺母行进至第四特定位置,带动钢导线100拉动一吸盘组件11靠近另一吸盘组件11,使两吸盘组件11被调整至与第四特定位置相对应的间距。

91.以上对本实用新型进行了详细介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。