1.本实用新型属于地下水修复技术领域,尤其涉及剩余污泥发酵联合可渗透反应墙修复污染地下水的装置。

背景技术:

2.近年来,随着社会经济和工业的快速发展,地下水污染已成为我国严峻的环境问题。据2020年中国生态环境状况公报显示,在我国浅层地下水监测点中,

ⅳ‑

v类水质占比已高达77.3%;而平原盆地、岩溶山区、丘陵山区基岩地下水监测点中,

ⅳ‑

v类水质占比更是高达86.4%。开发行之有效的地下水污染处理方法与技术已迫在眉睫。

3.可渗透反应墙(permeable reactive barrier,prb)是一种兼具原位、被动及钝性特点的地下水修复系统,在不占用地面空间且无需外源动力的条件下即可将溶解的污染物从污染水体中去除,是近年来比较流行的地下水污染原位处理方法,具有造价低廉、施工简单、运维方便、对地表及地下水扰动小等优点。目前,prb技术实现污染物去除的机理包括生物和非生物两种。由于地下水污染治理水量大、时间久的特点,基于生物法的prb显然在投资和运营方面都更为经济有效。然而,目前基于生物法的prb脱氮技术主要依赖于反硝化技术,在实际应用中仍存在一些问题,主要体现在:

①

反硝化反应仅能去除硝酸盐和亚硝酸盐,无法去除氨氮;

②

地下含水层中反硝化菌及其还原(亚)硝酸盐所必须的有机或无机电子供体均较少,反硝化作用相对微弱;

③

自养反硝化反应速率相对较慢,而实现异养反硝化则需大量投加有机碳源,这无疑将极大地增加建设运营成本;

④

与厌氧氨氧化(anaerobic ammonium oxidation,anammox)反应耦合的短程反硝化-厌氧氨氧化工艺虽然可同步去除氨氮和硝酸盐,但需对反硝化菌与厌氧氨氧化菌两种功能菌进行精细化调控,其实验室运行条件已相对复杂,可以预见,该技术应用于地下自然环境中将更为困难。

4.城市污水处理厂产生大量剩余污泥,现阶段其处理处置费用已经达到水厂总体运营成本的50%-60%,如何对其进行妥善处理与处置已成为环境领域关注的热点问题。

5.钢材除油除锈前的酸洗处理产生大量的酸性废水,而煤化工、石油化工等工业领域则产生大量的废碱液。上述酸碱废液排放量大且成分复杂,采用常规的中和沉淀处理方式不仅处理效果差、成本高且造成资源浪费,如何对其无害化处理并综合利用已成为科研人员关注的重要课题。

6.天然沸石材料具有孔腔结构丰富、吸附成本低廉以及吸附性能高等优势,然而在实际应用中存在对阴离子污染物吸附效率低、与水相分离效果差、抗杂质干扰能力弱、吸附特异性差等不足,如何克服上述弊端并扩大其工程应用范围已成为沸石材料推广应用过程中的关键问题。

技术实现要素:

7.本实用新型目的在于解决现有技术中存在的上述技术问题,提供剩余污泥发酵联合可渗透反应墙修复污染地下水的装置,能够将地下水污染治理和水厂剩余污泥与工业酸

碱废水处置耦合达到“以废治废”的目的,同步实现氨氮和硝酸盐污染地下水深度脱氮以及水厂剩余污泥与工业酸碱废水的减量和资源化再利用,具有低成本、高稳定性、高效去除多类型污染物以及废弃资源配置优化再利用等显著优势。

8.为了解决上述技术问题,本实用新型采用如下技术方案:

9.剩余污泥发酵联合可渗透反应墙修复污染地下水装置,其特征在于:包括污泥发酵区、酸碱废液储存区、自动化控制区、混合区和可渗透反应墙区。污泥发酵区用于将剩余污泥发酵产生厌氧氨氧化细菌可生物利用的污泥发酵物,同时剩余污泥减量可达到40%-60%,进而实现剩余污泥的资源化和减量化处理;污泥发酵区与混合区之间设有污泥泵用于将污泥发酵物泵入混合区;酸碱废液储存区用于储存酸洗废水和低有机废碱液,可调节地下水ph并强化厌氧氨氧化细菌的生长代谢能力,同时酸碱废液减量可达到100%,进而实现酸碱废液的资源化和减量化处理;酸碱废液储存区与混合区之间设有废酸和废碱输送泵用于将废酸和废碱按需泵入混合区;自动化控制区用于实现污泥发酵区和酸碱废液储存区设备的智慧化运行;混合区用于将污泥发酵物、酸碱废液和地下水混合;可渗透反应墙区用于氨氮和硝酸盐污染地下水深度净化,其组成包括以厌氧氨氧化生物膜填料为介质的氨氮和硝酸盐同步去除单元以及以改性沸石滤料为介质的深度处理单元。

10.进一步,污泥发酵区包括剩余污泥储存池、污泥发酵罐及污泥发酵物储存池,污泥发酵物储存池与混合区之间设有第三污泥泵。污泥发酵物储存池用于储存剩余污泥发酵后产生的污泥发酵物,能够方便混合区连续混合污泥发酵物和地下水。

11.进一步,污泥发酵罐内设有搅拌装置、ph控制器及温度控制器,污泥发酵罐与剩余污泥储存池之间设有第一污泥泵,污泥发酵罐与污泥发酵物储存池之间设有第二污泥泵。剩余污泥储存池的设置,可相对减少水厂剩余污泥运输次数,并便于污泥发酵罐按时进料,保证污泥发酵罐的稳定运行。

12.进一步,剩余污泥为取自污水厂二沉池的新鲜剩余污泥,污泥发酵物为污泥发酵液或污泥发酵混合物。

13.进一步,酸碱废液储存区包括废酸储存罐和废碱储存罐,废酸储存罐与混合区之间设有废酸输送泵,废碱储存罐与混合区之间设有废碱输送泵。酸碱废液储存区用于储存废酸和废碱,可调节地下水污染羽渗流ph并强化后续处理单元中厌氧氨氧化细菌的生长代谢能力,以便后续处理单元中厌氧氨氧化细菌的脱氮反应高效进行,提高地下水净化效果。

14.进一步,废酸为含盐酸或硫酸的钢铁酸洗废水,废碱为经过有机物脱除处理的低有机废碱液。

15.进一步,自动化控制区包括plc及计算机,plc内置接口并连接搅拌装置、ph控制器、温度控制器、第一污泥泵、第二污泥泵、第三污泥泵、废酸输送泵和废碱输送泵,plc与计算机连接进行自动化控制。plc系统可实现对本装置的自动化、精细化控制,可减少人工成本并提高系统运行稳定性和污染物处理效果。

16.进一步,混合区包括卵石墙体和布水管,卵石墙体包裹布水管,布水管与第三污泥泵、废酸输送泵及废碱输送泵相连接。通过布水管将污泥发酵物和酸洗废水或低有机废碱液泵入混合区与地下水混合,方便后续的厌氧氨氧化细菌同步去除氨氮和硝酸盐。卵石墙体则便于地下水的渗透,保证了地下水与污泥发酵物和酸洗废水或低有机废碱液的良好混合效果。

17.进一步,布水管包括进水管和配水支管,配水支管设有配水口。配水口均匀分布且开口方向与地下水污染羽渗流方向一致,配水口的轴线与水平方向成45

°

夹角。通过在配水支管上均匀设置多个配水口,且配水口的开口方向与地下水污染羽渗流方向一致,配水口的轴线与水平方向成45

°

夹角,能够保证污泥发酵物和酸洗废水或低有机废碱液连续稳定地泵入混合区并避免砂石等杂质堵塞配水口,同时方便污泥发酵物和酸洗废水或低有机废碱液与地下水的混合并提高混合效果,使得三者混合更加均匀,便于后续地下水污染羽渗流的净化。

18.进一步,可渗透反应墙区包括第一单元和第二单元,第一单元的填料为厌氧氨氧化生物膜填料,用于将氨氮和硝酸盐同步转化为氮气,第二单元的填料为改性沸石滤料,用于去除地下水污染羽渗流中未反应污染物,第一单元和第二单元均内置钢筋支架,钢筋支架顶部具有吊装结构,钢筋支架外部包覆透水土工布。第一单元利用附着有厌氧氨氧化菌的聚丙烯环填料同步去除氨氮和硝酸盐,实现污染地下水的净化。第二单元则通过改性沸石滤料去除地下水污染羽渗流中剩余未反应污染物,使得净化后的地下水污染羽渗流可重新进入地下土壤、汇入地下水。厌氧氨氧化细菌实现氨氮和硝酸盐同步去除的生物反应为短程硝酸盐异化还原为铵(partial dissimilatory nitrate reduction to ammonium,pdnra)耦合厌氧氨氧化(pdnra-anammox)反应,该过程包括两步:厌氧氨氧化细菌首先利用有机碳源作为还原剂,通过pdnra反应将原水中的硝态氮转化为中间产物亚硝态氮,随后通过anammox反应将原水中的氨氮和生成的亚硝态氮转化为氮气。

19.基于上述装置,剩余污泥发酵联合可渗透反应墙修复污染地下水的方法,其特征在于包括如下步骤:

20.a、污泥发酵:

21.剩余污泥在污泥发酵罐中发酵,通过ph控制器维持ph在10.0-11.0,通过温度控制器维持温度在25-30℃,并将污泥停留时间srt控制在6-12d;根据srt每周期通过第二污泥泵排放污泥发酵物至污泥发酵物储存池,同时通过第一污泥泵从剩余污泥储存池泵入等体积的取自污水厂二沉池的新鲜剩余污泥进行下一个周期的污泥发酵;通过水质测定仪测定污泥发酵物情况。

22.b、地下水水质调节:

23.将污泥发酵物通过第三污泥泵从污泥发酵物储存池泵入混合区,并将含盐酸或硫酸的钢铁酸洗废水通过废酸输送泵从废酸储存罐泵入混合区,或将经过有机物脱除处理的低有机废碱液通过废碱输送泵从废碱储存罐泵入混合区,同时将混合区的渗透系数控制在含水层渗透系数的2倍以上,进而使得污泥发酵物与钢铁酸洗废水或低有机废碱液和污染地下水均匀混合;通过第一监测井测定混合区出水水质情况,经混合区流出的地下水污染羽渗流的ph为6.8-8.3,并以7.3-7.5为最佳,碳氮比为0.43-1.67。

24.c、地下水深度净化:

25.经混合区流出的地下水污染羽渗流首先经过以厌氧氨氧化生物膜填料为介质的可渗透反应墙区的第一单元,并将水力停留时间hrt控制在4-6h,厌氧氨氧化细菌的生物膜载体为聚丙烯环,载体密度为0.9g/cm3,直径为0.8-1.2cm,填充比为75%以上,且厌氧氨氧化生物膜填料在投放前经过预培养,预培养条件,包括氨氮和硝酸盐浓度、污泥发酵物投加量及ph等,均在待处理污染地下水相关指标的基准上放大10%-30%,通过利用污泥发酵物

中的有机碳源,在厌氧氨氧化细菌的短程硝酸盐异化还原为氨耦合厌氧氨氧化反应作用下将氨氮和硝酸盐转化为氮气,且钢铁酸洗废水中的污染物亚铁离子或低有机废碱液中的污染物硫离子可被厌氧氨氧化细菌生物利用并强化其生长代谢能力;经可渗透反应墙区第一单元流出的地下水污染羽渗流继续流经以改性沸石滤料为介质的可渗透反应墙区第二单元,并将水力停留时间hrt控制在2-4h,滤料粒度控制在20目

×

50目,用于去除地下水污染羽渗流中剩余未反应污染物,同时通过第二监测井测定本单元出水水质情况,进而可重新进入地下土壤、汇入地下水;可渗透反应墙区的第一单元和第二单元均内置钢筋支架,钢筋支架顶部具有吊装结构,钢筋支架外部包覆透水土工布,土工布搭接宽度不小于200mm,并将渗透系数控制在含水层渗透系数的2倍以上,且混合区、可渗透反应墙区的第一单元和第二单元的渗透系数相等或逐级升高。

26.本实用新型由于采用了上述技术方案,具有以下有益效果:

27.本实用新型通过将地下水污染治理和水厂剩余污泥与工业酸碱废水处置耦合达到“以废治废”的目的,同步实现氨氮和硝酸盐污染地下水深度脱氮以及水厂剩余污泥与工业酸碱废水的减量和资源化再利用,具有低成本、高稳定性、高效去除多类型污染物以及废弃资源配置优化再利用等显著优势,符合我国水厂及可渗透反应墙技术可持续性发展需求,适合于工程推广应用。

附图说明

28.下面结合附图对本实用新型作进一步说明:

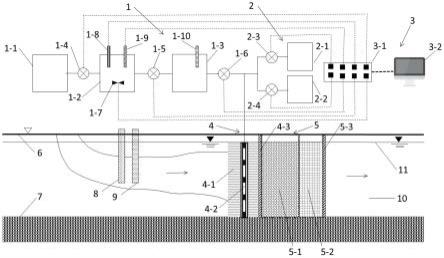

29.图1为本实用新型中实施例的结构示意图;

30.图2为本实用新型中布水管的结构示意图;

31.图3为本实用新型中配水支管的结构示意图。

32.图中,1、污泥发酵区;1-1、剩余污泥储存池;1-2、污泥发酵罐;1-3、污泥发酵物储存池;1-4、第一污泥泵;1-5、第二污泥泵;1-6、第三污泥泵;1-7、搅拌装置;1-8、ph控制器;1-9、温度控制器;1-10、水质测定仪;2、酸碱废液储存区;2-1、废酸储存罐;2-2、废碱储存罐;2-3、废酸输送泵;2-4、废碱输送泵;3、自动化控制区;3-1、plc;3-2、计算机;4、混合区;4-1、卵石墙体;4-2、布水管;4-2-1、进水管;4-2-2、配水支管;4-2-3、布水管框架;4-2-4、配水口;4-3、第一监测井;5、可渗透反应墙区;5-1、氨氮和硝酸盐同步去除单元;5-2、深度处理单元;5-3、第二监测井;6、地表;7、隔水层;8、注水井、9、抽水井;10、含水层;11、地下水位。

具体实施方式

33.如图1至图3所示,为本实用新型剩余污泥发酵联合可渗透反应墙修复污染地下水的装置,包括污泥发酵区1、酸碱废液储存区2、自动化控制区3、混合区4和可渗透反应墙区5。污泥发酵区1用于将剩余污泥发酵产生厌氧氨氧化细菌可生物利用的污泥发酵物,同时剩余污泥减量可达到40%-60%,进而实现剩余污泥的资源化和减量化处理;污泥发酵区1与混合区4之间设有第三污泥泵1-6用于将污泥发酵物泵入混合区4;酸碱废液储存区2用于储存酸洗废水和低有机废碱液,可调节地下水ph并强化厌氧氨氧化细菌的生长代谢能力,同时酸碱废液减量可达到100%,进而实现酸碱废液的资源化和减量化处理;酸碱废液储存

区2与混合区4之间设有废酸和废碱输送泵用于将废酸和废碱按需泵入混合区4;自动化控制区3用于实现污泥发酵区1和酸碱废液储存区2设备的智慧化运行;混合区4用于将污泥发酵物、酸碱废液和地下水混合;可渗透反应墙5区用于氨氮和硝酸盐污染地下水深度净化,其组成包括以厌氧氨氧化生物膜填料为介质的氨氮和硝酸盐同步去除单元5-1以及以改性沸石滤料为介质的深度处理单元5-2。污泥发酵区1、酸碱废液储存区2和自动化控制区3设置在地表6以上。混合区4和可渗透反应墙区5设置在地表6以下,并嵌入隔水层7,进而避免地下水通过工程墙底部运移,确保完全捕获地下水的污染带。注水井8和抽水井9嵌入地表6以下的含水层10,并设置于混合区4前端,进而防止地下水位11发生大幅波动,确保混合区4和可渗透反应墙区5的水力停留时间hrt恒定。

34.污泥发酵区1包括剩余污泥储存池1-1、污泥发酵罐1-2及污泥发酵物储存池1-3,污泥发酵物储存池1-3与混合区4之间设有第三污泥泵1-6。污泥发酵物储存池1-3用于储存剩余污泥发酵后产生的污泥发酵物,能够方便混合区4连续混合污泥发酵物和地下水。

35.污泥发酵罐1-2内设有搅拌装置1-7、ph控制器1-8及温度控制器1-9,污泥发酵罐1-2与剩余污泥储存池1-1之间设有第一污泥泵1-4,污泥发酵罐1-2与污泥发酵物储存池1-3之间设有第二污泥泵1-5。剩余污泥储存池1-1的设置,可相对减少水厂剩余污泥运输次数,并便于污泥发酵罐1-2按时进料,保证污泥发酵罐1-2的稳定运行。

36.剩余污泥为取自污水厂二沉池的新鲜剩余污泥,污泥发酵物为污泥发酵液或污泥发酵混合物。

37.污泥发酵区1可实现污泥减量化和稳定化,特别是剩余污泥碱性厌氧发酵,通过控制污泥龄使污泥发酵维持在水解酸化阶段,可以大量积累有利于厌氧氨氧化菌生物利用的优势碳源短链脂肪酸(scfas),同时剩余污泥减量可达到40%-60%,进而实现剩余污泥的资源化和减量化处理。污泥发酵罐1-2中设置ph控制器1-8,维持ph在10.0-11.0,设置温度控制器1-9,维持温度在25-30℃,同时设置搅拌装置1-7,用于提高污泥发酵效果;将污泥停留时间srt控制在6-12d,并根据srt每周期通过第二污泥泵1-5排放污泥发酵物至污泥发酵物储存池1-3,同时通过第一污泥泵1-4从剩余污泥储存池1-1泵入等体积的取自污水厂二沉池的新鲜剩余污泥,进而使污泥发酵维持在水解酸化阶段。污泥发酵物储存池1-3内置水质测定仪1-10,用于监测污泥发酵物情况。通过实时监测污泥发酵物情况可简单便捷地掌握污泥发酵罐1-2的运行情况,当污泥发酵物情况变化时可及时调整污泥发酵物的泵入量并随即对污泥发酵罐1-2的运行情况进行相应的调整与控制。

38.酸碱废液储存区2包括废酸储存罐2-1和废碱储存罐2-2,废酸储存罐2-1与混合区4之间设有废酸输送泵2-3,废碱储存罐2-2与混合区4之间设有废碱输送泵2-4。酸碱废液储存区2用于储存废酸和废碱,可调节地下水污染羽渗流ph并强化后续处理单元中厌氧氨氧化细菌的生长代谢能力,以便后续处理单元中厌氧氨氧化细菌的脱氮反应高效进行,提高地下水净化效果。

39.废酸为含盐酸或硫酸的钢铁酸洗废水,废碱为经过有机物脱除处理的低有机废碱液。

40.自动化控制区3包括plc 3-1及计算机3-2,plc 3-1内置接口并连接所述搅拌装置1-7、ph控制器1-8、温度控制器1-9及第一污泥泵1-4、第二污泥泵1-5、第三污泥泵1-6、废酸输送泵2-3、废碱输送泵2-4,并通过与plc 3-1另一端连接的计算机3-2进行自动化控制。

plc系统可实现对本装置的自动化、精细化控制,可减少人工成本并提高系统运行稳定性和污染物处理效果。

41.混合区4包括卵石墙体4-1和布水管4-2,卵石墙体4-1包裹布水管4-2,布水管4-2与第三污泥泵1-6、废酸输送泵2-3及废碱输送泵2-4相连接。通过布水管4-2将污泥发酵物和酸洗废水或低有机废碱液泵入混合区4与地下水混合,方便后续的厌氧氨氧化细菌同步去除氨氮和硝酸盐。卵石墙体4-1则便于地下水的渗透,保证了地下水与污泥发酵物和酸洗废水或低有机废碱液的良好混合效果。

42.布水管4-2包括进水管4-2-1、配水支管4-2-2及布水管框架4-2-3,进水管4-2-1和配水支管4-2-2固定于布水管框架4-2-3内,配水支管4-2-2设有配水口4-2-4。配水口4-2-4均匀分布且开口方向与地下水污染羽渗流方向一致,配水口4-2-4的轴线与水平方向成45

°

夹角。通过在配水支管4-2-2上均匀设置多个配水口4-2-4,且配水口4-2-4的开口方向与地下水污染羽渗流方向一致,配水口4-2-4的轴线与水平方向成45

°

夹角,能够保证污泥发酵物与酸洗废水或低有机废碱液连续稳定地泵入混合区4并避免砂石等杂质堵塞配水口4-2-4,同时方便污泥发酵物和酸洗废水或低有机废碱液与地下水的混合并提高混合效果,使得三者混合更加均匀,便于后续地下水污染羽渗流的净化。

43.将污泥发酵物通过第三污泥泵1-6从污泥发酵物储存池1-3泵入混合区4,并将含盐酸或硫酸的钢铁酸洗废水通过废酸输送泵2-3从废酸储存罐2-1泵入混合区4,或将经过有机物脱除处理的低有机废碱液通过废碱输送泵2-4从废碱储存罐2-2泵入混合区4,同时将混合区4的渗透系数控制在含水层10渗透系数的2倍以上,进而使得污泥发酵物与钢铁酸洗废水或低有机废碱液和污染地下水均匀混合;通过第一监测井4-3测定混合区4出水水质情况,经混合区4流出的地下水污染羽渗流的ph为6.8-8.3,并以7.3-7.5为最佳,碳氮比为0.43-1.67。本例中混合区4尾部安装第一监测井4-3,用于监测混合区4的出水水质情况。通过实时监测水质情况可简单便捷地掌握污泥发酵物和酸洗废水或低有机废碱液与地下水的混合情况,当水质情况不佳时可及时发现故障并随即调整污泥发酵物和酸洗废水或低有机废碱液的泵入量。

44.可渗透反应墙区5包括第一单元5-1和第二单元5-2,第一单元5-1的填料为厌氧氨氧化生物膜填料,用于将氨氮和硝酸盐同步转化为氮气,第二单元5-2的填料为改性沸石滤料,用于去除地下水污染羽渗流中未反应污染物,第一单元5-1和第二单元5-2均内置钢筋支架,钢筋支架顶部具有吊装结构,钢筋支架外部包覆透水土工布。第一单元5-1利用附着有厌氧氨氧化菌的聚丙烯环填料同步去除氨氮和硝酸盐,实现污染地下水的净化。第二单元5-2则通过改性沸石滤料去除地下水污染羽渗流中剩余未反应污染物,使得净化后的地下水污染羽渗流可重新进入地下土壤、汇入地下水。厌氧氨氧化细菌实现氨氮和硝酸盐同步去除的生物反应为pdnra-anammox反应,该过程包括两步:厌氧氨氧化细菌首先利用有机碳源作为还原剂,通过pdnra反应将原水中的硝态氮转化为中间产物亚硝态氮,随后通过anammox反应将原水中的氨氮和生成的亚硝态氮转化为氮气。

45.经混合区4流出的地下水污染羽渗流首先经过以厌氧氨氧化生物膜填料为介质的可渗透反应墙区5的第一单元5-1,并将水力停留时间hrt控制在4-6h,厌氧氨氧化细菌的生物膜载体为聚丙烯环,载体密度为0.9g/cm3,直径为0.8-1.2cm,填充比为75%以上,且厌氧氨氧化生物膜填料在投放前经过预培养,预培养条件,包括氨氮和硝酸盐浓度、污泥发酵物

投加量及ph等,均在待处理污染地下水相关指标的基准上放大10%-30%,通过利用污泥发酵物中的有机碳源,在厌氧氨氧化细菌的pdnra-anammox反应作用下将氨氮和硝酸盐转化为氮气,且钢铁酸洗废水中的污染物亚铁离子或低有机废碱液中的污染物硫离子可被厌氧氨氧化细菌生物利用并强化其生长代谢能力;经可渗透反应墙区5第一单元5-1流出的地下水污染羽渗流继续流经以改性沸石滤料为介质的可渗透反应墙区第二单元5-2,并将水力停留时间hrt控制在2-4h,滤料粒度控制在20目

×

50目,用于去除地下水污染羽渗流中剩余未反应污染物,同时通过第二监测井5-3测定本单元出水水质情况,进而可重新进入地下土壤、汇入地下水;可渗透反应墙区5的第一单元5-1和第二单元5-2均内置钢筋支架,钢筋支架顶部具有吊装结构,钢筋支架外部包覆透水土工布,土工布搭接宽度不小于200mm,并将渗透系数控制在含水层10渗透系数的2倍以上,且混合区4、可渗透反应墙区5的第一单元5-1和第二单元5-2的渗透系数相等或逐级升高。本例中可渗透反应墙区5的第二单元5-2尾部安装第二监测井5-3,用于监测可渗透反应墙区5的出水水质情况。通过实时监测水质情况可简单便捷地掌握可渗透反应墙系统的运行情况,当水质情况不佳时可及时发现故障并随即对第二单元5-2中的失效介质进行更换或再生。需要特别说明的是,不同于标准的非生物可渗透反应墙,本例中,由于地下水中的大部分污染物将在可渗透反应墙区5的第一单元5-1中生物去除,因此,第二单元5-2作为复合可渗透反应墙中的深度处理措施仅吸附极少量的剩余污染物,其服役期限也相对大大延长;此外,改性沸石成本低廉,且具有良好的再生性能,再生方法也相对多样化,显然,对可渗透反应墙区5的第二单元5-2中的改性沸石介质进行更换或再生不会导致工程成本的大幅增加。

46.本实用新型提供的实施例同样适用于仅含硝酸盐的污染地下水原位处理,可渗透反应墙区5的第一单元5-1中发生以厌氧氨氧化菌为功能菌的硝酸盐异化还原为铵(dissimilatory nitrate reduction to ammonium,dnra)耦合厌氧氨氧化(dnra-anammox)反应。上述过程包括两步:厌氧氨氧化菌首先利用有机碳源作为还原剂,通过dnra反应将硝态氮转化为中间产物亚硝态氮,并将部分亚硝态氮继续转化为氨氮,随后通过anammox反应将生成的氨氮和亚硝态氮转化为氮气。

47.采用本实用新型提供的技术,在实验室条件下,当进水氨氮和硝态氮浓度分别为70和89mg/l、hrt为4-6h时,可在厌氧氨氧化生物滤池中成功实现以有机碳源为还原剂的pdnra-anammox工艺并维持高效稳定运行达60天,进而成功实现氨氮和硝酸盐废水的深度处理,出水中无氨氮、亚硝态氮以及硝态氮,总氮去除速率tnrr可达0.83

±

0.02kg-n/m3/d。同样地,以有机碳源为还原剂的dnra-anammox工艺也已成功在实验室条件下构建,当进水硝态氮浓度为89mg/l、hrt为4-6h时,tnrr可达0.41

±

0.02kg-n/m3/d,且出水中无氨氮、亚硝态氮以及硝态氮,进而成功实现硝酸盐废水的深度处理。上述反应不仅反应速率快、处理效率高,而且以厌氧氨氧化细菌为唯一功能菌,运行过程更易控制。此外,厌氧氨氧化细菌具有污泥产量低的特点,因此无需考虑剩余污泥处理处置的问题,特别适合污染地下水原位治理。

48.本实用新型通过将地下水污染治理和水厂剩余污泥与工业酸碱废水处置耦合达到“以废治废”的目的,同步实现氨氮和硝酸盐污染地下水深度脱氮以及水厂剩余污泥与工业酸碱废水的减量和资源化再利用,具有低成本、高稳定性、高效去除多类型污染物以及废弃资源配置优化再利用等显著优势,符合我国水厂及可渗透反应墙技术可持续性发展需

求,适合于工程推广应用。

49.以上仅为本实用新型的具体实施例,但本实用新型的技术特征并不局限于此。任何以本实用新型为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出的简单变化、等同替换或者修饰等,皆涵盖于本实用新型的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。