1.本发明涉及一种车辆用制动装置。

背景技术:

2.美国专利第9205821号中公开的制动系统具备电动缸和泵。电动缸具有缸和能够在该缸内滑动的活塞。在缸内形成有输出室。电动缸通过使活塞滑动而减小输出室的容积从而产生液压。

3.专利文献1:美国专利第9205821号说明书

4.电动缸可产生的液压取决于输出室的剩余容积。剩余容积是根据活塞的滑动而增减的输出室的容积。例如在活塞即将触底的情况下,即使活塞以进一步减小输出室的容积的方式滑动,能够产生的液压也被限制。然而,当增大输出室以便活塞针对任何目标产生液压都不触底时,电动缸大型化。

技术实现要素:

5.本发明的目的在于提供一种能够不使电动缸大型化地对轮缸进行加压的车辆用制动装置。

6.本发明的车辆用制动装置具备:电动缸,由电动马达驱动的活塞在缸内滑动而能够供给流体;液压输出部,经由第一液路连接于上述电动缸,对上述第一液路的液压进行加减压,向连接于第一轮缸的供给液路输出液压;以及控制部,根据上述活塞与上述缸的相对位置,通过上述电动缸以及上述液压输出部的至少一方使上述第一轮缸中产生液压。

7.根据本发明,根据活塞与缸的相对位置即输出室的剩余容积,通过电动缸以及液压输出部的至少一方产生液压。由此,例如在输出室的剩余容积较小的情况下,能够在电动缸达到加压上限前,通过液压输出部使第一轮缸加压。因此,不需要伴随着输出室的大型化的电动缸的大型化。根据本发明,能够不使电动缸大型化地对第一轮缸进行加压。

附图说明

8.图1是第一实施方式的车辆用制动装置的结构图。

9.图2是用于对第一实施方式的电动缸进行说明的概念图。

10.图3是第一实施方式的致动器的结构图。

11.图4是表示第一实施方式的控制例的流程图。

12.图5是表示第一实施方式的控制例的流程图。

13.图6是表示第一实施方式的控制例的流程图。

14.图7是表示第一实施方式的控制例的流程图。

15.图8是第二实施方式的车辆用制动装置的结构图。

具体实施方式

16.以下,基于附图,对本发明的实施方式进行说明。在以下的各实施方式相互中,对于彼此相同或等同的部分,在图中标注相同附图标记。说明中所使用的各图是概念图。

17.<第一实施方式>

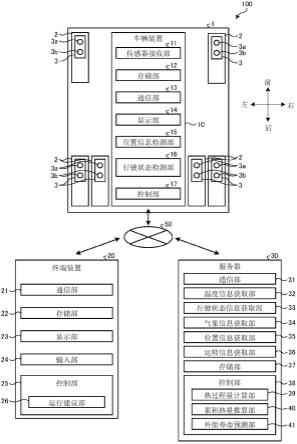

18.如图1所示,第一实施方式的车辆用制动装置1具备上游单元11、构成下游单元的致动器3、第一制动ecu901、第二制动ecu902、以及电源装置903。上游单元11构成为能够向致动器3供给基础液压。

19.上游单元11具备电动缸2、主缸4、第一液路51、第二液路52、连通路径53、制动液供给路径54、连通控制阀61、以及主截止阀62。第一制动ecu901至少控制上游单元11。第二制动ecu902至少控制致动器3。此外,图1表示车辆用制动装置1的非通电状态。

20.(电动缸)

21.电动缸2是能够对第一轮缸81、82以及第二轮缸83、84进行加压的加压单元(调压单元)。第一轮缸81、82是第一系统的轮缸,第二轮缸83、84是第二系统的轮缸。配管的连接例如是第一系统相对于后轮配置,第二系统相对于前轮配置的前后配管。此外,配管的连接也可以是在第一系统以及第二系统中分别配置了前轮和后轮的交叉配管。

22.电动缸2具有缸21、电动马达22、活塞23、输出室24、以及施力部件25。电动马达22经由将旋转运动转换为直线运动的直动机构22a连接于活塞23。电动缸2是在缸21内形成有单个输出室24的单体型的电动缸。

23.活塞23通过电动马达22的驱动而在缸21内沿轴向滑动。活塞23形成为在轴向一侧开口并在轴向另一侧具有底面的有底圆筒状。即,活塞23具备形成开口的筒状部分、和形成底面(受压面)的圆柱部分。

24.输出室24由缸21和活塞23划分,容积根据活塞23的移动而变化。输出室24连接于贮存器45以及致动器3。如图2所示,活塞23在轴向上,在包含输出室24的容积最小的位置、和输出室24的容积最大的位置的滑动区域r内滑动。滑动区域r由使输出室24与贮存器45之间连通的连通区域r1、以及切断输出室24与贮存器45之间的切断区域r2构成。连通区域r1包含输出室24的容积最大的活塞23的初始位置。切断区域r2包含输出室24的容积最小的活塞23的位置。也将输出室24的容积最小的活塞23的位置称为触底位置。切断区域r2在轴向上比连通区域r1大。此外,在图2中,以活塞23的轴向一端(前端)的位置为基准表示各区域r、r1、r2。在本实施例中,也将活塞23从初始位置减小输出室24的容积的方向称为前端方向。也将活塞23从触底位置朝向初始位置的方向称为基端方向。此外,本说明中的前端方向和基端方向仅是为了方便说明而使用的方向,并不表示产品上的方向。

25.更详细而言,在缸21形成有输入端口211以及输出端口212。输出端口212使输出室24与第一液路51连通。在活塞23位于初始位置的情况下,输入端口211与活塞23的筒状部分重叠。在活塞23的筒状部分形成有贯通孔231。贯通孔231形成于在活塞23处于初始位置的情况下与输入端口211对置的位置(重叠的位置)。

26.在输入端口211与贯通孔231重叠的状态下,输出室24与贮存器45连通。通过活塞23向前端方向移动,从而输入端口211与贯通孔231重叠的量减少。当输入端口211与贯通孔231成为不重叠的状态时,输出室24与贮存器45之间被切断。

27.在缸21设置有密封部件x1、x2(参照图2)。输入端口211形成于密封部件x1与密封

部件x2之间。轴向一侧的密封部件x1是环状的杯形密封件。因此,密封部件x1在活塞23的位置处于切断区域r2的状态(切断状态)下,禁止从输出室24向贮存器45的流体的流通,允许从贮存器45向输出室24的流体的流通。

28.重叠量(贯通孔231以及/或者输入端口211的轴向的长度)越大,则连通区域r1越大。在本实施方式中,输入端口211和贯通孔231具有同水平的轴向长度。在活塞23向前端方向的移动中,连通区域r1持续到活塞23从初始位置移动规定量(重叠距离)为止。规定量相当于初始位置与切换位置的分离距离。施力部件25配置于输出室24,是对活塞23向基端方向(朝向初始位置)施力的弹簧。

29.连通区域r1是活塞23的初始位置与切换位置之间的区域。当活塞23从初始位置向前端方向移动并到达至切换位置时,贯通孔231与输入端口211的重叠消失,输出室24与贮存器45的连接状态从连通状态切换为切断状态。即,可以说电动缸2成为在输出室24产生液压的液压产生状态。相反地,在切断状态(液压产生状态)下,当活塞23向基端方向移动并到达至切换位置时,贯通孔231与输入端口211开始重叠,连接状态从切断状态切换至连通状态。活塞23的位置可以说是活塞23相对于缸21的相对位置。

30.(致动器)

31.致动器3是具备构成为能够对第一轮缸81、82进行调压的第一液压输出部(相当于“液压输出部”)31、和构成为能够对第二轮缸83、84进行调压的第二液压输出部32的调压单元(下游单元)。致动器3连接于电动缸2。

32.第一液压输出部31构成为能够通过使输入的液压与第一轮缸81、82的液压之间产生差压来对第一轮缸81、82进行加压。相同地,第二液压输出部32构成为通过使输入的液压与第二轮缸83、84的液压之间产生差压来对第二轮缸83、84进行加压。

33.致动器3是所谓的esc致动器,能够独立地对各轮缸81~84的液压进行调压。致动器3根据第二制动ecu902的控制,例如执行防抱死控制(也被称为abs控制)、防侧滑控制(esc)、或者牵引力控制等。第一液压输出部31和第二液压输出部32在致动器3的液压电路上相互独立。对于致动器3的结构后述。

34.(主缸)

35.主缸4连接于贮存器45,根据制动操作部件z的操作量(行程以及/或者踏力)机械地向致动器3的第一液压输出部31供给制动液。主缸4和电动缸2能够相互独立地产生液压。主缸4构成为能够经由第一液压输出部31对轮缸81、82进行加压。主缸4具备缸41和活塞42。

36.缸41是有底圆筒状的部件。在缸41形成有输入端口411和输出端口412。活塞42是根据制动操作部件z的操作量而在缸41内滑动的活塞部件。活塞42形成为在前端侧开口并在基端侧具有底面的有底圆筒状。

37.在缸41内,通过活塞42形成有单个主室41a。换言之,在主缸4中,由缸41和活塞42形成有主室41a。主室41a的容积根据活塞42的移动而变化。当活塞42向前端侧移动时,主室41a的容积变小,主室41a的液压(以下称为“主压”)增大。在主室41a设置有对活塞42朝向初始位置施力的施力部件41b。本实施方式的主缸4是单体型的主缸。

38.输出端口412使主室41a与第二液路52连通。输入端口411经由形成于活塞42的筒状部分的贯通孔421,使主室41a与贮存器45连通。在主室41a的容积最大的活塞42的初始位置,输入端口411与贯通孔421重叠,主室41a与贮存器45连通。当活塞42从初始位置向轴向

一侧移动规定量(重叠距离)时,主室41a与贮存器45的连接被切断。

39.在主缸4连接有行程模拟器43以及模拟器截止阀44。行程模拟器43是针对制动操作部件z的操作而产生反作用力(负荷)的装置。当制动操作被解除时,因施力部件41b而活塞42返回初始位置。行程模拟器43例如由缸、活塞、以及施力部件构成。行程模拟器43与缸41的输出端口412通过液路43a连接。模拟器截止阀44是设置于液路43a的常闭型的电磁阀。

40.(液路和电磁阀)

41.第一液路51将电动缸2和第一液压输出部31连接。第二液路52将主缸4(主室41a)和第二液压输出部32连接。连通路径53将第一液路51与第二液路52连接。供给液路510将第一液压输出部31和第一轮缸81、82连接。供给液路520将第二液压输出部32和第二轮缸83、84连接。

42.连通控制阀61是设置于连通路径53的常闭型的电磁阀。连通控制阀61允许或者禁止由电动缸2向第二液压输出部32的制动液的供给。为了防止闭阀时的从第二轮缸83、84向电动缸2的制动液的逆流,连通控制阀61的阀体配置于比阀座靠第二轮缸83、84侧(第二系统侧)的位置。由此,即使在连通控制阀61闭阀时第二轮缸83、84的液压比电动缸2的输出液压高,由于对阀体沿向阀座按压的方向施加力(自封),而维持闭阀。

43.主截止阀62是设置于第二液路52中的第二液路52和连通路径53的连接部50与主缸4之间的常开型的电磁阀。主截止阀62允许或者禁止从主缸4向第二液压输出部32的制动液的供给。

44.制动液供给路径54将贮存器45与电动缸2的输入端口211连接。此外,贮存器45贮存制动液,内部的压力保持在大气压。另外,贮存器45的内部被划分为分别贮存了制动液的两个室451、452。在贮存器45的一方的室451连接有主缸4,在另一方的室452经由制动液供给路径54连接有电动缸2。贮存器45也可以不由两个室构成,而由两个不同的贮存器构成。

45.(致动器的结构例)

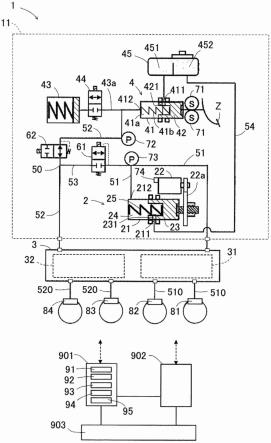

46.以连接于第一轮缸81的液路为例,对致动器3的结构例简单地进行说明。如图3所示,致动器3的第一液压输出部31具备主液路311、差压控制阀312、保持阀313、减压阀314、泵315、电动马达316、以及贮存器317。

47.主液路311将第一液路51和第一轮缸81连接。差压控制阀312是常开型的线性电磁阀。通过控制差压控制阀312的开度(基于电磁力的向闭阀侧的力),能够在上下游间产生差压。仅允许从第一液路51向第一轮缸81的制动液的流通的止回阀312a与差压控制阀312并列地设置。

48.保持阀313是设置于主液路311中的差压控制阀312与第一轮缸81之间的常开型的电磁阀。另外,止回阀313a与保持阀313并列地设置。减压阀314是设置于减压液路314a的常闭型的电磁阀。减压液路314a将主液路311中的保持阀313与第一轮缸81之间的部分、和贮存器317连接。

49.泵315通过电动马达316的驱动力而工作。泵315设置于泵液路315a。泵液路315a将主液路311中的差压控制阀312与保持阀313之间的部分(以下称为“分支部x”)、和贮存器317连接。当泵315工作时,向分支部x排出贮存器317内的制动液。

50.贮存器317是调压贮存器。环流液路317a将第一液路51与贮存器317连接。贮存器317构成为通过泵315的工作,优选地吸入贮存器317内的制动液,当贮存器317内的制动液

减少时开阀而经由环流液路317a从第一液路51吸入制动液。

51.在通过致动器3对轮缸81进行加压的情况下,第二制动ecu902对差压控制阀312施加与目标差压(轮缸81的液压>第一液路51的液压)对应的控制电流,使差压控制阀312闭阀。此时,保持阀313开阀,减压阀314闭阀。另外,通过泵315工作,从而从第一液路51经由贮存器317向分支部x供给制动液。由此,对轮缸81进行加压。

52.当第一轮缸81的液压(以下称为“第一轮压”)与第一液路51的液压的差趋于超过目标差压而变高时,因力的大小关系而差压控制阀312开阀。加压后的第一轮压是第一液路51的液压与目标差压的和。这样,致动器3通过使电动缸2的输出液压与第一轮压之间产生差压,从而对第一轮缸81进行加压。其它的轮缸82、83、84的加压也相同。

53.在防抱死控制等中通过致动器3对第一轮压进行减压的情况下,第二制动ecu902在使减压阀314开阀且使保持阀313闭阀的状态下使泵315工作,使第一轮缸81内的制动液泵回。在通过致动器3保持第一轮压的情况下,第二制动ecu902使保持阀313以及减压阀314闭阀。在仅通过电动缸2或者主缸4的工作对第一轮压进行加压或者减压的情况下,第二制动ecu902使差压控制阀312以及保持阀313开阀,使减压阀314闭阀。

54.这样,第一液压输出部31具备将第一液路51和第一轮缸81、82连接的主液路311、经由泵液路315a向主液路311供给流体的泵315、设置于主液路311中的主液路311和泵液路315a的连接部(x)与第一液路51之间的电磁阀亦即差压控制阀312、以及相对于差压控制阀312并联连接且仅允许从电动缸2向第一轮缸81、82的流体的流通的止回阀312a。

55.第二液压输出部32的结构由于与第一液压输出部31相同,因此省略说明。另外,相当于第一液压输出部31的主液路311的第二液压输出部32的主液路321将第二液路52和第二轮缸83、84连接。在主液路321设置有压力传感器75。这样,第二液压输出部32具备相当于主液路311的主液路321、相当于差压控制阀312的差压控制阀322、相当于止回阀312a的止回阀322a、相当于保持阀313的保持阀323、相当于止回阀313a的止回阀323a、相当于减压阀314的减压阀324、相当于泵315的泵325、以及相当于贮存器317的贮存器327。致动器3构成为能够与电动缸2独立地对轮缸81~84进行加压。此外,以下,在说明中,也将轮缸81~84的液压称为轮压。

56.(制动ecu以及各种传感器)

57.第一制动ecu901以及第二制动ecu902(以下也称为“制动ecu901、902”)分别是具备cpu、存储器的电子控制单元。各制动ecu901、902具备执行各种控制的一个或者多个处理器。第一制动ecu901和第二制动ecu902是分开的ecu,连接为能够相互通信信息(控制信息等)。

58.第一制动ecu901可控制地连接于电动缸2以及各电磁阀61、62、44。第二制动ecu902可控制地连接于致动器3。各制动ecu901、902基于各种传感器的检测结果来执行各种控制。作为各种传感器,在车辆用制动装置1中,例如设置有行程传感器71、压力传感器72、73、75、旋转角传感器74、车轮速度传感器(省略图示)、横摆率传感器(省略图示)、以及加速度传感器(省略图示)等。

59.行程传感器71检测制动操作部件z的行程。在车辆用制动装置1中,设置有两个行程传感器71以便与各制动ecu901、902一对一地对应。制动ecu901、902分别从对应的行程传感器71获取行程信息。压力传感器72是检测主压的传感器,例如设置于第二液路52中的比

主截止阀62靠主缸4侧的部分。压力传感器73是检测电动缸2的输出液压即输出室24的压力的传感器,例如设置于第二液路52。旋转角传感器74针对电动缸2的电动马达22设置,检测电动马达22的旋转角(旋转位置)。压力传感器75检测从第二液路52向第二液压输出部32的输入液压。各种传感器的检测值也可以发送至两个制动ecu901、902。

60.第一制动ecu901接收行程传感器71、压力传感器72、73、以及旋转角传感器74的检测结果,基于该检测结果控制电动缸2以及各电磁阀61、62、44。第一制动ecu901能够基于压力传感器72、73的检测结果以及致动器3的控制状态来运算各轮压。

61.第二制动ecu902接收行程传感器71以及压力传感器75的检测结果,基于该检测结果来控制致动器3。第二制动ecu902能够基于压力传感器75以及致动器3的控制状态来运算各轮压。第二制动ecu902设定第一差压(输入压与轮缸81、82的液压的差压)的目标值亦即第一目标差压、以及第二差压(输入压与轮缸83、84的液压的差压)的目标值亦即第二目标差压。

62.电源装置903是向各制动ecu901、902供给电力的装置。电源装置903具备电池。电源装置903连接于两制动ecu901、902。即,在本实施方式中,从共用的电源装置903向两个制动ecu901、902供给电力。此外,第一制动ecu901能够通过向第二制动ecu902进行指示,来控制致动器3。

63.(与活塞和缸的相对位置对应的控制)

64.第一制动ecu901具备控制部91。控制部91根据电动缸2的活塞23和缸21的相对位置,通过电动缸2以及第一液压输出部31的至少一方在轮缸81~84中产生液压。换言之,控制部91在执行对轮缸81~84进行加压的加压控制时,根据活塞23的位置选择电动缸2以及第一液压输出部31的至少一方作为驱动对象,通过选择的驱动对象对轮缸81~84进行加压。

65.例如在电动缸2的输出室24的剩余容积较小的情况下,在电动缸2达到加压上限前,能够通过液压输出部31、32使轮缸81~84加压。所谓剩余容积,相当于活塞23触底前残留的输出室24的容积。因此,剩余容积在活塞23位于初始位置的情况下最大,在位于触底位置的情况下最小。所谓加压上限,是能够通过电动缸2的活塞23从初始位置移动至触底位置从而输出的液压的上限。由于能够抑制输出室24的大型化,因此不需要电动缸2的大型化。根据第一实施方式,能够不使电动缸2大型化地对轮缸81~84进行加压。此外,活塞23越向前端方向移动则输出室24的剩余容积越减少。输出室24的剩余容积可以说是输出室24可缩小的容积。

66.(具体例)

67.在加压控制中,在活塞23位于规定范围外的情况下,控制部91至少通过电动缸2对轮缸81~84进行加压。所谓规定范围,是包含活塞23触底的位置且不包含初始位置的范围。如图2所示,所谓规定范围,是从缸21的前端向基端方向延伸的范围。控制部91根据活塞23的前端是否在规定范围内,来设定驱动对象。如后述的那样,通过旋转角传感器74等获取活塞23的前端位置。在加压控制中,在活塞23位于规定范围内的情况下,控制部91维持电动缸2的输出液压并且通过液压输出部31、32对轮缸81~84进行加压。在加压控制中,也可以说在活塞23位于规定范围外的情况下,控制部91执行上游优先控制(通常控制),在活塞23位于规定范围内的情况下,控制部91执行下游优先控制。

68.在下游优先控制中,控制部91通过维持活塞23的位置,从而维持电动缸2的输出液压。即使致动器3与贮存器45被电动缸2切断,通过致动器3的泵315、325驱动,从而贮存器45的流体经由电动缸2的密封部件x1被吸入至致动器3。即,致动器3即使活塞23位于切断区域r2也能够对轮缸81~84进行加压。

69.控制部91基于旋转角传感器74的检测值来运算活塞23的位置(位置信息)。控制部91例如根据旋转角传感器74的检测值和直动机构22a的传动比来运算(推断)活塞23的位置。电动马达22的旋转角(旋转位置)与活塞23的位置处于相关关系。制动ecu901、902也可以存储该相关关系。

70.如图2所示,规定范围被设定为从输出室24的剩余容积相对于最大容积的比例为规定比例(例如约20%)的活塞23的位置至活塞23触底的位置的范围。在本实施方式中,缸的直径在轴向上大致恒定。因此,规定范围是活塞23能够滑动的全部范围中的从活塞23触底的位置起朝向基端方向延伸全部范围的20%左右的范围。即,在加压控制中,在输出室24的剩余容积相对于最大容积的比例(以下称为“剩余比例”)比规定比例高的情况下,控制部91至少通过电动缸2对轮缸81~84进行加压。另外,在加压控制中,在输出室24的剩余比例为规定比例以下的情况下,控制部91维持电动缸2的输出液压并且通过液压输出部31、32对轮缸81~84进行加压。

71.再换言之,也可以说在输出室24的剩余容积比阈值大的情况下,控制部91执行上游优先控制,在输出室24的剩余容积为阈值以下的情况下,控制部91执行下游优先控制。活塞23的位置与输出室24的剩余容积处于相对关系。制动ecu901、902也可以存储该相关关系。

72.根据该结构,在输出室24的剩余容积较小的情况下,能够维持电动缸2的活塞23的位置,并且通过致动器3对轮缸81~84进行加压。此外,在下游优先控制中,也可以不维持电动缸2的输出液压,而使活塞23返回初始位置并通过致动器3进行加压。但是,在该情况下,可能因使活塞23向基端方向移动而电动缸2的输出液压被减压。因此,优选执行考虑到该减压的控制。在上述的本实施例中,由于维持电动缸2的输出压,因此能够抑制轮缸81~84被减压。

73.对规定比例的设定例进行说明。例如规定比例能够设定为20%。也可以基于从致动器3的起动至工作(稳定工作)的所需时间来设定规定比例。即使在剩余比例为20%时发出将加压源从电动缸2切换至致动器3的指示,在至致动器3稳定工作为止的时间(相当于剩余容积从20%变为最小值的时间)内,电动缸2的活塞23持续向前端方向移动而能够实现目标压。

74.选择驱动对象的模式也可以为三个以上。例如,在输出室24的剩余比例为50~100%的情况下,控制部91执行基于电动缸2的加压(通常控制)。另外,在输出室24的剩余比例为20~50%的情况下,控制部91执行基于电动缸2的加压直到剩余比例为阈比例(例如20%附近)为止,若为阈比例则使电动缸2工作并且使致动器3起动并工作。而且,在为最小值~20%的情况下,控制部91通过致动器3执行加压。这样,控制部91能够根据活塞23的位置来选择适当的驱动对象。

75.(急制动时的控制)

76.在目标制动力的增大梯度为规定梯度以上的情况下,控制部91与活塞23的位置无

关地,通过电动缸2以及液压输出部31、32对轮缸81~84进行加压。控制部91例如基于制动操作部件z的操作量或者自动制动控制中的指令值,来设定目标制动力。在该目标制动力的增大梯度较大的情况即急制动时,控制部91不进行基于活塞23的位置的优先控制,而使两个加压装置(电动缸2以及致动器3)驱动来对轮缸81~84进行加压。由此,能够使急制动时的制动力的响应性提高。

77.(省电控制)

78.第一制动ecu901还具备省电判断部92。省电判断部92判断是否抑制向电动缸2的供给电力。省电判断部92掌握向电动缸2供电的电池的充电量,当充电量为阈值以下时,判断为抑制向电动缸2的供给电力。

79.在加压控制中,在由省电判断部92判断为抑制供给电力且对车辆施加的制动力为规定制动力以上的情况下,控制部91与活塞23的位置无关地,维持电动缸2的输出液压(省电控制)。若为制动力充分地施加于车辆的状态,则即使维持电动缸2的活塞23的位置并维持输出液压也没有问题。通过不使活塞23移动,能够抑制电力消耗。制动力为规定制动力以上对应于轮压为规定压(所需制动压)以上。

80.该省电控制例如在急制动时、aeb(碰撞被害减轻制动)工作时被解除。即,省电控制的执行的优先度比紧急性较高的控制低。另外,若电池被充分充电,则省电控制被解除。

81.(漏液判断控制)

82.第一制动ecu901还具备漏液判断部93、位置获取部94、以及液压获取部95。漏液判断部93判断在第二液路52中是否产生漏液。位置获取部94基于旋转角传感器74的检测值,获取活塞23的位置(位置信息)。液压获取部95基于压力传感器73的检测值,获取电动缸2的输出液压。

83.漏液判断部93作为第一漏液判断控制,基于由位置获取部94获取的活塞23的位置、和由液压获取部95获取的电动缸2的输出液压,判断是否产生漏液。活塞23的位置与电动缸2的输出液压处于相关关系。活塞23越向前端方向移动,则电动缸2的输出液压越高。通过比较该相关关系、和实际的活塞23的位置与电动缸2的输出液压的关系,能够判断有无漏液。针对位置获取部94获取的实际的活塞23的位置,在液压获取部95获取的实际的电动缸2的输出液压与根据预先设定的相关关系假定的电动缸2的输出液压(假定压)相比低规定值以上的情况下,能够判断为产生漏液。

84.漏液判断部93在通过第一漏液判断控制判断为产生漏液的情况下,作为第二漏液判断控制,使差压控制阀312、322闭阀,保持轮压。在该状态下,在压力传感器75的检测值降低的情况下,漏液判断部93判断为在第二液路52中产生漏液,在压力传感器75的检测值未降低的情况下,漏液判断部93判断为在第一液路51中产生漏液。

85.漏液判断部93在规定的定时、例如制动操作部件z被踩下时或者从上次的第一漏液判断控制起经过规定时间时等,执行第一漏液判断控制。漏液例如可能在第一液路51以及第二液路52中的将上游单元11与致动器3连接的部分、或者将致动器3与轮缸81~84连接的部分产生。此外,漏液判断方法不限于上述内容。例如,也可以在目标轮压与实际的轮压的差为规定值以上的状态持续规定时间的情况下,漏液判断部93判断为产生漏液。

86.(漏液产生时的控制)

87.在由漏液判断部93判断为在第二液路52中产生漏液的情况下,控制部91使连通控

制阀61闭阀,根据判断为产生了漏液时的活塞23的位置,来通过电动缸2以及第一液压输出部31的至少一方在第一轮缸81、82中产生液压。

88.通过使连通控制阀61闭阀,从而液压地切断第一液路51(第一系统)与第二液路52(第二系统)的连接。由此,漏液的第二液路52与正常的第一液路51分离。能够防止流体从正常的第一液路51泄漏。在该状态下,控制部91根据漏液产生检测时的活塞23的位置来选择驱动对象,通过驱动对象对第一轮缸81、82进行加压。由此,第一轮缸81、82被正常地加压。

89.另外,在由漏液判断部93判断为在第二液路52中产生漏液的情况下,控制部91在使主截止阀62闭阀的状态下,通过电动缸2以及第一液压输出部31的至少一方在第一轮缸81、82中产生液压。由此,即使在漏液产生时,也能够在维持线控模式的同时对第一轮缸81、82进行加压。

90.所谓线控模式,是将主缸4与轮缸81~84液压地分离,通过各制动ecu901、902的控制调整轮压的模式。在线控模式中,由于在模拟器截止阀44为开状态下主缸4与行程模拟器43连通,因此驾驶员的制动感良好(如通常那样)。因此,根据该结构,即使在第二液路52中产生漏液的情况下,也能够不损失制动感地对第一轮缸81、82进行加压。以下,将第二液路52为漏液状态时的上述控制称为“第二漏液时控制”。

91.另一方面,在通过漏液判断部93判断为在第一液路51中产生漏液的情况下,控制部91使连通控制阀61以及模拟器截止阀44闭阀,使主截止阀62开阀。在该状态下,控制部91将从主缸4向第二液压输出部32供给的主压作为基础液压,控制第二液压输出部32,对第二轮缸83、84进行加压。以下,将第一液路51为漏液状态时的上述控制称为“第一漏液时控制”。

92.(移动抑制控制)

93.在执行第一漏液判断控制时,漏液判断部93执行使活塞23的移动速度比通常移动速度低的移动抑制控制。通常移动速度是基于轮缸81~84的目标压与实压的差设定的速度。通过电动马达22的转速控制来控制活塞23的移动速度。

94.这样,在第一漏液判断控制中,漏液判断部93抑制活塞23的移动速度。通过在第一漏液判断控制中执行移动抑制控制,从而抑制输出室24的剩余容积的减少,抑制产生漏液的情况的流体向外部的流出。根据该结构,能够在活塞23触底前判断有无漏液。另外,与不抑制移动速度的情况相比,能够确保电动缸2的剩余容积。

95.在执行第一漏液判断控制时,漏液判断部93使差压控制阀312、322闭阀。由此,即使执行移动抑制控制而输出液压的增大梯度降低,轮压也至少保持在闭阀时的液压。即,抑制第一漏液判断控制时的制动力的减少。在任一液路中均未产生漏液的情况下,电动缸2的输出液压经由止回阀312a、322a供给至轮缸81~84。

96.(与漏液有关的控制的流程)

97.参照图4,对第一实施方式的控制的流程进行说明。在车辆用制动装置1不是漏液状态的情况下(s101:no),漏液判断部93判断是否满足第一漏液判断控制的执行条件(s102)。执行条件如上述那样,例如是开始制动操作或者从上次的第一漏液判断控制起经过规定时间等。在未满足执行条件的情况下(s102:no),执行通常控制(s103)。

98.在通常控制中,使连通控制阀61以及模拟器截止阀44开阀,使主截止阀62闭阀,根据活塞23的位置选择驱动对象。此外,控制部91也可以构成为仅在漏液产生时根据活塞23

的位置选择驱动对象。即,控制部91也可以在通常控制时,始终主要以电动缸2为主来对轮压进行调压。

99.在满足执行条件的情况下(s102:yes),漏液判断部93执行第一漏液判断控制(s104)。在执行第一漏液判断控制时,漏液判断部93使差压控制阀312、322闭阀且执行移动抑制控制。在漏液判断部93判断为未产生漏液的情况下(s105:no),控制部91执行通常控制(s103)。

100.漏液判断部93在判断为产生漏液的情况下(s105:yes),执行第二漏液判断控制,判断在第二液路52中是否产生漏液(s106)。在漏液判断部93判断为在第二液路52中产生漏液的情况下(s106:yes),控制部91执行第二漏液时控制(s107)。在漏液判断部93判断为在第一液路51中产生漏液的情况下(s106:no),控制部91执行第一漏液时控制(s108)。

101.参照图5,对第一漏液判断控制(s104)的流程进行说明。漏液判断部93在使连通控制阀61开阀且使主截止阀62闭阀的状态下,使差压控制阀312、322闭阀,通过移动抑制控制使活塞23向前端方向移动(s201)。漏液判断部93根据电动缸2的活塞23的位置与电动缸2的输出液压的关系判断是否产生漏液(s202)。在根据活塞23的位置假定的输出液压(假定压)与实际的输出液压(实压)的差为规定值以下的情况下(实压≈假定压)(s202:no),漏液判断部93判断为未产生漏液(s203)。在根据活塞23的位置假定的输出液压比实际的输出液压高且两者的差比规定值大的情况下(实压 规定值<假定压)(s202:no),漏液判断部93判断为产生漏液(s204)。

102.参照图6,对第二漏液时控制(s107)进行说明。控制部91使连通控制阀61以及主截止阀62闭阀(s301)。控制部91判断活塞23是否位于规定范围内、即输出室24的剩余比例是否为20%以下(s302)。在输出室24的剩余比例为20%以下的情况下(s302:yes),控制部91维持电动缸2的输出液压,并且通过第一液压输出部31对第一轮缸81、82进行加压(s303)。

103.在产生了急制动的情况下(s304:yes),控制部91通过电动缸2和第一液压输出部31执行加压控制(s305)。接着,控制部91判断输出室24的剩余比例是否为5%以下(s306)。在输出室24的剩余比例为5%以下的情况下(s306:yes),将差压控制阀312的目标差压设定为相当于电动缸2所输出的液压为0的情况的目标压(s307)。当电动缸2触底且泵315、325工作时,电动缸2的输出液压为0。通过这样设定差压控制阀312的目标差压(将电动缸2的输出液压设为0而使目标差压增大),从而能够维持压力以使轮压不降低。在输出室24的剩余比例比5%大的情况下(s306:no),如步骤s305中设定的那样执行控制(s308)。在未产生急制动的情况下(s304:no),控制部91继续通过第一液压输出部31执行加压控制(s309)。

104.在输出室24的剩余比例比20%大的情况下(s302:yes),控制部91判断输出室24的剩余比例是否不足50%(s310)。在输出室24的剩余比例不足50%的情况下(s310:yes),控制部91判断电动缸2的输出液压(压力传感器73的检测值)是否为所需制动压以上(s311)。所谓所需制动压,是为了实现目标减速度所需要的制动力。在电动缸2的输出液压为所需制动压以上的情况下(s311:yes),控制部91执行省电控制,并维持电动缸2的活塞23的位置(s312)。由此,能够继续基于电动缸的加压控制。

105.在输出室24的剩余比例为50%以上的情况(s310:no)或者电动缸2的输出液压不足所需制动压的情况下(s311:no),控制部91执行通常控制(s313)。输出室24的容积设计为能够对四个轮缸81~84进行加压。因此,若输出室24的剩余比例为50%以上,则能够仅通过

电动缸2对至少一个系统的两个轮缸进行加压。因此,若输出室24的剩余比例为50%以上,则能够通过电动缸2对后轮的轮缸81、82充分地进行加压。

106.(漏液产生时以外的控制例)

107.参照图7,对漏液产生时以外的控制例进行说明。在存在基于制动操作的制动要求或者基于自动制动的制动要求的情况下(s401:yes),控制部91判断输出室24的剩余比例是否为规定比例以下(s402)。在输出室24的剩余比例为规定比例以下的情况下(s402:yes),控制部91维持电动缸2的输出液压,并且通过致动器3对轮缸81~84进行加压(s403)。接着,控制部91判断输出室24的剩余比例是否为5%以下(s404)。在输出室24的剩余比例为5%以下的情况下(s404:yes),将差压控制阀312的目标差压设定为相当于电动缸2所输出的液压为0的情况的目标压(s405)。通过这样设定差压控制阀312的目标差压,能够维持压力以使轮压不降低。在输出室24的剩余比例比5%大的情况下(s404:no),如步骤s403中设定的那样执行控制(s406)。

108.在输出室24的剩余比例比规定比例大(s402:no)且电动缸2的输出液压为所需制动压以上的情况下(s407:yes),控制部91执行省电控制(s408)。另一方面,在电动缸2的输出液压不足所需制动压的情况下(s407:no),控制部91执行通常控制(s409)。

109.(其他)

110.本发明不限于上述实施方式。例如,根据活塞23的位置来选择驱动对象的控制在正常时以及漏液产生时的至少一方执行即可。另外,第一制动ecu901的各部91~95设置于第一制动ecu901以及第二制动ecu902的至少一方即可。例如,第二制动ecu902能够通过对第一制动ecu901进行指示,来控制上游单元11。另外,也可以没有模拟器截止阀44。在第二实施方式中,对没有模拟器截止阀44的情况的控制例进行说明。

111.<第二实施方式>

112.如图8所示,第二实施方式的车辆用制动装置10与第一实施方式的车辆用制动装置1相比较,主要就不具备模拟器截止阀44而第二制动ecu902具备修正部96这点不同。以下,对不同的点进行说明。在第二实施方式的说明中,能够适当地参照第一实施方式的说明以及附图。

113.在车辆用制动装置10中,由于没有模拟器截止阀44,因此主室41a与行程模拟器43始终连通。因此,在失败时(例如在第一液路51中产生漏液的情况),若使主截止阀62开阀且使连通控制阀61闭阀,则从主缸4不仅向第二液压输出部32供给流体还向行程模拟器43供给流体。由此,为了使主压增大所需要的流体量与模拟器截止阀44切断液路43a的情况相比变大。即,为了使制动力(轮压、主压)变化所需要的制动操作部件z的行程变大。驾驶员容易感到相对于行程而言制动力不足。

114.与第一实施方式相同,在由漏液判断部93判断为在第一液路51中产生漏液的情况下,控制部91使连通控制阀61闭阀且使主截止阀62开阀。而且,控制部91将主压作为基础液压,通过第二液压输出部32对第二轮缸83、84进行加压。即,控制部91执行第一漏液时控制。

115.第二制动ecu902(以及/或者第一制动ecu901)具备修正目标制动力的修正部96。目标制动力根据制动操作部件z的操作量(行程以及/或者踏力)设定。在第一漏液时控制中,在加压时,修正部96向使目标制动力增大侧进行修正。即,修正部96通过加压控制来增大目标制动力即目标轮压。由此,在没有模拟器截止阀44的车辆用制动装置10中,第一漏液

时控制的制动力的响应性提高。

116.以下,对具体例进行说明。在说明中,将修正前的目标轮压即原始的目标轮压简称为“目标轮压”,将修正后的目标轮压称为“修正目标轮压”,将实际的轮压称为“实际轮压”。修正部96将目标轮压乘以增益后的修正目标轮压(目标轮压<修正目标轮压)设定为目标值,直到实际轮压相对于目标轮压的比例达到阈比例(例如70%)。

117.通过目标值的增大梯度变大,从而实际轮压的增大梯度变大。实际轮压的增大梯度例如能够根据电动马达316的转速、差压控制阀322的控制电流(目标差压)调整。此外,基于压力传感器75的检测值和第二液压输出部32的控制状态来运算(推断)实际轮压。另外,在轮缸中设置有压力传感器的情况下,能够根据其检测值获取实际轮压。

118.在实际轮压相对于目标轮压的比例(以下称为“目标实现比例”)达到阈比例后,修正部96降低增益以便实际轮压收敛为目标轮压。由此,能够抑制实际轮压的过冲,并且使实际轮压的响应性提高。

119.在第一漏液时控制中对轮压进行减压的情况下,也与加压时相同,修正部96将目标轮压乘以增益并将修正目标轮压(目标轮压>修正目标轮压)设定为目标值,直到目标实现比例达到阈比例为止。即,修正部96在减压控制中,进行使目标轮压减少的修正。由此,目标值的减少梯度变大,实际轮压的减少梯度也变大。即,与加压时相同,制动力对制动操作的响应性提高。另外,在目标实现比例达到阈比例后,降低增益以便实际轮压收敛为目标轮压。若在达到目标压前检测到制动操作方向不同,则修正部96取消修正。制动操作方向也可以基于制动踏板的行程传感器来检测。也可以不基于制动转向操纵方向,而基于目标减速度的增减来判断修正的取消。由此,能够抑制实际轮压的下冲,并且使实际轮压的追随性提高。

120.此外,在第二实施方式中,在由漏液判断部93判断为在第二液路52中产生漏液的情况下,控制部91执行与第一实施方式相同的第二漏液时控制。

121.(其他)

122.本发明不限于第一以及第二实施方式。例如,致动器3也可以代替泵315而具备电动缸。另外,主缸4也可以是具有两个主室的串联型的主缸。在该情况下,一方的主室连接于第一液压输出部31,另一方的主室连接于第二液压输出部32。另外,本发明例如也能够应用于包含再生制动装置的车辆(混合动力车、电动汽车)、执行自动制动控制的车辆、或者自动驾驶车辆。另外,也可以通过一个制动ecu控制车辆用制动装置。

123.(结构总结)

124.车辆用制动装置1、10具备:电动缸2,由电动马达22驱动的活塞23在缸21内滑动而能够供给流体;第一液压输出部31,经由第一液路51连接于电动缸2,对第一液路51的液压进行加减压,向连接于第一轮缸81、82的供给液路510输出液压;以及控制部91,根据活塞23与缸21的相对位置(以下简称为“相对位置”),通过电动缸2以及第一液压输出部31的至少一方在第一轮缸81、82中产生液压。

125.在活塞23位于包含触底的位置且不包含初始位置的范围亦即规定范围内的情况下,控制部91在维持相对位置的状态下通过第一液压输出部31对第一轮缸81、82进行加减压。

126.在目标制动力的增大梯度为规定梯度以上的情况下,控制部91与相对位置无关

地,通过电动缸2以及第一液压输出部31对第一轮缸81、82进行加压。

127.在对第一轮缸81、82进行加压的加压控制中,在施加于车辆的制动力为规定制动力以上的情况下,控制部91与相对位置无关地,维持相对位置。

128.车辆用制动装置1、10具备:第二液路52,连接于第二轮缸83、84;连通控制阀61,是设置于将第一液路51与第二液路52连接的连通路径53的电磁阀;以及漏液判断部93,判断在第二液路52中是否产生漏液。在由漏液判断部93判断为未产生漏液的情况下,控制部91在使连通控制阀61开阀的状态下从电动缸2经由连通控制阀61向第二轮缸83、84供给流体,在由漏液判断部93判断为在第二液路52中产生漏液的情况下,控制部91使连通控制阀61闭阀,根据判断为产生了漏液时的相对位置,通过电动缸2以及第一液压输出部31的至少一方在第一轮缸81、82中产生液压。

129.漏液判断部93在判断是否产生漏液的情况下,使活塞23的移动速度比基于第一轮缸81、82中的目标压与实压的差设定的通常移动速度低。

130.第一液压输出部31具备向将第一液路51和第一轮缸81、82连接的主液路311供给流体的泵(相当于“流体供给源”)315、和设置于主液路311中的由泵315供给流体的部分x与第一液路51之间的电磁阀亦即差压控制阀312。漏液判断部93在判断是否产生漏液的情况下,使差压控制阀312闭阀。

131.车辆用制动装置1、10具备:位置获取部94,获取相对位置;以及液压获取部95,获取电动缸2的输出液压。漏液判断部93基于由位置获取部94获取的活塞23的位置、和由液压获取部95获取的输出液压,来判断是否产生漏液。

132.车辆用制动装置1具备:主缸4,经由第二液路52连接于第二轮缸83、84;行程模拟器(相当于“模拟器”)43,经由作为电磁阀的模拟器截止阀44连接于主缸4;以及主截止阀62,是设置于第二液路52中的比第二液路52与连通路径53的连接部50靠主缸4侧的位置的电磁阀。在通常时,控制部91在使主截止阀62闭阀的状态下在电动缸2中产生液压,在由漏液判断部93判断为在第二液路52中产生漏液的情况下,控制部91在使主截止阀62闭阀且使模拟器截止阀44开阀的状态下,通过电动缸2以及第一液压输出部31的至少一方在第一轮缸81、82中产生液压。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。