1.本发明涉及含油污泥处理技术领域,特别是涉及一种含水含油污泥综合处理装置及方法。

背景技术:

2.在油田开采、油气输送及污水处理过程中会产生大量的含油污泥,污泥中一般含油率在10%~50%,含水率在40%~80%。含油污泥体积庞大,若不加以处理直接排放,不但占用土地,而且对周边土地、水体、空气造成污染。

3.目前,对高含水油泥的常用处理方法主要有三种。其一,机械脱水的方法,脱水后油泥的湿份含量高达45%~85%,而且油水分离不彻底;其二,采用干燥方法,处理后仍含有10~40%湿份,物料加热温度需要高于180℃以上;其三,焚烧的方法,处理比较彻底,没有湿份,但是能耗较高且油品无法回收。

技术实现要素:

4.本发明的目的是提供一种含水含油污泥综合处理装置及方法,以解决上述现有技术存在的问题,油水分离效果好,节能环保,易于实现油品的回收,并能实现污泥的回收。

5.为实现上述目的,本发明提供了如下方案:

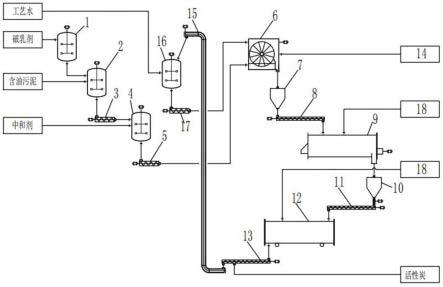

6.本发明提供一种含水含油污泥综合处理装置,包括依次连接的破乳剂储罐、破乳搅拌罐、破乳输送泵、中和搅拌罐、中和输送泵、固液分离装置、滤渣罐、滤渣输送装置、干燥机、干化缓存仓、干化出料输送装置、碳化炉和碳化出料装置,所述破乳剂储罐内用于加入破乳剂,破乳剂经所述破乳剂储罐能够进入所述破乳搅拌罐内,所述破乳搅拌罐内用于加入含油污泥并搅拌含油污泥与破乳剂实现含油污泥的破乳,所述中和搅拌罐用于加入中和剂以将破乳后的含油污泥进行中和,所述固液分离装置用于对中和后的含油污泥进行固液分离实现油水液体与污泥的分离,所述固液分离装置的滤液出口连接油水分离系统,所述固液分离装置的滤渣出口连接所述滤渣罐,所述固液分离装置的滤布上预涂有助滤介质层,所述干燥机用于干化分离出的污泥,所述碳化炉用于碳化干化后的污泥。

7.优选地,还包括提升机、预涂储罐和预涂进料泵,所述碳化出料装置包括两个出料口,一个所述出料口输出活性炭,另一个所述出料口连接所述提升机,所述提升机连接所述预涂储罐,所述预涂储罐通过所述预涂进料泵连接所述固液分离装置,将活性炭输送至所述固液分离装置内作为助滤介质循环使用。

8.优选地,还包括尾气处理单元,所述干燥机和所述碳化炉的尾气出口均连接所述尾气处理单元。

9.优选地,所述助滤介质层为活性炭层。

10.优选地,所述固液分离装置为真空转鼓过滤机;所述干燥机为双轴桨叶干燥机、耙式干燥机或圆盘干燥机,所述干燥机的热源由蒸汽或导热油提供。

11.优选地,所述提升机为刮板机、皮带机、管链机或斗提机。

12.优选地,所述碳化炉为回转炉、焙烧炉或热解炉,所述碳化炉的热源由电、可燃气、油或煤提供;所述碳化出料装置为冷却螺旋输送机。

13.本发明还提供一种含水含油污泥综合处理方法,采用以上所述的含水含油污泥综合处理装置,包括以下步骤:

14.s1:将破乳剂加入所述破乳剂储罐内,搅均匀后按照比例添加到所述破乳搅拌罐中;

15.s2:将含油污泥定量加入到所述破乳搅拌罐中,搅拌进行含油污泥的破乳;

16.s3:将破乳后的含油污泥由所述破乳输送泵输送到所述中和搅拌罐,在所述中和搅拌罐中加入中和剂中和破乳后的含油污泥;

17.s4:将中和后的含油污泥由所述中和输送泵输送到预涂有所述助滤介质层的所述固液分离装置中进行固液分离,分相的油水液体从所述固液分离装置的滤液出口流入所述油水分离系统,污泥经所述固液分离装置的滤渣出口落入所述滤渣罐;

18.s5:所述滤渣罐中的污泥由所述滤渣输送装置输送到所述干燥机中进行干化,干化后的固体落入所述干化缓存仓,再由所述干化出料输送装置输送到所述碳化炉进行碳化,碳化后的活性炭经所述碳化出料装置输出。

19.优选地,所述破乳剂为质量分数37%~38%硫酸溶液,所述硫酸溶液与所述含油污泥的质量比值为0.1%~0.5%,所述中和剂为氢氧化钠碱性溶液。

20.优选地,所述助滤介质层的预涂厚度为50~80mm,所述污泥干化后含水量小于10%,所述碳化炉的加热温度为550~750℃。

21.本发明相对于现有技术取得了以下技术效果:

22.本发明提供的含水含油污泥综合处理装置及方法,采用破乳 过滤(预涂有助滤介质层)的方法实现固液分离,分离出固渣,固渣干燥 热解能耗大大降低,更加节能环保;过滤后的油水混合物属于分相的油水混合物,易于通过油水分离系统回收油品,增大利用价值,过滤后的滤渣经过干化和碳化后得到活性炭,变废为宝,实现污泥的回收。

23.进一步地,循环的助滤介质采用碳化后的活性炭,碳化炉碳化后的活性炭与污泥混合包覆,污泥表面积增大,易于干燥和碳化,热效率高,便于污泥的干化和回收。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

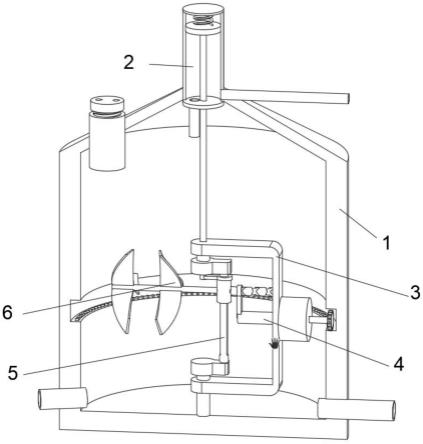

25.图1为本发明提供的含水含油污泥综合处理装置的示意图;

26.图中:1-破乳剂储罐、2-破乳搅拌罐、3-破乳输送泵、4-中和搅拌罐、5-中和输送泵、6-固液分离装置、7-滤渣罐、8-滤渣输送装置、9-干燥机、10-干化缓存仓、11-干化出料输送装置、12-碳化炉、13-碳化出料装置、14-油水分离系统、15-提升机、16-预涂储罐、17-预涂进料泵、18-尾气处理单元。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.本发明的目的是提供一种含水含油污泥综合处理装置及方法,以解决现有技术存在的问题,油水分离效果好,节能环保,易于实现油品的回收,并能实现污泥的回收。

29.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

30.如图1所示,本实施例提供一种含水含油污泥综合处理装置,包括依次连接的破乳剂储罐1、破乳搅拌罐2、破乳输送泵3、中和搅拌罐4、中和输送泵5、固液分离装置6、滤渣罐7、滤渣输送装置8、干燥机9、干化缓存仓10、干化出料输送装置11、碳化炉12和碳化出料装置13,破乳剂储罐1内用于加入破乳剂,破乳剂经破乳剂储罐1能够进入破乳搅拌罐2内,破乳搅拌罐2内用于加入含油污泥并搅拌含油污泥与破乳剂实现含油污泥的破乳,中和搅拌罐4用于加入中和剂以将破乳后的含油污泥进行中和,固液分离装置6用于对中和后的含油污泥进行固液分离实现油水液体与污泥的分离,固液分离装置6的滤液出口连接油水分离系统14,固液分离装置6的滤渣出口连接滤渣罐7,固液分离装置6的滤布上预涂有助滤介质层,干燥机9用于干化分离出的污泥,碳化炉12用于碳化干化后的污泥。

31.使用时,在破乳搅拌罐2中加入破乳剂和含油污泥,通过搅拌实现含油污泥的破乳,而后采用中和剂中和破乳后的含油污泥后,通过固液分离装置6将中和后的含油污泥进行固液分离,分离出的油水液体进入油水分离系统14进行油水分离,分离出的污泥经干燥机9干化后在碳化炉12内碳化,得到活性炭;采用破乳 过滤(预涂有助滤介质层)的方法实现固液分离,分离出固渣,固渣干燥 热解能耗大大降低,更加节能环保;过滤后的油水混合物属于分相的油水混合物,易于通过油水分离系统14回收油品,增大利用价值,过滤后的滤渣经过干化和碳化后得到活性炭,变废为宝,实现污泥的回收。

32.本实施例中,还包括提升机15、预涂储罐16和预涂进料泵17,碳化出料装置13包括两个出料口,一个出料口输出活性炭,另一个出料口连接提升机15,提升机15连接预涂储罐16,预涂储罐16通过预涂进料泵17连接固液分离装置6,将活性炭输送至固液分离装置6内作为助滤介质循环使用。将碳化后的活性炭作为助滤介质输送至固液分离装置6中循环使用,碳化后的活性炭与污泥混合包覆,污泥表面积增大,易于干燥和碳化,热效率高,便于污泥的干化和回收。

33.本实施例中,还包括尾气处理单元18,干燥机9和碳化炉12的尾气出口均连接尾气处理单元18。尾气处理单元18采用常规的尾气处理装置即可,通过尾气处理单元18处理尾气,以符合尾气排放标准。

34.本实施例中,助滤介质层为活性炭层,过滤效果好。

35.本实施例中,固液分离装置6为真空转鼓过滤机;干燥机9为双轴桨叶干燥机、耙式干燥机或圆盘干燥机,干燥机9的热源由蒸汽或导热油提供。

36.本实施例中,提升机15为刮板机、皮带机、管链机或斗提机。

37.本实施例中,碳化炉12为回转炉、焙烧炉或热解炉,碳化炉12的热源由电、可燃气、

油或煤提供;碳化出料装置13为冷却螺旋输送机,通过冷却螺旋输送机在输送物料的同时实现物料的冷却。其中,破乳输送泵3和中和输送泵5均可采用螺杆泵,滤渣输送装置8和干化出料输送装置11均可采用螺旋输送机。

38.一种含水含油污泥综合处理方法,采用以上所述的含水含油污泥综合处理装置,包括以下步骤:

39.s1:将破乳剂强酸加入破乳剂储罐1内,搅均匀后按照比例添加到破乳搅拌罐2中;

40.s2:将含固体1%,含油5~40%的含油污泥定量加入到破乳搅拌罐2中,搅拌1~2h,进行含油污泥的破乳;

41.s3:将破乳后的含油污泥由破乳输送泵3输送到中和搅拌罐4,在中和搅拌罐4中加入碱液中和剂中和破乳后的含油污泥,调节其ph值为中性;

42.s4:将中和后的含油污泥由中和输送泵5输送到预涂有助滤介质层的真空转鼓过滤机中进行固液分离,分相的油水液体从真空转鼓过滤机的中心管抽出流入油水分离系统14,污泥经真空转鼓过滤机内的刮刀刮落入滤渣罐7;

43.s5:滤渣罐7中的污泥由滤渣输送装置8输送到干燥机9中进行干化,污泥干化后含水量小于10%,干燥机9的尾气进入尾气处理单元18,干化后的固体落入干化缓存仓10,再由干化出料输送装置11输送到碳化炉12在550~750℃进行碳化,碳化炉12的尾气进入尾气处理单元18,碳化后的活性炭经碳化出料装置13输出,一部分活性炭由一个出料口输出,另一部分活性炭由另一个出料口进入提升机15,经提升机15进入预涂储罐16,后经预涂进料泵17输送至真空转鼓过滤机内循环使用。

44.其中,破乳剂为质量分数37%~38%硫酸溶液,硫酸溶液与含油污泥的质量比值为0.1%~0.5%,中和剂为氢氧化钠碱性溶液。助滤介质层的预涂厚度为50~80mm。

45.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。