1.本发明涉及电镀技术领域,尤其是一种填孔整平剂及包含其酸性电镀铜浴。

背景技术:

2.随着电子产品向微型化及多功能化方向发展,作为承载各种电子元器件的印制电路板正朝着高密度化方向发展,使得电路板的布线密度和孔密度越来越密,其制造工艺也越来越复杂。

3.多项研究结果表明:成功实现印制板高密度互连,最有效的途径就是减少板上通孔数量而增加板面微盲孔数。微盲孔成为层与层互连导通重要通道,微盲孔填孔电镀铜技术应运而生,成为实现高密度板层间互连的最佳选择之一,逐渐成为行业研究的重要课题。

4.目前,微盲孔填孔主要以直流电板电填孔为主,其特征在于微盲孔完全被填平时板面铜厚电镀较厚,一般在15-22um之间,且因填孔采用高铜低酸体系,盲孔板内通孔深镀能力较低,孔铜镀厚无法达到品质要求。

5.工艺上通常需在完成盲孔填孔电镀后在vcp通孔产线上进一步电镀加厚孔铜,这样势必进一步加厚板面表铜的厚度,给后面线路的蚀刻带来不少的挑战,尤其是随着印刷线路板线路精细化发展,要求电路板线宽线距越来越细。

6.为降低线路蚀刻的难度,需开发出一种填孔能力更强,表面镀厚更薄的填孔电镀药液以满足日益线路精细化制作要求。

技术实现要素:

7.针对现有技术的不足,本发明提供一种填孔整平剂及包含其酸性电镀铜浴,本发明的整平剂被用于填孔酸性电镀铜浴中,能够使用较小电流密度、较短填孔时间,将盲孔快速完美地被填平,能大幅度降低盲孔填平表面镀厚,填孔镀层品质可靠性高,线路蚀刻前板面面铜无需进一步减薄铜处理,可有效降低线路蚀刻难度及工艺生产成本。

8.本发明的技术方案为:一种填孔整平剂,所述的整平剂为胺基缩水甘油基化合物、仲胺化合物和烷基化试剂反应而成。

9.作为优选的,所述的胺基缩水甘油基化合物、仲胺化合物和烷基化试剂的摩尔比是1.0:(0.5-1.0):(0.5-1.0)。

10.作为优选的,的ph值为1.5-3.5;更优选为2-3。

11.作为优选的,所述的胺基缩水甘油基化合物为缩水甘油基化合物,其结构式为:

[0012][0013]

式中,r1为5-6元脂环胺基、5-10元杂环芳胺基、以及被甲基、苯基、二苯亚甲基、甲氧苯基取代5-6元脂环胺基、5-10元杂环芳胺基。

[0014]

作为优选的,所述的胺基缩水甘油基化合物的结构式为:

[0015][0016]

作为优选的,所述的胺基缩水甘油基化合物的结构式为:

[0017][0018]

作为优选的,所述的胺基缩水甘油基化合物的结构式为:

[0019][0020]

作为优选的,所述的胺基缩水甘油基化合物的结构式为:

[0021][0022]

作为优选的,所述的胺基缩水甘油基化合物的结构式为:

[0023][0024]

作为优选的,所述的胺基缩水甘油基化合物的结构式为:

[0025][0026]

作为优选的,所述的胺基缩水甘油基化合物的结构式为:

[0027][0028]

作为优选的,所述的胺基缩水甘油基化合物的结构式为:

[0029][0030]

作为优选的,所述的胺基缩水甘油基化合物的结构式为:

[0031][0032]

作为优选的,所述的仲胺化合物结构式为:

[0033][0034]

r2和r3各自独立地选自:c1-4烷基、苯基、苄基或被苯基取代c1-4烷基。

[0035]

作为优选的,所述的仲胺化合物为n-甲基苄胺、n-乙基苄胺、n-丙基苄胺、n-丁基苄胺、n-苄基-1-苯乙胺、二苄胺、n-甲基-2-苯基乙胺、n-苄基苯胺中的一种。

[0036]

作为优选的,所述烷基化试剂结构:

[0037]

y——(ch2)i——a——(ch2)k——z;

[0038]

其中,a为单键,选自氧原子、羟基亚甲基、羰基、苯基、乙二醇基,i和k相同或不同,且为0-4,优选0-2的整数,y和z为离去基团,该离去基团选自氯化物、溴化物、碘化物。

[0039]

作为优选的,所述烷基化剂选自1-氯-2-(2-氯乙氧基)乙烷、1,2-双(2-氯乙氧基)乙烷、1,3-二氯丙-2-酮、1,3-二氯丙-2-醇、1,2-二氯乙烷、1,3-二氯丙烷、1,4-二氯丁烷、1,5-二氯戊烷、1,6-二氯己烷、1,7-二氯庚烷、1,8-二氯辛烷、1,2-二(2-氯乙基)醚、1,4-双(氯甲基)苯中的任意一种。

[0040]

作为优选的,本发明还提供一种酸性电镀铜浴,所述的酸性电镀铜浴包括上述填孔整平剂,所述的整平剂的功效成分的浓度为10-50ppm。

[0041]

作为优选的,所述的酸性电镀铜浴还包括240g/l五水硫酸铜,50g/l的硫酸,氯离子50ppm。

[0042]

作为优选的,所述的酸性电镀铜浴还包括电镀加速剂、抑制剂,其中,所述的电镀加速剂的浓度为1-10ppm,所述的抑制剂的浓度为300-2000ppm。

[0043]

作为优选的,所述的电镀加速剂选自巯基丙基磺酸钠、3-苯并噻唑-2-巯基-丙烷磺酸钠、聚二硫二丙基磺酸钠、n,n-二甲基硫代氨基甲酰基丙烷磺酸钠、噻唑啉基二硫代丙烷磺酸钠、异硫脲丙烷磺酸内盐中的一种或几种的混合。

[0044]

作为优选的,所述的抑制剂选自乙二胺聚氧乙烯聚氧丙烯加成物、丁基封端聚氧乙烯聚氧丙烯醚、无规则聚氧乙烯聚氧丙烯嵌段聚醚、无规则聚氧乙烯聚氧丙烯聚氧乙烯嵌段聚醚中的一种或几种混合。

[0045]

作为优选的,所述的抑制剂的结构式如下:

[0046][0047]

或ch3——(ch2)3——(oc3h6)m——(c2h4o)n——h;

[0048]

或ho——(oc3h6)m——(c2h4o)n——h;

[0049]

或ho——(c2h4o)

x

——(oc3h6)y——(c2h4o)z——h。

[0050]

本发明的有益效果为:

[0051]

1、本发明的整平剂用于酸性电镀铜浴中,能够使用较小电流密度参数,较短填孔作业时间将盲孔快速地被填平,大幅降低盲孔填平表面镀厚,填孔品质可靠性高,有利于生产成本降低及后续精细线路的制作;

[0052]

2、本发明的整平剂用于盲孔填孔电镀后,盲孔的填孔效果良好,板面光亮、结晶细腻平整;凹陷值均在

±

3um以内,并且填平镀厚(即面铜厚度)能控制在10μm

附图说明

[0053]

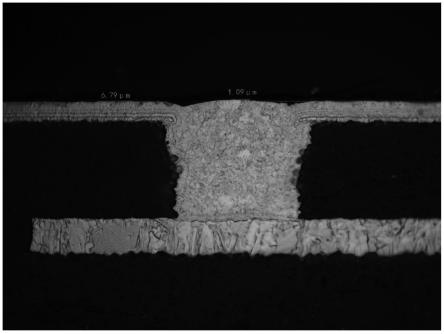

图1为本发明实施例1整平剂盲孔填孔电镀后切片图;

[0054]

图2为本发明实施例2整平剂盲孔填孔电镀后切片图;

[0055]

图3为本发明对比例1整平剂盲孔填孔电镀后切片图;

[0056]

图4为本发明对比例2整平剂盲孔填孔电镀后切片图;

具体实施方式

[0057]

下面结合附图对本发明的具体实施方式作进一步说明:

[0058]

实施例1

[0059]

本实施例提供填空整平剂的制备方法

[0060]

在装有冷凝器和温度计的100ml的圆底三颈烧瓶中,加入4-甲基-1-(2,3-环氧丙烷)哌啶15.5g(100mmol)、n-丁基苄胺16.33g(100mmol)、20ml乙二醇混合完全,油浴加热升至60℃时混合物反应5h,然后加入1,4-双(氯甲基)苯8.76g(50mmol)固体、并用2ml乙二醇溶液冲洗烧瓶口,油温升至90℃再回流反应12小时,搅拌冷却至室温,用50%硫酸调整ph至2-3,用蒸馏水稀释待用。

[0061]

实施例2

[0062]

本实施例提供填空整平剂的制备方法

[0063]

在装有冷凝器和温度计的100ml的圆底三颈烧瓶中,加入1-甲基-4-(2,3-环氧丙烷)哌嗪15.6g(100mmol)、n-丁基苄胺16.33g(100mmol)、20ml乙二醇混合完全,油浴加热升至60℃时混合物反应5h,然后加入1,2-双(2-氯乙氧基)乙烷9.36g(50mmol)、并用2ml乙二醇溶液冲洗烧瓶口,油温升至90℃再回流反应12小时,搅拌冷却至室温,用50%硫酸调整ph至2-3,用蒸馏水稀释待用。

[0064]

实施例3~7

[0065]

按照实施例1的整平剂的制备方法以及表1所示的反应物以及摩尔比,分别制备实施例3~7整平剂备用。

[0066]

表1实施例3~7整平剂配方

[0067][0068]

对比例1

[0069]

将实施例1中的胺基一缩水甘油基化合物分别替换成不含缩水甘油基胺化合物,其他条件不变,然后分别进行合成制备得对比例1的整平剂,具体为:

[0070]

在装有冷凝器和温度计的100ml的圆底三颈烧瓶中,加入哌啶8.51g(100mmol)、n-丁基苄胺16.33g(100mmol)、20ml乙二醇混合完全,油浴加热升至60℃时混合物反应5h,然后加入1,4-双(氯甲基)苯8.76g(50mmol)固体、并用2ml乙二醇溶液冲洗烧瓶口,油温升至90℃再回流反应12小时,搅拌冷却至室温,用50%硫酸调整ph至2-3,用蒸馏水稀释待用。

[0071]

对比例2

[0072]

将实施例2中的胺基一缩水甘油基化合物分别替换成不含缩水甘油基胺化合物,,其他条件不变,然后分别进行反应制备得对比例2的整平剂,具体为:

[0073]

在装有冷凝器和温度计的100ml的圆底三颈烧瓶中,加入1-甲基哌嗪10.02g(100mmol)、n-丁基苄胺16.33g(100mmol)、20ml乙二醇混合完全,油浴加热升至60℃时混合物反应5h,然后加入1,2-双(2-氯乙氧基)乙烷9.36g(50mmol)、并用2ml乙二醇溶液冲洗烧瓶口,油温升至90℃再回流反应12小时,搅拌冷却至室温,用50%硫酸调整ph至2-3,用蒸馏水稀释待用。

[0074]

实施例8

[0075]

使用实施例1~7和对比例1~2制备得到的反应产物作为整平剂,按照表2酸性电镀铜浴组分和填孔工艺步骤,分别在哈林槽中对盲孔测试板(盲孔孔径4mil,介厚3mil,填孔参数10asf*40min)进行填孔电镀试验。填孔电镀完成后,对各测试板外观进行评判及切片处理,结果如表3所示。

[0076]

表2酸性电镀铜液

[0077][0078][0079]

通常盲孔可以通过机械、激光镭射等技术作用于基材上获得。在实施例中,盲孔通过激光镭射烧蚀基材而成,盲孔孔径可在25-150μm范围内,优选地在50-130μm;介质层厚度在20-120μm范围内,优选在40-90μm。在使用本发明的酸性电镀铜浴对基材进行填孔电镀前,可以对基材进行孔金属导电化处理,所述导电化处理包括化学沉铜或化学沉铜 闪镀工艺。

[0080]

实施例中通过三个技术指标对本发明得到的“整平剂”在填孔电镀铜浴中所产生的技术效果进行评估,即“镀层外观”、“凹陷值”和“面铜厚度”。其中“镀层外观”,是指盲孔填孔后镀层是否光亮、结晶是否细腻平整。“凹陷值”是评判整平剂填孔能力重要性能指标,即孔内铜层最凹处到表面铜层的距离,凹陷值越接近0说明酸性电镀铜浴及包含的整平剂的填孔能力越好。“面铜厚度”一般跟盲孔孔径有关,盲孔越大,通常需要越多铜层填充孔内,填孔后面铜就越厚,为了满足产业上hdi板和精细线路制作等工艺要求,通常面铜厚度需控制在15微米以下。

[0081]

表3测试结果

[0082]

[0083][0084]

结果分析:

[0085]

从表3、附图1-4可以看出,本发明实施例1~7制备的整平剂用于盲孔填孔电镀后,盲孔的填孔效果良好,板面光亮、结晶细腻平整;凹陷值均在

±

3um以内,并且填平镀厚(即面铜厚度)能控制在10μm以内,三个指标均满足产业上的要求,说明酸性电镀铜浴及包含的本发明整平剂填孔性能优越,能够确保盲孔填平基础上,面铜镀厚控制尽可能地薄,有利于后续精细线路的制作及成本降低,符合产业要求,同时从对比例1~2的盲孔填孔效果看,对比例1、2整平剂填孔效果差,凹陷值偏大,达35μm左右,不满足产业品控要求。

[0086]

从实施例1~2和对比例1~2的填孔效果对比可推知:本发明填孔整平剂中一缩水甘油基胺基化合物结构中的缩水环氧丙基对盲孔填孔和面铜镀厚影响重大。在实际填孔生产的参数下,本发明整平剂能有效调整铜的沉积位置和速率,以满足盲孔填平的前提下,面铜厚度尽可能薄的制程需求;对比例1~2的酸性电镀铜浴中,即使加大电流密度及延长填孔时间,盲孔仍未填平,远差于标准要求。

[0087]

上述实施例和说明书中描述的只是说明本发明的原理和最佳实施例,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。