1.本发明涉及阻燃材料技术领域,尤其涉及一种利用次磷酸钠母液生产次磷酸铝阻燃剂的方法。

背景技术:

2.许多年来,随着经济的发展材料的应用也在不断呈上升趋势,聚合物材料的应用越来越广,伴随而来的阻燃问题也越来越受到人们的重视。但基于生产成本和生产技术的考虑,目前世界范围内,添加型阻燃剂的占比达到约75%,反应性阻燃剂因生产过程复杂,产率低的缺点,一直未能得到大范围的应用。另外,生态环境安全问题已经引起了全世界的关注,含卤阻燃剂因其燃烧时会产生大量的烟雾以及大量的有害且腐蚀性卤化氢等气体,对人的生命及财产造成“二次伤害”。因此,无卤阻燃剂将成为发展趋势,对低毒低烟的无卤阻燃的研究就具有极其重大的意义。

3.次磷酸铝(al2(h2po2)3,ahp)作为一种新型的无卤阻燃剂,由于热稳定性好、耐水性好、阻燃效果明显、对聚合物机械性能影响小等优点,用于丙烯腈-丁二烯-苯乙烯共聚物(abs)、聚对苯二甲酸丁二醇酯(pbt)、尼龙6(pa6)等工程塑料的阻燃,取得良好的效果。ahp是近年来在涂料、橡胶、塑料领域得到极其广泛的应用,因其磷质量分数高达41.6%,使其所添加的材料具有良好的热稳定性、阻燃性和可加工性。ahp一般可以通过氢氧化铝和次磷酸的酸碱中和反应一步制备得到,该方法的优点是原料简单易得,无需中间产物的分离,工艺简单,成本低,产率高。但缺点也显而易见,由于次磷酸挥发毒性大,对实验员与环境造成危害较大。

4.在过去一些年来,ahp常常被作为一种新型高效的无卤磷系阻燃剂,广泛应用于工程塑料中,如pa、pu、abs、pet、pbt等。但是,ahp也有一些缺陷,作为一种添加型阻燃剂,其与基体的相容性较差并且在高温加工的情况下有热稳定性较差具有火灾风险,高温下,ahp会分解出磷化氢气体,在空气中发生自燃,燃烧会释放大量的热量,继而促进ahp的分解,因此这样就形成了一种循环,产生较大的伤害;因此,降低ahp的隐藏风险是非常必要的。为了改善ahp粉体的分散性,改善与高分子材料的相容性,提高阻燃性能,同时提高聚合物的加工性能、抗冲击性能和热力学性能,进一步扩大其应用领域,对ahp进行改性研究至关重要。

5.目前常用的改性方法主要包括超细化法、表面化学改性和微胶囊化。ahp超细化法包括化学直接合成和物理超细粉碎法,均是采取适当的手段使ahp颗粒的粒径尽量缩小,扩大其与聚合物基体之间的接触面积,使ahp可以均匀地分散到高聚物中,增强与聚合物的亲合性,改善二者的相容性,从而达到减少用量和提高阻燃效果的目的。表面化学改性是利用表面化学法即有机分子中的官能团或其他无机凝胶分子在ahp粉体表面的吸附或发生化学反应对颗粒表面进行包覆,使颗粒表面有机化或改变极性,从而实现表面改性。常用的表面改性剂主要有偶联剂(硅烷偶联剂和钛酸酯、铝酸酯偶联剂等)和阴离子表面活性剂(高级脂肪酸及其衍生物)。ahp的表面改性方法一般分为干法和湿法。偶联剂大多耐水性差,只能在惰性有机溶剂中溶解稀释使用,所以一般采用干法。阴离子表面活性剂在水中稳定性很

好,一般均选用湿法。干法改性工艺简单,但改性效果较差;湿法改性效果好,但存在着改性剂随溶剂流失、成本上升的问题。不同的处理方法对制品的界面与阻燃性能有一定程度的影响。微胶囊化是一种应用在众多领域比较成熟的技术。微胶囊化的实质是用有机物或无机物对阻燃剂进行包裹,形成微胶囊阻燃剂;微胶囊可以赋予阻燃剂核可壳的物理化学特性,可以大大改善阻燃剂与高聚物的相容性和阻燃剂的热稳定性。同时由于微胶囊阻燃剂在生产和使用过程中无毒无害,燃烧时不产生浓烟和有毒气体,无环境污染,因而成为阻燃领域的研究热点之一。

6.专利cn111961254 a提供了一种改性次磷酸铝阻燃剂的制备方法,方法为:在捏合机中,以氢氧化铝、次磷酸、硅烷偶联剂和聚乙烯为原料,通过中和反应合成次磷酸铝,通过硅烷偶联剂和聚乙烯的热包覆处理得到改性次磷酸铝阻燃剂。该发明的制备方法效率高、成本低、易操作。采用该发明方法可在绿色环保的合成工艺条件下,直接得到耐水性良好、材料相容性良好的改性次磷酸铝阻燃剂,降低了成本,增强了其作为复合阻燃剂的综合竞争力。

7.专利cn113308024 a公开了一种次磷酸铝-聚磷腈核壳型阻燃剂及其制备方法:将次磷酸铝微球在有机溶剂中超声分散均匀,加入氯环三磷腈和4,4'-二氨基二苯砜,再逐滴加入缚酸剂,沸点回流下反应,所得的产物通过离心收集,然后洗涤、离心、干燥后得到次磷酸铝-聚磷腈微球。该发明仅在聚氨酯中添加少量次磷酸铝-聚磷腈微球阻燃剂就能明显提高高分子材料的阻燃抗熔滴效果。聚磷腈包覆次磷酸铝微球在提高高分子材料的阻燃性能的同时减少ahp添加量,从而降低成本,减少材料力学性能下降。聚磷腈具有良好的相容性且为高聚物,用聚磷腈包覆次磷酸铝不会出现阻燃剂迁移现象,在基体材料中具有良好的分散性和相容性。

8.现有技术中针对次磷酸铝的化学改性大部分是添加硅烷偶联剂进行接枝,然而这种方式对于提升聚合物的力学性能十分有限,往往还会适得其反。利用磷腈衍生物对次磷酸铝进行改性的原理是利用磷-氢键和磷腈中的醛基在加工或者燃烧的过程中发生反应,生成一种大分子网状结构,提高聚合物性能,解决次磷酸铝使用过程中吸湿性大、烟释放量大、释放有毒磷化氢以及相容性差等问题。然而,磷腈衍生物吸潮且极易水解,而且水解后会产生酸类物质,因此单独用其进行改性无法保证耐水性的提高。因此,研发出一种能够同时提高聚合物力学性能、耐水性能和阻燃性能的阻燃剂将具有十分重要的意义。

技术实现要素:

9.有鉴于现有技术中的上述缺陷,本发明所要解决的技术问题是提供一种更为环保,阻燃效果好,耐水性佳的次磷酸铝阻燃剂及其制备方法。

10.次磷酸铝阻燃效率高,但次磷酸铝自身的吸湿性强,极性大,导致与材料的相容性不好,导致制备的阻燃材料耐水性差,在潮湿的环境中放置后,阻燃剂迁移到材料的表面,从而影响材料的阻燃、力学及电性能等,因此提高次磷酸铝的疏水性能,提高次磷酸铝与材料的相容性及对材料的阻燃效率具有重要的科学意义及应用前景。

11.六氯环三磷腈是最早发现的磷腈类化合物,因为六氯环三磷腈本身就可作为一种阻燃剂添加剂直接应用。人们一般被认为磷腈类阻燃剂的阻燃机理既具有气相阻燃作用,又发挥凝聚相阻燃效果。但是由于六氯环三磷腈吸潮且极易水解,而且水解后会产生酸类

物质,因此单独用其进行改性无法保证耐水性的提高。三嗪衍生物因其含有大量的氮源、叔胺结构,并且集合碳源和膨胀剂特点,在聚合物阻燃改性方面被作为一种成炭剂使用,它不含有卤素和有机磷元素,不需要与氧化锑等协效剂作用,含这类膨胀型阻燃剂的高聚物在燃烧热氧化降解时,表面能够生成膨胀碳层,此碳层具有阻燃、隔热、隔氧,抑烟的功能,使在聚合物燃烧过程中将毒气体和腐蚀性气体抑制到最低,并且其更为稳定不易分解。在本发明中,发明人首先制备了六(氰基苯氧基)环三磷腈,然后利用离子热合成在其表面接枝上了共价三嗪骨架,得到了苯氧基磷腈共价三嗪复合材料,再利用这种复合材料对次磷酸铝进行化学改性,苯氧基磷腈共价三嗪复合材料中的稳定多孔骨架能够提升次磷酸铝在聚合物中的相容性,其结构中的n、p结构形成的共轭效应使得其在高温下也能保持稳定,因此阻燃效果也能得到提升,并且,由于结构中存在高度交联的苯氧基环三磷腈单元能够阻碍水分子进入其中,因此阻燃剂的表现出较好的疏水性。

12.本发明的技术方案:

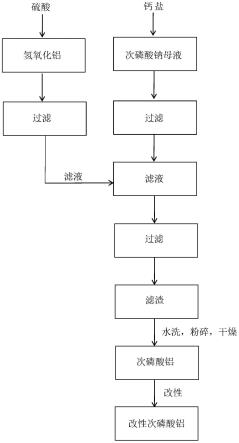

13.一种利用次磷酸钠母液生产次磷酸铝阻燃剂的方法,包括以下步骤:

14.s1取次磷酸钠母液50~80重量份,加入次磷酸钙3~5重量份,室温下搅拌2~4h,有沉淀出现,过滤,除去亚磷酸钙沉淀,得滤液;

15.s2称取氢氧化铝2~4重量份,加入10~15重量份的水,搅拌下滴加4~5重量份的98wt%浓硫酸,滴加完毕后,升温至100~110℃搅拌3~5h,反应结束后,过滤,滤液即为硫酸铝溶液;

16.s3取步骤s1中的滤液,搅拌下加入步骤s2中的硫酸铝溶液,加入完毕后,升温至80~90℃下搅拌4~6h,反应结束后降温至40~60℃,有沉淀产生,将反应液过滤,滤饼加入1~2重量份的水洗涤,粉碎,干燥,即得次磷酸铝;

17.s4称取4-氰基苯酚1.1~2重量份,三乙胺1.5~2重量份混合,得到溶液a,称取六氯环三磷腈0.5~0.8重量份加入到30~50重量份的四氢呋喃中,得到溶液b,将溶液a加入到溶液b中,升温至60~70℃下回流搅拌20~24h,反应结束后浓缩除去溶剂,浓缩物加入30~50重量份的乙醇,升温至70~80℃下回流搅拌2~4h后降温至0~10℃下重结晶,有沉淀出现,过滤,滤饼减压浓缩后得到六(氰基苯氧基)环三磷腈;

18.s5称取步骤s4中的六(氰基苯氧基)环三磷腈0.5~0.6重量份,氯化锌0.08~0.1重量份,置于安瓿瓶中,安瓿瓶被抽真空后密封,随后升温至400~500℃下保温40~50h,反应结束后降至室温,打开安瓿瓶,将得到的产物粉碎后加入1~2重量份2mol/l的hcl水溶液搅拌,过滤,滤饼用水洗至ph为中性,再用1~2重量份的甲醇和1~2重量份的二氯甲烷分别清洗2次,洗过的滤饼在110~120℃下干燥4~6h得到苯氧基磷腈共价三嗪复合材料;

19.s6称取步骤s5中的苯氧基磷腈共价三嗪复合材料0.2~0.4重量份,步骤s3中的次磷酸铝4~8重量份,混合均匀后,在180~200℃下搅拌6~8h,反应结束后,得到改性的次磷酸铝阻燃剂。

20.与现有技术相比,本发明的有益效果:

21.(1)使用次磷酸钠母液回收进行次磷酸铝的生产,降低了成本,绿色环保;

22.(2)对次磷酸铝进行改性,所制备的苯氧基磷腈共价三嗪复合材料具有稳定坚固的骨架结构和孔隙率,与次磷酸铝复合后提升了次磷酸铝在高分子材料中的相容性,其在高温下的热稳定性也能帮助提升次磷酸铝的阻燃性能;

23.(3)所制备的苯氧基磷腈共价三嗪复合材料改性次磷酸铝后也提升了阻燃剂的耐水性,使其能够在潮湿条件下也能实现良好的阻燃效果。

附图说明

24.图1为本发明工艺流程图。

具体实施方式

25.下面,通过具体实施例对本发明的技术方案进行详细说明,但是应该明确提出这些实施例用于举例说明,但是不解释为限制本发明的范围。

26.本发明实施例中部分原料的参数如下:

27.浓硫酸,含量:98wt%,阿拉丁。

28.六氯环三磷腈,货号:1240028,纯度:98wt%,上海皓鸿生物医药科技。

29.次磷酸钠母液中次磷酸钠约60wt%,亚磷酸钠约4wt%,硫酸钠约0.2wt%,氯化钠约0.1wt%。

30.抗氧剂jyanox 1010,上海凯茵化工。

31.对照例1

32.一种利用次磷酸钠母液生产次磷酸铝阻燃剂的方法,包括以下步骤:

33.s1取次磷酸钠母液50kg,加入次磷酸钙3kg,室温下搅拌4h,有沉淀出现,过滤,除去亚磷酸钙沉淀,得滤液;

34.s2称取氢氧化铝3kg,加入10kg水,搅拌下滴加4.5kg 98wt%浓硫酸,滴加完毕后,升温至100℃搅拌5h,反应结束后,过滤,滤液即为硫酸铝溶液;

35.s3取步骤s1中的滤液,搅拌下加入步骤s2中的硫酸铝溶液,加入完毕后,升温至80℃下搅拌6h,反应结束后降温至40℃,有沉淀产生,将反应液过滤,滤饼加入2kg水洗涤,粉碎,60℃干燥2h,即得次磷酸铝;

36.s4称取4-氰基苯酚1.1kg,三乙胺1.5kg混合,得到溶液a,称取六氯环三磷腈0.5kg加入到40l四氢呋喃中,得到溶液b,将溶液a加入到溶液b中,升温至70℃下回流搅拌24h,反应结束后浓缩除去溶剂,浓缩物加入35l无水乙醇,升温至80℃下回流搅拌4h后降温至0℃下重结晶,有沉淀出现,过滤,滤饼于﹣0.9mpa,45℃减压浓缩后得到六(氰基苯氧基)环三磷腈;

37.s5称取步骤s4中的六(氰基苯氧基)环三磷腈0.2kg,步骤s3中的次磷酸铝4kg,混合均匀后,在200℃下搅拌8h,反应结束后,得到次磷酸铝阻燃剂。

38.实施例1

39.一种利用次磷酸钠母液生产次磷酸铝阻燃剂的方法,包括以下步骤:

40.s1取次磷酸钠母液50kg,加入次磷酸钙3kg,室温下搅拌4h,有沉淀出现,过滤,除去亚磷酸钙沉淀,得滤液;

41.s2称取氢氧化铝3kg,加入10kg水,搅拌下滴加4.5kg 98wt%浓硫酸,滴加完毕后,升温至100℃搅拌5h,反应结束后,过滤,滤液即为硫酸铝溶液;

42.s3取步骤s1中的滤液,搅拌下加入步骤s2中的硫酸铝溶液,加入完毕后,升温至80℃下搅拌6h,反应结束后降温至40℃,有沉淀产生,将反应液过滤,滤饼加入2kg水洗涤,粉

碎,60℃干燥2h,即得次磷酸铝;

43.s4称取4-氰基苯酚1.1kg,三乙胺1.5kg混合,得到溶液a,称取六氯环三磷腈0.5kg加入到40l四氢呋喃中,得到溶液b,将溶液a加入到溶液b中,升温至70℃下回流搅拌24h,反应结束后浓缩除去溶剂,浓缩物加入35l无水乙醇,升温至80℃下回流搅拌4h后降温至0℃下重结晶,有沉淀出现,过滤,滤饼于﹣0.9mpa,45℃减压浓缩后得到六(氰基苯氧基)环三磷腈;

44.s5称取步骤s4中的六(氰基苯氧基)环三磷腈0.5kg,氯化锌0.08kg,置于安瓿瓶中,安瓿瓶被抽真空后密封,随后升温至400℃下保温40h,反应结束后降至室温,打开安瓿瓶,将得到的产物粉碎后加入1kg 2mol/l的hcl水溶液搅拌,过滤,滤饼用水洗至ph为中性,再用1.5l甲醇和1.5l二氯甲烷分别清洗2次,洗过的滤饼在110℃下干燥4h得到苯氧基磷腈共价三嗪复合材料;

45.s6称取步骤s5中的苯氧基磷腈共价三嗪复合材料0.2kg,步骤s3中的次磷酸铝4kg,混合均匀后,在200℃下搅拌8h,反应结束后,得到次磷酸铝阻燃剂。

46.实施例2

47.一种利用次磷酸钠母液生产次磷酸铝阻燃剂的方法,包括以下步骤:

48.s1取次磷酸钠母液50kg,加入次磷酸钙3kg,室温下搅拌4h,有沉淀出现,过滤,除去亚磷酸钙沉淀,得滤液;

49.s2称取氢氧化铝3kg,加入10kg水,搅拌下滴加4.5kg 98wt%浓硫酸,滴加完毕后,升温至100℃搅拌5h,反应结束后,过滤,滤液即为硫酸铝溶液;

50.s3取步骤s1中的滤液,搅拌下加入步骤s2中的硫酸铝溶液,加入完毕后,升温至80℃下搅拌6h,反应结束后降温至40℃,有沉淀产生,将反应液过滤,滤饼加入2kg水洗涤,粉碎,60℃干燥2h,即得次磷酸铝阻燃剂。

51.实施例3

52.一种利用次磷酸钠母液生产次磷酸铝阻燃剂的方法,包括以下步骤:

53.s1取次磷酸钠母液50kg,加入次磷酸钙3kg,室温下搅拌4h,有沉淀出现,过滤,除去亚磷酸钙沉淀,得滤液;

54.s2称取氢氧化铝3kg,加入10kg水,搅拌下滴加4.5kg 98wt%浓硫酸,滴加完毕后,升温至100℃搅拌5h,反应结束后,过滤,滤液即为硫酸铝溶液;

55.s3取步骤s1中的滤液,搅拌下加入步骤s2中的硫酸铝溶液,加入完毕后,升温至80℃下搅拌6h,反应结束后降温至40℃,有沉淀产生,将反应液过滤,滤饼加入2kg水洗涤,粉碎,60℃干燥2h,即得次磷酸铝;

56.s4称取六氯环三磷腈0.2kg,步骤s3中的次磷酸铝4kg,混合均匀后,在200℃下搅拌8h,反应结束后,得到次磷酸铝阻燃剂。

57.测试例1

58.将实施例及对照例中所制备的次磷酸铝阻燃剂与聚丙烯单体混合,制备成聚丙烯复合材料,具体制备方法为:将聚丙烯720g,次磷酸铝阻燃剂270g,抗氧剂jyanox1010 5g,硬脂酸镁5g在80℃下干燥24h后混合均匀,经密炼机熔化,一区,二区,三区温度分别为170℃,熔体温度170℃,密炼时间设置为6min,转子数为30r/min。将密炼后混合均匀的材料置于到170

±

5℃的热压机中加热8min,然后升到10mpa充分排气。再在25mpa的工作压力下热

压5min,保压冷却2~3min后卸压取出模具。空白对照组与其制备方法相同,唯一区别在于不添加阻燃剂。对所制备的聚丙烯复合材料进行阻燃性能的测试,采用垂直燃烧测试和极限氧指数测试法,测试方法参考《gb/t2408-2021塑料燃烧性能的测定水平法和垂直法》和《gb/t2406.2-2009塑料用氧指数法测定燃烧行为第2部分:室温试验》,垂直燃烧测试指根据国家制定的相关标准,制备出规定大小尺寸的塑料制品的样条,在规定条件下对此样条进行燃烧测试的方法。试样尺寸为:长130mm,宽13mm,厚3.2mm。根据燃烧时间对材料进行分级。极限氧指数(loi)测试法:一般是在常温下,将提前制备的试样置于氧气和氮气所组成的混合气体中,通过精确测定维持燃烧得以平衡进行所需最低的氧气浓度的体积百分含量。人们通常认为:当loi大于27时,一般可以把材料定为难燃性材料;当loi大于22,但是又小于27时,可以把这一类材料定为自燃性材料;当loi小于22时,就把这一类材料定为易燃性材料。聚丙烯材料就属于易燃性材料。测试结果见表1.

59.表1阻燃性能测试

60.实验方案垂直燃烧等级loi指数/%对照例1v-128.5实施例1v-032.1实施例2v-123.7实施例3v-127.8聚丙烯材料fail17.9

61.通过测试结果可知,纯聚丙烯材料loi值<22%,为易燃材料,当添加阻燃剂后阻燃性能均有所提升,实施例1中的阻燃性能表现最为优异,这可能是由于苯氧基磷腈共价三嗪复合材料改性次磷酸铝后由于其稳固的骨架结构在燃烧过程形成石墨化的稳定炭结构,阻隔可燃性气体释放和火焰的侵袭,有利于保护底部基材。复合材料高温燃烧后其残渣表面保留较高含量的p元素,阻燃元素磷与炭发生交联反应,使得炭层更稳定,更有利于阻燃性能的提升。三嗪基共价骨架既可在气相中促进生成不燃性气体,如co2和含氮大分子,在气相中发挥进行阻燃,同时也可作为成炭剂,在凝聚相中进行阻燃,形成外表相对紧密,内部含有微孔结构的炭保护层。这种炭层结构可以隔绝热和可燃性气体,保护材料不被火势进一步侵蚀。这些作用共同导致了阻燃性能的提升,导致改性的次磷酸铝所制备的聚酰胺复合材料的阻燃性能得到了明显的提升。

62.测试例2

63.对实施例及对照例所制备的阻燃剂进行力学性能的测试,首先按照测试例1的方法制备聚丙烯样品,力学性能测试包括拉伸性能,弯曲性能,冲击强度。拉伸强度的定义是指待测样条在外界拉伸应力的作用下,其自身发生样条受力后不断伸长,知道样条超过承受拉伸极限后发生断裂的现象时,试样此时所能承受的最大拉伸应力。试样的拉伸强度越大,材料就能表现出优良的强度和韧性,因此其使用性能更为优异。本章根据《gb/t1040.1-2018塑料拉伸性能的测定第1部分:总则》对通过热压成型制得的试样分别进行测试。所用试样为哑铃型,试样尺寸为75mm

×

10mm

×

2mm,试验速度为50mm/min,试样表面应保持平整光洁,外表面无毛刺和飞边等相关缺陷,内部无气泡等严重缺陷,同时将每组待测试样个数定为5个,以增大实验的科学性。拉伸强度及断裂伸长率的计算如图1.材料的弯曲性能主要是指材料在外界作用情况下,其所能承受的最大弯曲负荷作用。本章根据《gb/t 9341-2008

塑料弯曲性能的测定》对试样分别进行测试。其中所需试样尺寸为80mm

×

10mm

×

4mm,试验速度为5mm/min。冲击性能是指试样在外界作用下,其能承受的最大冲击负荷作用,以确定材料的冲击强度。弯曲强度的计算如式3.冲击强度可以用来分析鉴定各种材料的脆性程度。本章按照《gb/t 1043.2-2018塑料简支梁冲击性能的测定第2部分:仪器化冲击试验》进行测试。采用电子悬臂梁冲击试验机进行测试,试样为a型缺口,其中摆锤的能量为5.5j,正对着试样的缺口,试样的尺寸为80mm

×

10mm

×

4mm。冲击强度计算如式4.具体测试结果见表2.

64.δ=p/b*d——式1

65.δ:拉伸强度(mpa);p:最大载荷(n);b:试样宽度(mm);d:试样厚度(mm)。

66.e=(g﹣g0)/g0*100%——式2

67.e:断裂伸长率(%);g0:试样原始标线间的距离(mm);g:试样断裂时标线间的距离(mm)。

68.σf=(3p

·

l)/(2b

·

d2)——式3

69.σf:弯曲强度(mpa);p:破坏载荷或最大载荷(n);l:跨距(mm);b:试样宽度(mm)。d:试样厚度(mm)。

70.ak=ak/(b*dk)*103——式4

71.ak:缺口处的冲击强度(kj/m2);ak:缺口试样所能吸收的冲击能量(j);b:试样宽度(mm);dk:缺口试样的缺口处受到冲击后剩余的厚度(mm)。

72.表2力学性能测试结果表

[0073][0074]

根据力学性能测试可以看出,对次磷酸铝的改性可以一定程度上提升力学性能,这可能是由于改性后相容性的提高,而实施例1中的力学性能得到明显提升的原因则可能是由于分子结构中苯氧基磷腈共价三嗪复合材料都含有大量苯基基团,而苯基的异相成核效应使基质的结晶区域更为完善,阻燃剂和基质间的界面作用力使无定形区分子链段的排列更为规整,故材料的力学性能得以提升。

[0075]

测试例3

[0076]

对对照例及实施例制备的阻燃剂进行耐水性的测试,首先按照测试例1的方法制备聚丙烯样品。聚合物的耐水性能测试是判断聚合物在潮湿环境下是否能保持良好性能的重要依据。具体操作为:对样条分组编号,称取每个样条的初始质量m0,把样条按顺序排列,放进70℃蒸馏水中,恒温水煮168h,每24h换一次蒸馈水(第一天至第五天),到第七天时取

出样条,擦干水分,置于真空干燥箱中,在80℃条件下烘72h,取出后冷却至室温,称取质量m1,计算质量损失率(m

x

/%)。m

x

=(m0﹣m1)/m0*100%,具体测试结果见表3.

[0077]

表3耐水性测试结果表

[0078]

实验方案质量损失率/%对照例10.97实施例10.51实施例21.26实施例31.21聚丙烯材料1.34

[0079]

从耐水性测试可以看出,实施例2和实施例3中的次磷酸铝分别为不改性和六氯环三磷腈改性,因此亲水性较强,易被水抽出,而实施例1中次磷酸铝经苯氧基磷腈共价三嗪复合材料改性后,由于结构中存在高度交联的苯氧基环三磷腈单元,能够阻碍水分子进入其中,因此阻燃剂的疏水性得到明显提升,不易被抽出,耐水性能增强,这对于聚合物材料在潮湿条件下的应用具有十分重要的作用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。