一种fpc覆盖膜自动撕膜机构

技术领域

1.本发明属于fpc覆盖膜撕膜技术领域,具体涉及一种fpc覆盖膜自动撕膜机构。

背景技术:

2.在fpc柔性线路板行业中,fpc覆盖膜的作用主要与传统pcb板上的绿漆类似,包括以下几点:1、保护铜箔不暴露在空气中,避免铜箔的氧化;2、为后续的表面处理进行覆盖,如不需要镀金的区域用cvl覆盖起来;3、在后续的smt中,阻焊作用。

3.现有成熟设备基本上都是从卷状料卷中将膜剥离底纸,裁切成单张,然后贴到铜箔上。但由于国内fpc厂家大多规模比较小,日常生产的单品数量也比较少,用卷膜会造成成本浪费,因此这些工厂大多是用单张冲切好的覆盖膜,采用人工的方式撕膜后贴到铜箔上,但是人工撕膜速度慢、人工成本高。且遇上少有的生产高峰期,为提高生产效率,亦需要直接使用卷状覆盖膜膜料进行贴膜生产,此种情形使用人工进行撕膜更加不合适。

4.针对上述情况,为了应对多变的生产现状,也为了更好的节约人力成本,我们急需一种既能对片状膜料的进行自动撕膜,又能对卷状膜料进行自动撕膜的fpc覆盖膜撕膜设备,解决现在存在的问题。

技术实现要素:

5.针对上述现有问题,本发明提出一种fpc覆盖膜自动撕膜机构,既能稳定完成片状膜料的自动撕膜,又能稳定完成卷状膜料的自动撕膜。

6.为实现上述目的,本发明提供一种fpc覆盖膜自动撕膜机构,包括一机架、一用于放置片状膜料的膜料仓、一用于片状膜料上料的膜上料组件、一用于放置卷状膜料的卷膜组件、一用于配合起膜的传递平台,一用于膜料起膜的剥膜组件、一用于裁切膜料的裁切组件、一用于传送底纸的拉底纸组件、一用于自动拉膜的拉膜组件、一用于放置已撕底纸膜的膜中转平台及一用于回收底纸的收卷组件;所述膜料仓、传递平台、剥膜组件、裁切组件、膜中转平台依次设置于机架上,所述拉底纸组件设置在所述剥膜组件下方,所述拉膜组件可移动的设置在所述膜中转平台上方,其初始位置设置为所述膜中转平台远离所述裁切组件的一端;所述收卷组件设置于机架靠近所述拉膜组件的一侧,包括一用于调整底纸回收速度的直线导轨部件、一收卷支架、一收纳底纸的收底纸轴、一用于辅助底纸卷收的收卷滚筒部件、一驱动收底纸轴转动的收卷驱动装置及一控制驱动装置的收卷开关,所述收卷开关、收卷驱动装置及收卷滚筒部件设置在所述收卷支架上,所述收底纸轴可转动的与所述收卷驱动装置连接;所述直线导轨部件设置在所述机架下方,位于所述拉底纸组件与所述收卷滚筒部件之间,包括一导轨支架、两组用于固定底纸的夹持部件及一用于驱动夹持部件进行移动的导轨丝杆模组,所述夹持部件分别可移动的设置在所述导轨支架左右两边且与所述导轨丝杆模组相连接,均包括一夹持件及一驱动所述夹持件的夹持用气缸。

7.优选的,所述膜中转平台及所述传递平台表面均设置有真空吸附孔。

8.优选的,所述膜料仓包括一升降平台及一用于驱动所述升降平台的升降装置,所

述升降平台设于机架上方,所述升降装置设于机架下方并与所述升降平台相连接,所述升降平台上设置有一限位挡板及若干的限位档杆。

9.优选的,所述膜上料组件设置于所述膜料仓上方,包括一膜上料导轨、一可滑动固定在膜上料导轨上的膜上料机械手及一驱动膜上料机械手的膜上料驱动组件,膜上料机械手包括一用于吸取膜料的真空吸盘及一驱动真空吸盘上下运动的吸盘用气缸。

10.优选的,所述卷膜组件设置于机架靠近所述膜料仓的一侧,包括一卷膜支架、一安置卷状膜料的放卷轴、一用于辅助卷状膜料放出的的放卷滚筒部件、一驱动放卷轴转动的放卷驱动装置及一控制放卷驱动装置的卷膜开关;所述卷膜开关、放卷驱动装置及放卷滚筒部件设置在所述卷膜支架上,所述放卷轴可转动的与所述放卷驱动装置连接。

11.优选的,所述剥膜组件包括一起膜部件、一用于固定起膜部件的起膜支架、一用于带动起膜支架在水平方向上移动的起膜用丝杆模组及一用于控制起膜装置升降的起膜用气缸组;所述起膜部件包括一硅胶微粘辊及一用于固定所述硅胶微粘辊的粘辊支架,所述粘辊支架两端分别设置有固定爪用于固定所述硅胶微粘辊;所述粘辊支架与所述起膜支架相连接,所述起膜用气缸组设置在所述起膜支架上,用于驱动所述粘辊支架下降,从而带动所述硅胶微粘辊向下压紧膜料,所述硅胶微粘辊压紧膜料后,开始从膜外边缘快速往内移动,膜在微粘和静电作用下粘紧辊轮并与底纸分离,完成起膜动作。

12.优选的,所述起膜用气缸组包括一用于起膜时使粘辊支架下降的起膜压紧用气缸、一起膜完成后使所述粘辊支架上升复位的起膜复位用气缸及一气缸支架,所述起膜压紧用气缸和所述起膜复位用气缸分别设置在所述气缸支架两侧,并通过所述气缸支架固定在所述起膜支架上。

13.优选的,所述裁切组件包括一裁切支架、一用于裁切膜料的切刀、一用于驱动切刀升降的裁切用气缸和用于对膜料进行定位检测的视觉定位装置,所述切刀、裁切用气缸及视觉定位装置均固定于裁切支架上;与底纸分离后的膜经视觉定位装置进行检测定位后,通过裁切用气缸驱动切刀对膜进行切割。

14.优选的,所述拉底纸组件包括一用于固定在所述机架上的固定板、一用于传动底纸的拉底纸部件及一用于压紧底纸的压紧件;所述拉底纸部件设置于固定板的一端,包括一拉底纸支架、一固定于所述拉底纸支架上的包胶辊轴、一用于驱动包胶辊轴旋转的辊轴驱动装置;所述压紧件设于所述包胶辊轴的上方,包括一压紧件支架、一固定在所述压紧件支架上的压辊和两组分别设于压紧件支架两端的限位气缸;所述压紧件支架可转动的设置在所述拉底纸支架上,所述压紧件支架转动使所述压辊将底纸压紧在所述包胶辊轴上,在所述辊轴驱动装置驱动所述包胶辊轴向下旋转,使底纸传动至所述直线导轨部件处。

15.优选的,所述拉膜组件包括一拉膜部件、一用于拉膜部件移动的拉膜轨道及一用于控制拉膜部件在水平方向上移动的拉膜用丝杆模组,所述拉膜部件包括一拉膜支架和一用于抓紧与底纸分离后的膜的气爪,所述气爪设于拉膜支架上;所述拉膜支架的底部在拉膜轨道上移动,将与底纸分离后的膜拉至所述膜中转平台上。

16.相比于现有技术,本发明的有益效果:本发明提供一种fpc覆盖膜自动撕膜机构通过膜料仓及膜上料组件可完成片状膜料的自动上料至传递平台,通过卷膜组件可完成卷状膜料的自动上料至传递平台,再通过传递平台,剥膜组件、拉底纸组件、拉膜组件、膜中转平台可完成片状膜料、卷状膜料中任意膜料的自动撕膜动作,亦可通过裁切组件对已撕底纸

膜进行裁切,按需要调整膜的长度,撕离的底纸可通过收卷组件进行自动回收。针对卷状膜料撕膜后产生的长底纸的回收,特意设置一位于所述拉底纸组件与所述收卷滚筒部件之间的直线轨道,可精确调整收底纸的速度,与收卷组件速度保持同步,使底纸撕离的过程更为顺畅且底纸回收更为整齐;从而使本发明fpc覆盖膜自动撕膜机构既能稳定完成片状膜料的自动撕膜,又能稳定完成卷状膜料的自动撕膜。

附图说明

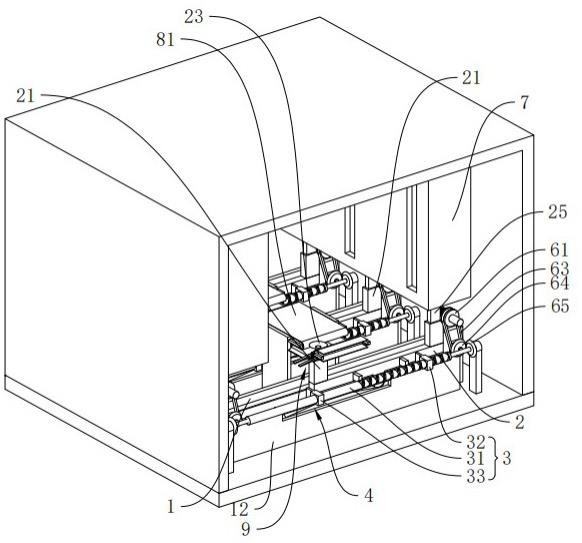

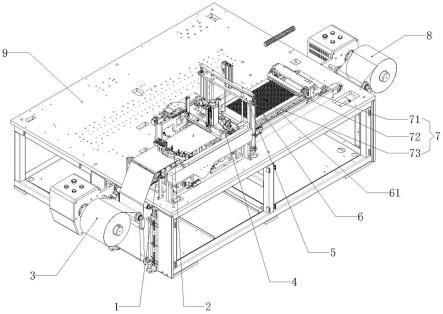

17.图1为本发明的一种fpc覆盖膜自动撕膜机构的结构示意图。

18.图2是本发明提供fpc覆盖膜自动撕膜机构中膜料仓的结构示意图;

19.图3是本发明提供一种fpc覆盖膜自动撕膜机构中膜上料组件的示意图;

20.图4是本发明提供一种fpc覆盖膜自动撕膜机构中卷膜组件的示意图;

21.图5是本发明提供一种fpc覆盖膜自动撕膜机构中剥膜组件的示意图;

22.图6是本发明提供一种fpc覆盖膜自动撕膜机构中裁切组件的示意图;

23.图7是本发明提供一种fpc覆盖膜自动撕膜机构中收卷组件的示意图。

24.图中:1-膜料仓,11-升降平台,12-限位挡板,13-限位档杆,14-膜料仓丝杆,15-膜料仓用步进电机;2-膜上料组件,21-膜上料导轨,22-真空吸盘,23-吸盘用气缸,24-膜上料用步进电机,25-膜上料支架;3-卷膜组件,31-卷膜支架,32-放卷轴,33-放卷滚筒,34-放卷横杆,35-放卷用步进电机,36-卷膜开关;4-剥膜组件,41-硅胶微粘辊,42-粘辊支架,43-固定爪,44-起膜支架,45-起膜用丝杆模组,46-起膜压紧用气缸,47-起膜复位用气缸,48-气缸支架;5-裁切组件,51-裁切支架,52-切刀,53-裁切用气缸,54-ccd对位贴膜装置;6-膜中转平台,61-真空吸附孔;7-拉膜组件,71-拉膜支架,72-气爪,73-拉膜轨道,74-拉膜用丝杆模组;8-收卷组件,81-导轨支架,82-夹持件,83-夹持用气缸,84-直线导轨用伺服电机,85-直线导轨滚珠丝杆,86-收卷支架,87-收底纸轴,88-收卷滚筒,89-收卷横杆,810-收卷用步进电机,811-收卷开关;9-机架。

具体实施方式

25.为进一步详细介绍本发明,接下来结合附图进行说明。特别指出,下面所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.参阅图1,本实施例提供一种fpc覆盖膜自动撕膜机构,包括一机架9、一用于放置片状膜料的膜料仓1、一用于片状膜料上料的膜上料组件2、一用于放置卷状膜料的卷膜组件3、一用于配合起膜的传递平台,一用于膜料起膜的剥膜组件4、一用于裁切膜料的裁切组件5、一用于传送底纸的拉底纸组件、一用于自动拉膜的拉膜组件7、一用于放置已撕底纸膜的膜中转平台6及一用于回收底纸的收卷组件8;所述膜料仓1、传递平台、剥膜组件4、裁切组件5、膜中转平台6依次设置于机架9上,所述拉底纸组件设置在所述剥膜组件4下方,所述拉膜组件7可移动的设置在所述膜中转平台6上方,其初始位置设置为所述膜中转平台6远离所述裁切组件5的一端,所述膜中转平台6及所述传递平台表面均设置有真空吸附孔61。

27.参阅图1及图2,所述膜料仓1包括一升降平台11及一用于驱动所述升降平台11的

升降装置,所述升降平台11设于机架9上方,所述升降装置设于机架9下方并与所述升降平台11相连接,所述升降平台11上设置有一限位挡板12及若干的限位档杆13,所述升降装置包括一膜料仓丝杆14及一膜料仓用步进电机15,所述限位挡板12及若干的限位档杆13用于在膜料升降过程中对膜料进行限位作用,以确定膜料的大小,及保证膜料的整齐。

28.参阅图1及图3,所述膜上料组件2设置于所述膜料仓1上方,包括一膜上料导轨21、一可滑动固定在膜上料导轨21上的膜上料机械手及一驱动膜上料机械手的膜上料驱动组件,膜上料机械手包括一用于吸取膜料的真空吸盘22及一驱动真空吸盘22上下运动的吸盘用气缸23,所述膜上料驱动组件为一膜上料用步进电机24,并设置一膜上料支架25,用于安置所述膜上料导轨21及所述膜上料用步进电机24。

29.参阅图1及图4,所述卷膜组件3设置于机架9靠近所述膜料仓1的一侧,包括一卷膜支架31、一安置卷状膜料的放卷轴32、一用于辅助卷状膜料放出的的放卷滚筒部件、一驱动放卷轴32转动的放卷驱动装置及一控制放卷驱动装置的卷膜开关36;所述卷膜开关36、放卷驱动装置及放卷滚筒部件设置在所述卷膜支架31上,所述放卷轴32可转动的与所述放卷驱动装置连接,所述放卷滚筒部件包括设置在所述放卷轴32上方的放卷滚筒33及设置在所述放卷轴32下方的放卷横杆34,所述放卷驱动装置为一放卷用步进电机35。

30.参阅图1及图5,所述剥膜组件4包括一起膜部件、一用于固定起膜部件的起膜支架44、一用于带动起膜支架44在水平方向上移动的起膜用丝杆模组45及一用于控制起膜装置升降的起膜用气缸组;所述起膜部件包括一硅胶微粘辊41及一用于固定所述硅胶微粘辊41的粘辊支架42,所述粘辊支架42两端分别设置有固定爪43用于固定所述硅胶微粘辊41;所述粘辊支架42与所述起膜支架44相连接,所述起膜用气缸组设置在所述起膜支架44上,用于驱动所述粘辊支架42下降,从而带动所述硅胶微粘辊41向下压紧膜料,所述硅胶微粘辊41压紧膜料后,开始从膜外边缘快速往内移动,膜在微粘和静电作用下粘紧辊轮并与底纸分离,完成起膜动作。

31.所述起膜用气缸组包括一用于起膜时使粘辊支架42下降的起膜压紧用气缸46、一起膜完成后使所述粘辊支架42上升复位的起膜复位用气缸47及一气缸支架48,所述起膜压紧用气缸46和所述起膜复位用气缸47分别设置在所述气缸支架48两侧,并通过所述气缸支架48固定在所述起膜支架44上。

32.参阅图1及图6,所述裁切组件5包括一裁切支架51、一用于裁切膜料的切刀52、一用于驱动切刀52升降的裁切用气缸53和用于对膜料进行定位检测的视觉定位装置,所述切刀52、裁切用气缸53及视觉定位装置均固定于裁切支架51上,所述视觉定位装置设置为ccd对位贴膜装置54,;与底纸分离后的膜经ccd对位贴膜装置54进行检测定位后,通过裁切用气缸53驱动切刀52对膜进行切割,以提高后续自动对位贴膜精度。

33.参阅图1,所述拉底纸组件包括一用于固定在所述机架9上的固定板、一用于传动底纸的拉底纸部件及一用于压紧底纸的压紧件;所述拉底纸部件设置于固定板的一端,包括一拉底纸支架、一固定于所述拉底纸支架上的包胶辊轴、一用于驱动包胶辊轴旋转的辊轴驱动装置;所述辊轴驱动装置为一辊轴驱动步进电机,所述压紧件设于所述包胶辊轴的上方,包括一压紧件支架、一固定在所述压紧件支架上的压辊和两组分别设于压紧件支架两端的限位气缸,所述压紧件支架可转动的设置在所述拉底纸支架上。

34.参阅图1,所述拉膜组件7包括一拉膜部件、一用于拉膜部件移动的拉膜轨道73及

一用于控制拉膜部件在水平方向上移动的拉膜用丝杆模组74,所述拉膜部件包括一拉膜支架71和一用于抓紧与底纸分离后的膜的气爪72,所述气爪72设于拉膜支架71上;所述拉膜支架71的底部在拉膜轨道73上移动,将与底纸分离后的膜拉至所述膜中转平台6上。

35.参阅图1及图7,所述收卷组件8设置于机架9靠近所述拉膜组件7的一侧,包括一用于调整底纸回收速度的直线导轨部件、一收卷支架86、一收纳底纸的收底纸轴87、一用于辅助底纸卷收的收卷滚筒部件、一驱动收底纸轴87转动的收卷驱动装置及一控制驱动装置的收卷开关811,所述收卷开关811、收卷驱动装置及收卷滚筒部件设置在所述收卷支架86上,所述收底纸轴87可转动的与所述收卷驱动装置连接;所述收卷滚筒部件包括设置在所述收底纸轴87上方的收卷滚筒88及设置在所述收底纸轴87下方的收卷横杆89,所述放卷驱动装置为一收卷用步进电机810。

36.所述直线导轨部件设置在所述机架9下方,位于所述拉底纸组件与所述收卷滚筒部件之间,包括一导轨支架81、两组用于固定底纸的夹持部件及一用于驱动夹持部件进行移动的导轨丝杆模组,所述夹持部件分别可移动的设置在所述导轨支架81左右两边且与所述导轨丝杆模组相连接,均包括一夹持件82及一驱动所述夹持件82的夹持用气缸83,所述导轨丝杆模组包括一直线导轨用伺服电机84及一直线导轨滚珠丝杆85。

37.在本实施例中,若需要处理片状膜料,所述升降平台11在较低处进行片状膜料补充,在所述膜料仓用步进电机15驱动下由所述膜料仓丝杆14带动下,上升至所述膜上料组件2处,由膜上料组件2进行片状膜料的转移,待所述升降平台11再下降复位,进行下一次膜料的升降搬运;所述膜上料组件2上的所述吸盘用气缸23驱动所述驱动真空吸盘22向下在所述升降平台11上吸取单张片状膜料,所述膜上料用步进电机24驱动下,所述驱动真空吸盘22及吸盘用气缸23在所述膜上料导轨21上滑动,将吸附住的单张片状膜料移动到所述传递平台处。

38.若需要处理卷状膜料,启动卷膜开关36后,所述放卷用步进电机35驱动放卷轴32旋转以放出卷状膜料,在所述放卷轴32上方的放卷滚筒33辅助卷状膜料顺利放出,所述放卷横杆34改变膜料放出方向,使其顺利到达所述传递平台。

39.所述传递平台接收到片状或卷状膜料后,其表面的真空吸附孔61吸附膜料,使膜料平整,便于后续起膜。所述传递平台移动至所述剥膜组件4下方,所述硅胶微粘辊41下压到传递平台上,并从膜外边缘开始快速往膜的方向移动,膜在微粘和静电作用下粘紧辊轮并与底纸分离,完成起膜动作。

40.此时拉底纸组件上的所述压紧件支架转动使所述压辊将底纸压紧在所述包胶辊轴上,当底纸一头被固定住后,所述辊轴驱动装置驱动所述包胶辊轴向下旋转,使底纸开始向下传动至所述直线导轨部件处。底纸到达所述直线导轨部件时,所述左右两组夹持用气缸83同时驱动所述左右两组夹持件82夹住底纸,在所述直线导轨用伺服电机84驱动下,由所述直线导轨滚珠丝杆85带动下保持与收底纸轴87相同的速度,在所述导轨支架81上移动。

41.所述夹持件82夹住底纸移动到所述收卷组件8处,收卷开关811开启情况下,所述收卷用步进电机810驱动收底纸轴87旋转进行底纸回收,底纸通过所述收卷横杆89改变底纸回收方向,由所述收卷滚筒88辅助底纸卷收回所述收底纸轴87上。

42.在底纸撕离回收的同时,硅胶微粘辊41将膜释放回所述传递平台上,并使膜的一

部分飘出所述传递平台外面。此时所述拉膜用丝杆模组74驱动所述拉膜支架71在所述拉膜轨道73移动靠近飘在所述传递平台外面的膜头,并由气爪72夹紧膜头后,复位移动与拉底纸机构做等速的同步运动,实现底纸与膜分离。

43.在所述拉膜组件7将已撕底纸膜拉回至所述膜中转平台6的过程中,会经过所述裁切组件5,由所述ccd对位贴膜装置54随时确认膜的长度,对长度超出系统设定的膜,在膜长度超出部位,通过所述裁切用气缸53驱动切刀52升降已完成对膜的裁切。底纸与膜完全分离后,所述气爪72将已撕底纸膜安置在所述膜中转平台6上,此平台表面真空吸附孔61将膜吸平,完成单张膜撕膜工作。本实施例中,上述仅是举例说明,不作为本技术保护范围的限制。

44.以上公开的实施例仅为详细说明介绍本发明,不能以此来限定本发明之范围,因此依本发明权利要求申请范围所作简单改进变化,仍属本发明保护的范围。

45.本发明的保护范围应当以所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。