1.本发明属于电池级氯化钴溶液深度除杂技术领域,具体涉及一种使用氧化铁黄去除氯化钴溶液中磷的方法。

背景技术:

2.四氧化三钴的生成,主要是靠氯化钴溶液与液碱经过合成反应得到前驱体,再将前驱体经过洗涤、烘干与煅烧处理而制得。氯化钴溶液主要来源于萃取工序,由钴金属的负载有机相与盐酸经反萃而成,反萃得到的氯化钴溶液不可避免地夹带了萃取剂,由于萃取一般采用p204、p507等磷酸酯类萃取剂,从而导致氯化钴溶液中p一般在10-20mg/l。夹带了萃取剂的氯化钴溶液进入四氧化三钴工序后,由于萃取剂和络合剂功能类似,破坏了四氧化三钴合成的平衡,导致四氧化三钴的成品率降低。因此,降低氯化钴溶液中的p,成为提高四氧化三钴成品率、降低生产成本的关键。

技术实现要素:

3.针对现有技术中的问题,本发明提供一种使用氧化铁黄去除氯化钴溶液中磷的方法,本发明方法能够有效去除氯化钴溶液中的磷。

4.本发明采用以下技术方案:

5.一种使用氧化铁黄去除氯化钴溶液中磷的方法,其特征在于,所述方法包括以下步骤:

6.(1)向氯化钴的反萃液中加入氧化铁黄进行除磷反应,再进行过滤,得到吸附磷后的铁黄和含氯化钴的溶液;氯化钴的反萃液与氧化铁黄的液固比为1:0.1-0.3;除磷反应的工艺条件为:反应温度为60℃-80℃、反应时间为0.4h-1.0h;

7.(2)将吸附磷后的铁黄使用纯水进行洗涤后过滤,得到铁渣和洗涤液;吸附磷后的铁黄与纯水的固液比为1:5-7;

8.(3)将含氯化钴的溶液与洗涤液进行配置,得到配置后的氯化钴溶液。

9.根据上述的使用氧化铁黄去除氯化钴溶液中磷的方法,其特征在于,步骤(1)氯化钴的反萃液中钴含量为160g/l-170g/l。

10.根据上述的使用氧化铁黄去除氯化钴溶液中磷的方法,其特征在于,步骤(2)洗涤液中钴含量为5g/l-20g/l。

11.根据上述的使用氧化铁黄去除氯化钴溶液中磷的方法,其特征在于,步骤(2)中将吸附磷后的铁黄使用纯水进行洗涤的工艺条件为:洗涤温度为40℃-60℃、洗涤时间为0.5h-1.0h。

12.根据上述的使用氧化铁黄去除氯化钴溶液中磷的方法,其特征在于,步骤(3)中含氯化钴的溶液与洗涤液按照8-10:1的比例进行配置。

13.根据上述的使用氧化铁黄去除氯化钴溶液中磷的方法,其特征在于,步骤(3)配置后的氯化钴溶液中钴含量为125g/l-135g/l。

14.根据上述的使用氧化铁黄去除氯化钴溶液中磷的方法,其特征在于,步骤(3)中配置后的氯化钴溶液送至氯化钴配料工序。

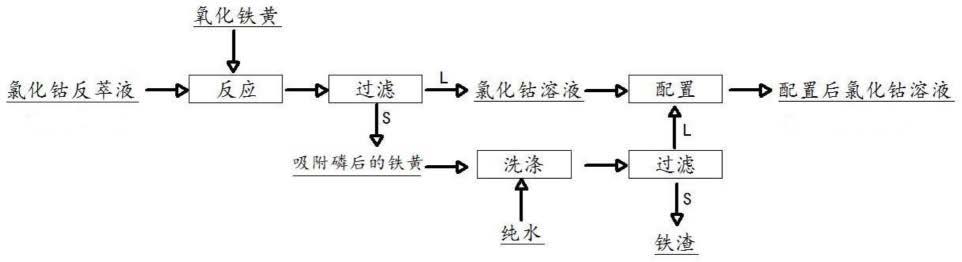

15.本发明的有益技术效果:本发明使用氧化铁黄进行除磷,主要是利用了铁氧化物的高比表特性,来达到吸附萃取剂的功效。吸附后的铁黄再使用纯水进行洗涤,p不会被洗涤下来,留在了铁黄之中。洗涤后的铁渣中不含钴,可直接进入尾渣报废。洗涤液是低浓度氯化钴溶液(co含量为5-20g/l),可供氯化钴配料工序使用,实现了水的闭路循环使用。

附图说明

16.图1为本发明方法的工艺流程示意图。

具体实施方式

17.参见图1,本发明的一种使用氧化铁黄去除氯化钴溶液中磷的方法,包括以下步骤:

18.(1)向氯化钴的反萃液中加入氧化铁黄进行除磷反应,再进行过滤,得到吸附磷后的铁黄和含氯化钴的溶液;氯化钴的反萃液与氧化铁黄的液固比为1:0.1-0.3;除磷反应的工艺条件为:反应温度为60℃-80℃、反应时间为0.4h-1.0h;氯化钴的反萃液中钴含量为160g/l-170g/l。

19.(2)将吸附磷后的铁黄使用纯水进行洗涤后过滤,得到铁渣和洗涤液;吸附磷后的铁黄与纯水的固液比为1:5-7;洗涤液中钴含量为5g/l-20g/l。将吸附磷后的铁黄使用纯水进行洗涤的工艺条件为:洗涤温度为40℃-60℃、洗涤时间为0.5h-1.0h。

20.(3)将含氯化钴的溶液与洗涤液进行配置,含氯化钴的溶液与洗涤液按照8-10:1的比例进行配置,得到配置后的氯化钴溶液。配置后的氯化钴溶液中钴含量为125g/l-135g/l。配置后的氯化钴溶液送至氯化钴配料工序。

21.下面通过实施例对本发明的技术方案进行进一步的解释说明。

22.实施例1

23.向氯化钴的反萃液中加入氧化铁黄进行除磷反应,再进行过滤,得到吸附磷后的铁黄和含氯化钴的溶液;氯化钴的反萃液与氧化铁黄的液固比为1:0.1;除磷反应的工艺条件为:反应温度为60℃、反应时间为0.4h;氯化钴的反萃液中钴含量为160g/l。

24.将吸附磷后的铁黄使用纯水进行洗涤后过滤,得到铁渣和洗涤液;吸附磷后的铁黄与纯水的固液比为1:5;洗涤液中钴含量为10g/l。将吸附磷后的铁黄使用纯水进行洗涤的工艺条件为:洗涤温度为40℃、洗涤时间为0.6h。

25.将含氯化钴的溶液与洗涤液进行配置,得到配置后的氯化钴溶液。配置后的氯化钴溶液中钴含量为125g/l。配置后的氯化钴溶液送至氯化钴配料工序。

26.实施例2

27.向氯化钴的反萃液中加入氧化铁黄进行除磷反应,再进行过滤,得到吸附磷后的铁黄和含氯化钴的溶液;氯化钴的反萃液与氧化铁黄的液固比为1:0.2;除磷反应的工艺条件为:反应温度为70℃、反应时间为0.7h;氯化钴的反萃液中钴含量为165g/l。

28.将吸附磷后的铁黄使用纯水进行洗涤后过滤,得到铁渣和洗涤液;吸附磷后的铁黄与纯水的固液比为1:6;洗涤液中钴含量为15g/l。将吸附磷后的铁黄使用纯水进行洗涤

的工艺条件为:洗涤温度为50℃、洗涤时间为0.8h。

29.将含氯化钴的溶液与洗涤液进行配置,得到配置后的氯化钴溶液。配置后的氯化钴溶液中钴含量为130g/l。配置后的氯化钴溶液送至氯化钴配料工序。

30.实施例3

31.向氯化钴的反萃液中加入氧化铁黄进行除磷反应,再进行过滤,得到吸附磷后的铁黄和含氯化钴的溶液;氯化钴的反萃液与氧化铁黄的液固比为1:0.3;除磷反应的工艺条件为:反应温度为80℃、反应时间为1.0h;氯化钴的反萃液中钴含量为170g/l。

32.将吸附磷后的铁黄使用纯水进行洗涤后过滤,得到铁渣和洗涤液;吸附磷后的铁黄与纯水的固液比为1:7;洗涤液中钴含量为20g/l。将吸附磷后的铁黄使用纯水进行洗涤的工艺条件为:洗涤温度为60℃、洗涤时间为1.0h。

33.将含氯化钴的溶液与洗涤液进行配置,得到配置后的氯化钴溶液。配置后的氯化钴溶液中钴含量为135g/l。配置后的氯化钴溶液送至氯化钴配料工序。

技术特征:

1.一种使用氧化铁黄去除氯化钴溶液中磷的方法,其特征在于,所述方法包括以下步骤:(1)向氯化钴的反萃液中加入氧化铁黄进行除磷反应,再进行过滤,得到吸附磷后的铁黄和含氯化钴的溶液;氯化钴的反萃液与氧化铁黄的液固比为1:0.1-0.3;除磷反应的工艺条件为:反应温度为60℃-80℃、反应时间为0.4h-1.0h;(2)将吸附磷后的铁黄使用纯水进行洗涤后过滤,得到铁渣和洗涤液;吸附磷后的铁黄与纯水的固液比为1:5-7;(3)将含氯化钴的溶液与洗涤液进行配置,得到配置后的氯化钴溶液。2.根据权利要求1所述的使用氧化铁黄去除氯化钴溶液中磷的方法,其特征在于,步骤(1)氯化钴的反萃液中钴含量为160g/l-170g/l。3.根据权利要求1所述的使用氧化铁黄去除氯化钴溶液中磷的方法,其特征在于,步骤(2)洗涤液中钴含量为5g/l-20g/l。4.根据权利要求1所述的使用氧化铁黄去除氯化钴溶液中磷的方法,其特征在于,步骤(2)中将吸附磷后的铁黄使用纯水进行洗涤的工艺条件为:洗涤温度为40℃-60℃、洗涤时间为0.5h-1.0h。5.根据权利要求1所述的使用氧化铁黄去除氯化钴溶液中磷的方法,其特征在于,步骤(3)中含氯化钴的溶液与洗涤液按照8-10:1的比例进行配置。6.根据权利要求1所述的使用氧化铁黄去除氯化钴溶液中磷的方法,其特征在于,步骤(3)配置后的氯化钴溶液中钴含量为125g/l-135g/l。7.根据权利要求1所述的使用氧化铁黄去除氯化钴溶液中磷的方法,其特征在于,步骤(3)中配置后的氯化钴溶液送至氯化钴配料工序。

技术总结

本发明公开了一种使用氧化铁黄去除氯化钴溶液中磷的方法,包括以下步骤:(1)向氯化钴的反萃液中加入氧化铁黄进行除磷反应,再进行过滤,得到吸附磷后的铁黄和含氯化钴的溶液;氯化钴的反萃液与氧化铁黄的液固比为1:0.1-0.3;除磷反应的工艺条件为:反应温度为60℃-80℃、反应时间为0.4h-1.0h;(2)将吸附磷后的铁黄使用纯水进行洗涤后过滤,得到铁渣和洗涤液;吸附磷后的铁黄与纯水的固液比为1:5-7;(3)将含氯化钴的溶液与洗涤液进行配置,得到配置后的氯化钴溶液。本发明方法能够有效去除氯化钴溶液中的磷。氯化钴溶液中的磷。氯化钴溶液中的磷。

技术研发人员:毕凡 许开华 李炳忠 卢重阳 季楠 朱丹丹

受保护的技术使用者:格林美(江苏)钴业股份有限公司

技术研发日:2022.07.29

技术公布日:2022/11/11

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。