1.本发明涉及苯酐尾气处理技术领域,特别涉及一种苯酐生产尾气处理装置。

背景技术:

2.邻苯二甲酸酐,简称苯酐,是一种重要的基础化工原料,主要应用于生产增塑剂、树脂、染料及医药中间体等。传统苯酐装置尾气治理采用水洗法,同时可以回收富马酸作为副产品。近年来,随着环保标准的越来越严格,环保治理技术日益发展,新工艺、新装备在环保治理方面得到不断应用。

3.苯酐生产尾气治理工艺主要有水洗法、蓄热焚烧法、催化氧化法三种。水洗法工艺由于存在处理效率低、周边异味明显、处理过程中最终废水难以处理等环保因素,近年来已逐步被蓄热焚烧法、催化氧化法替代。蓄热焚烧法采用多个箱室轮流周期切换,处理效率和热效率均较好,但在苯酐尾气应用案例中存在下箱式容易积料、运维难度较大等问题。

技术实现要素:

4.本发明提供了一种苯酐生产尾气处理装置,用于处理苯酐生产装置产生的尾气,其特征在于,包括:尾气预热器,与苯酐生产装置连接,用于接收苯酐生产装置产生的尾气,并对尾气进行一级加热;热交换器,与尾气预热器连接,用于对尾气进行二级加热,以使尾气达到预定催化反应温度;催化反应器,与热交换器连接,用于接收并处理达到预定催化反应温度的尾气;气体冷却器,与催化反应器连接,用于接收并冷却经催化反应器处理后的至少部分尾气,以使尾气达标排放。

5.优选地,热交换器包括:尾气入口,与尾气预热器连接;尾气出口,与催化反应器连接;尾气回流口,与催化反应器连接,用于接收经催化反应器处理后的至少部分尾气,其中,经尾气回流口进入热交换器的尾气与经尾气入口进入热交换器的尾气进行热交换,以对经尾气入口进入热交换器的尾气进行二级加热。

6.优选地,热交换器还包括达标尾气排放口,经尾气回流口进入热交换器的尾气进行热交换后从达标尾气排放口排出。

7.优选地,气体冷却器与热交换器连接,经气体冷却器冷却后的尾气经热交换器的达标尾气排放口排出。

8.优选地,苯酐生产尾气处理装置还包括:开工风机,设置在尾气预热器处,用于对苯酐生产尾气处理装置及催化反应器内的催化剂进行预热。

9.优选地,苯酐生产尾气处理装置还包括:电加热器,设置在热交换器和催化反应器之间,用于对苯酐生产尾气处理装置进行预热。

10.优选地,苯酐生产尾气处理装置还包括:软水加热器,设置在气体冷却器处,用于进一步回收气体冷却器出口尾气中的余热,气体冷却器中的尾气与达到冷却温度的软水进行热交换,以进行冷却。

11.优选地,催化反应器包括:催化反应腔,用于容纳催化反应尾气的催化剂;反应入

口,开设在催化反应腔顶部且与尾气出口连通,尾气从催化反应腔的顶部进入催化反应腔;以及反应出口,开设在催化反应腔底部,且分别于尾气回流口和气体冷却器连通,用于使经催化反应器处理后的尾气从催化反应腔底部排出。

12.优选地,热交换器为板式换热器。

13.优选地,一级加热温度为110℃-140℃,更优的120℃-130℃;二级加热温度为280℃-330℃,更优的290℃-320℃。

14.根据本发明一些实施例的苯酐生产尾气处理装置能够带来有益的技术效果。例如,本发明一些实施例的苯酐生产尾气处理装置能够解决常规技术中以下问题中的一项或多项:尾气处理效率低、周边异味明显、处理过程中最终废水难以处理、下箱式容易积料、运维难度较大,能够实现处理效率高、热效率高、工艺安全、运行稳定、不需要频繁操作等优势,极大的降低了装置运维成本的技术效果。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一种实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

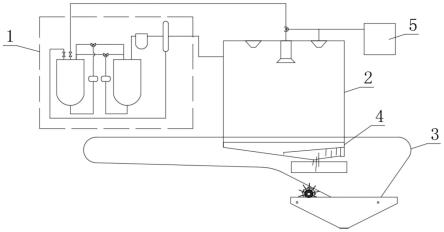

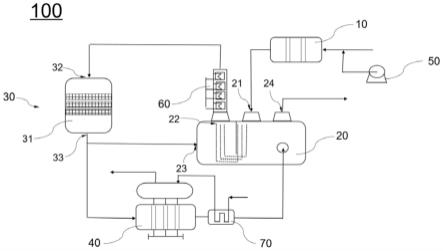

16.图1示出根据本发明一些实施例的苯酐生产尾气处理装置的结构示意图。

具体实施方式

17.下面将结合附图对本发明一些实施例进行描述。显然,所描述的实施例仅仅是本发明示例性实施例,而不是全部的实施例。

18.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”、“相连”、“耦合”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接连接;可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

19.《实施例》

20.本发明中以一种苯酐生产装置尾气的具体工况参数为例,对苯酐生产尾气处理装置进行说明,具体工况参数见表1。

[0021][0022]

表1苯酐尾气工况参数

[0023]

图1示出根据本发明的实施例的苯酐生产尾气处理装置100的结构示意图。

[0024]

如图1所示,苯酐生产尾气处理装置100能够用于处理苯酐生产装置(图中未示出)产生的尾气。苯酐生产尾气处理装置100可以包括尾气预热器10、热交换器20、催化反应器30、气体冷却器40、开工风机50、电加热器60以及软水加热器70。

[0025]

如图1所示,开工风机50设置在尾气预热器10处,能够用于将苯酐生产装置产生的尾气送入尾气预热器10。电加热器60设置在热交换器20和催化反应器30之间,能够用于对苯酐生产尾气处理装置100进行预热。

[0026]

在正式处理尾气前,需要开启开工风机50和电加热器60,给苯酐生产尾气处理装置100、催化反应器30中的催化剂以及苯酐生产尾气处理装置100中的各处连接管道升温预热。尾气进入系统后,关闭开工风机50,待苯酐生产负荷逐步提高,苯酐生产尾气处理装置100内热量能自给自足后,关闭电加热器60。

[0027]

如图1所示,尾气预热器100与苯酐生产装置连接,能够用于接收苯酐生产装置产生的尾气,并通过0.25mpa的蒸汽对尾气进行一级加热。一级加热温度为110℃-140℃,更优的120℃-130℃,本实施例中优选120℃。

[0028]

如图1所示,热交换器20与尾气预热器10连接,能够用于对尾气进行二级加热,以使尾气达到预定催化反应温度。在本实施例中,二级加热温度为280℃-330℃,更优的290℃-320℃,本实施例中优选300℃。

[0029]

如图1所示,热交换器20可以包括尾气入口21,与尾气预热器10连接;尾气出口22与催化反应器30连接;尾气回流口23,与催化反应器30连接,能够用于接收经催化反应器30处理后的至少部分尾气。其中,经尾气回流口23进入热交换器20的尾气与经尾气入口21进入热交换器20的尾气进行热交换,以对经尾气入口21进入热交换器20的尾气进行二级加热。热交换器20还可以包括达标尾气排放口24,经尾气回流口23进入热交换器20的尾气进行热交换后从达标尾气排放口24排出。

[0030]

如图1所示,催化反应器30与热交换器20连接,能够用于接收并处理达到预定催化反应温度的尾气。预定催化反应温度即二级加热后的温度,本实施例中优选300℃。

[0031]

本实施例中以涂覆式蜂窝陶瓷贵金属催化剂作为催化反应器中的催化剂为例进行说明,其主要技术参数见表2。

[0032][0033][0034]

表2催化剂技术参数

[0035]

如图1所示,催化反应器30可以包括催化反应腔31,能够用于容纳催化反应尾气的催化剂;反应入口32,开设在催化反应腔31顶部且与尾气出口22连通,尾气从催化反应腔31的顶部进入催化反应腔31;反应出口33,开设在催化反应腔31底部,且分别与尾气回流口23和气体冷却器40连通,能够用于使经催化反应器30处理后的尾气从催化反应腔31底部排出。催化氧化是典型的气固相催化反应,其实质是活性氧参与的深度氧化作用。在催化氧化过程中,催化剂的作用是降低活化能,同时催化剂表面具有吸附作用,使反应物分子富集于表面提高了反应速率,加快了反应的进行。借助催化剂可使有机废气在较低的反应温度条件下,氧化分解为co2和h2o,同时放出大量热能,从而达到去除废气中的有害物质的方法。而且较低的反应温度,可以避免直接燃烧由于高温而产生的二次污染

[3]

,如高温使空气中的氮气或有机废气中的氮元素与氧发生较强的氧化反应,产生氮氧化合物等新的二次气态污染物。本实施例中,尾气在贵金属催化剂的作用下尾气中的有机物和co发生催化氧化反应,最终转化为h2o和co2,同时反应放热使得处理干净的尾气温度升高至430℃。

[0036]

在本实施例中,苯酐生产负荷稳定在85g左右时,催化反应器30主要运行效果指标见表3。

[0037]

[0038][0039]

表3催化氧化装置主要运行效果指标

[0040]

从表3可以看出:在正常运行时,非甲烷总烃排放指标始终在10mg/m3以内,远低于100mg/m3的排放标准要求,1.0mpa的副产蒸汽回收量达到了4.5t/h,系统压降基本维持在5.5kpa左右,表明催化反应器30具有良好的运行效果。

[0041]

其次,采用催化氧化技术,一方面可以减少回收富马酸的过程中产生的各种危废,另一方面可以大大降低尾气排放中的非甲烷总烃,消除周边环境异味,环保效益分析见表4。

[0042][0043]

表4.环保效益分析

[0044]

从表4可以看出,采用催化氧化技术可减少废活性炭、浓缩残渣、废滤布等危废278.2t/a;尾气中非甲烷总烃浓度由35mg/m3降低至10mg/m3,按80000nm3/h、年运行8000h计,可减少非甲烷总烃排放量16t/a,环境效益显著。

[0045]

另外,采用催化氧化技术,可以增加副产蒸汽效益,减少危废处理成本,经济效益分析见表5。

[0046][0047]

表5.经济效益分析

[0048]

从表5可以看出,采用催化氧化技术可副产蒸汽4.5t/h,按年运行时间8000h,蒸汽价格200元/t计,年增经济效益720万元;减少危废产生量278.2t/a,危废处理成本按2000元/t计,年减少危废处理费用55.6万元;因不副产富马酸,减少净利润300万元。综上合计年增加经济效益475.6万元。

[0049]

如图1所示,气体冷却器40与催化反应器30连接,能够用于接收并冷却经催化反应器30处理后的至少部分尾气,以使尾气达标排放。气体冷却器40与热交换器20连接,经气体冷却器40冷却后的尾气经热交换器20的达标尾气排放口24排出。

[0050]

如图1所示,苯酐生产尾气处理装置100还可以包括软水加热器70。软水加热器70设置在气体冷却器40处,能够用于进一步回收尾气中的预热,气体冷却器40中的尾气与达到冷却温度的软水进行热交换,以进行冷却,同时副产1.0mpa蒸汽。

[0051]

气体冷却器40排出的尾气与经尾气回流口23进入热交换器20的进行热交换后的尾气,在热交换器20中汇合,并从达标尾气排放口24排出,排放温度约165℃。

[0052]

根据本实施例的苯酐生产尾气处理装置能够带来有益的技术效果。例如,本实施例的苯酐生产尾气处理装置能够解决常规技术中以下问题中的一项或多项:尾气处理效率低、周边异味明显、处理过程中最终废水难以处理、下箱式容易积料、运维难度较大,能够实现有机废气处理效率高、系统压降损失小、热能回收效率高、处理效率高、热效率高、工艺安全、运行稳定、不需要频繁操作等优势,极大的降低了装置运维成本的技术效果。

[0053]

另外,本实施例具有较高的有机废气处理效率,本实施例采用垂直式的反应器布置,催化反应器30采用自上至下的进气方式,更加有利于气流的分布,避免了横向布置冷热气流产生分层而导致的催化剂床层负荷差异,使得运行中催化剂床层温差能够始终小于2℃,有效的提高了转化效率和催化剂使用寿命。

[0054]

更进一步地,在本实施例中装置100的压降损失小。气体冷却器40、软水加热器70等热能回收装置采用与热交换器20并联的方式,与其它串联装置相比压损大幅降低,正常运行时,整个装置100的压降在5.5kpa左右,有效降低了运行电耗。

[0055]

更进一步地,本实施例具有较高的热回收效率。整体工艺设计结构紧凑,降低了系统热损,同时,采用较大换热面积的板式换热器,热回收效率高达75%-82%,在苯酐生产负荷为85g左右时,能够副产1.0mpa蒸汽约4.5t/h。

[0056]

需要指出的是,以上仅为本发明的示例性实施例而已,并不用以限制本发明,凡在

本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。