1.本发明涉及稀土元素的回收方法,特别涉及一种从稀土合金废料中回收稀土元素的方法。属于稀土资源综合利用技术领域。

背景技术:

2.钕铁硼合金及磁材、钐钴合金及磁材、稀土储氢合金及材料生产及使用过程中产生大量含稀土元素的废弃物,在产生及储运等过程中废弃物中易混入质量不等的钙元素。这些废弃物通常采用酸溶解稀土元素及其它元素后萃取分离稀土元素,再根据需要将稀土元素制备成稀土化合物或稀土金属、合金等。即采用“高温焙烧除油并氧化、盐酸优溶法实现稀土与大量非稀土元素初步分离并得到低浓度氯化稀土料液、经p507等萃取实现稀土与非稀土杂质深度分离并获得得到高浓度单一稀土元素料液、再经沉淀、高温灼烧获得稀土氧化物”生产工艺,得到高纯度单一稀土氧化物再电解制备稀土金属或合金,并进一步制备成钕铁硼合金及磁材、钐钴合金及磁材、稀土储氢合金及材料等各类稀土材料。

3.公开日为2015年03月25日、公开号cn104451151a的中国专利申请公开了一种含有高价值元素氢氧化铁基原料的制备方法,采用“将铁基废料通过配料、反应、干燥等工序制成包括铁的氢氧化物、高价值元素化合物、可燃性有机物的含有高价值元素氢氧化铁基原料主要由,其中铁及高价值元素主要呈氢氧化物”,取得了“本发明制备的产品呈粉状或易粉碎团块,在≤200℃时不自燃,具有质地均匀、不易自燃、使用方便、安全、化工原料消耗少、高价值元素溶出率高等优点。消除了铁基废料在运输、装卸、贮存及生产过程中的火灾隐患。本发明制备方法和设备简单,易于控制,充分利用反应热,反应速度快,安全稳定性高,处理能力大,生产成本低,大量节约动力、人力、能量的消耗量,适合工业化生产”的技术效果。

4.公开日为2014年01月29日、公开号cn103540756a的中国专利申请公开了一种处理废旧钕铁硼料溶出稀土的方法,采用“将物料破碎成粉料,用电解质溶液润湿、分散,调浆;然后加入氧化剂控制电位 400~ 800mv,加入无机酸控制ph2.5~4.5;在温度50~90℃条件下浸出30~80min;浸出完成后,进行固液分离和滤渣洗涤;对分离固体浸出渣后的浸出液净化、富集、分离稀土,滤渣经洗涤后作为生产铁产品的原料”技术方案,取得了“本发明采用弱酸性氧化浸出,提高了稀土提取率,并方便后续采用多种方法提取稀土;而且降低酸、碱及其他化学品用量;不采用高温氧化法、降低能耗”技术效果。

5.上述现有技术因需要采用萃取分离方法将稀土元素与杂质元素分离,消耗大量的酸和碱,生产流程长,生产成本高。获得的产品为单一稀土氧化物,制备稀土金属或合金应用于制备钕铁硼合金等生产时需添加不同稀土元素等材料,不仅增加生产成本,多种稀土元素等不能充分混合均匀。在摈弃萃取过程后,虽然节省了萃取过程消耗的酸和碱、缩短了生产流程并降低了生产成本,但又产生了因含稀土元素的废弃物中携带过量的钙元素,降低了稀土氧化物品质,进而严重影响后续电解制备稀土金属或合金生产的缺陷。

技术实现要素:

6.针对现有技术存在的上述缺陷,本发明提供一种从稀土合金废料中回收稀土元素的方法,采用如下技术方案:

7.一种稀土元素的回收方法,包括以下步骤:

8.步骤一,将稀土废料用酸浸出,得到含稀土溶液;

9.步骤二,在含稀土溶液加入沉淀剂,得到稀土化合物;

10.步骤三,灼烧稀土化合物,得到第一稀土氧化物或第二稀土氧化物;

11.还包括第一除钙步骤和/或第二除钙步骤;

12.所述第一除钙步骤为:将第一稀土氧化物与溶钙剂溶液混合得到第二稀土氧化物,或者,在步骤一之前将稀土废料与溶钙剂或固钙剂溶液混合后分离液体;

13.所述第二除钙步骤为步骤二所述沉淀剂为碱性溶液。

14.本发明优选技术方案之一,所述稀土化合物为不溶性稀土盐或稀土氢氧化物。

15.本发明优选技术方案之一,所述第一稀土氧化物中钙元素含量以氧化物计0.05%《cao《0.3%(重量),所述第二稀土氧化物中钙元素含量以cao计≤0.05%(重量)。

16.本发明优选技术方案之一,所述第二除钙步骤控制终点ph>9。

17.本发明再一优选技术方案,所述第一稀土氧化物中钙元素含量以氧化物计0.1%《cao>《0.3%(重量)。

18.本发明再一优选技术方案,所述稀土化合物包括稀土氢氧化物,在步骤二与步骤三之间还包括第三除钙步骤:将稀土氢氧化物与转型剂溶液混合,得到不溶性稀土盐。

19.本发明再一优选技术方案,所述转型剂为草酸溶液、草酸盐溶液、碳酸钾溶液、碳酸氢钾溶液、碳酸钠溶液、碳酸氢钠溶液、碳酸氢铵溶液中的至少一种。

20.本发明再一优选技术方案,所述酸为盐酸或硝酸。

21.本发明再一优选技术方案,在第一除钙步骤之前或在所述第一除钙步骤之后还包括将稀土废料焙烧的步骤。

22.本发明再一优选技术方案,所述焙烧步骤的焙烧温度≤1000℃。

23.本发明再一优选技术方案,所述焙烧步骤的焙烧温度为200℃-900℃。

24.本发明再一优选技术方案,所述焙烧温度为200℃-700℃。

25.本发明再一优选技术方案,所述稀土废料经过焙烧后氧化率≥70%。

26.本发明再一优选技术方案,所述稀土废料经过焙烧后氧化率≥95%。

27.本发明再一优选技术方案,还包括粉碎步骤,所述粉碎步骤将经焙烧的稀土废料粉碎至全部通过250目筛。

28.本发明再一优选技术方案,在步骤二之前还包括将含稀土溶液调至约ph3.5,过滤去除氢氧化铁的步骤。

29.本发明再一优选技术方案,所述溶钙剂为可溶性的氯化物、硝酸盐、醋酸盐中的至少一种,所述固钙剂为可溶性的草酸盐、硫酸盐、氟化物、磷酸盐中的至少一种。

30.本发明再一优选技术方案,所述氯化物为氯化钠、氯化钾、氯化锂、氯化钡、氯化铵中的至少一种,所述硝酸盐为硝酸钠、硝酸钾、硝酸锂、硝酸钡、硝酸铵中的至少一种,所述醋酸盐为醋酸钠、醋酸钾、醋酸铵中的至少一种,所述草酸盐为草酸钠、草酸钾、草酸铵中的至少一种,所述硫酸盐为硫酸钠、硫酸钾、硫酸铵、硫酸氢钠、硫酸氢钾、硫酸氢铵中的至少

一种,所述磷酸盐为磷酸钠、磷酸钾、磷酸铵、磷酸氢二钠、磷酸氢二钾、磷酸氢二铵、磷酸二氢钠、磷酸二氢钾、磷酸二氢铵中的至少一种,所述氟化物为氟化钠、氟化钾、氟化铵、氟氢化钠、氟氢化铵中的至少一种。

31.本发明再一优选技术方案,所述溶钙剂中还含有适量酸。

32.本发明再一优选技术方案,所述稀土废料为钕铁硼废料、钐钴废料、储氢合金废料中至少一种。

33.本发明再一优选技术方案,还包括:对电解原料进行熔盐电解,得到稀土金属或稀土合金、稀土元素与非稀土元素的合金,所述稀土合金为不同稀土元素的合金;所述电解原料包括第二稀土氧化物。

34.本发明再一优选技术方案,所述电解原料还包括稀土氟化物,所述稀土氟化物由步骤二获得的稀土化合物制得,或者由步骤三获得第一稀土氧化物及第二稀土氧化物中至少一种制得。

35.本发明再一优选技术方案,所述碱性溶液包括氢氧化钠、氨水中的至少一种。

36.本发明再一优选技术方案,所述碱性溶液还包括碳酸氢铵。

37.本发明再一优选技术方案,所述稀土金属或稀土合金制备成稀土元素与非稀土元素的合金。所述稀土合金为不同稀土元素之间的合金,如镨钕合金。

38.本发明再一优选技术方案,所述稀土合金为镨钕铽镝合金。

39.本发明再一优选技术方案,将稀土金属或稀土合金、稀土元素与非稀土元素的合金制备成钕铁硼合金或钐钴合金、储氢合金。

40.本发明再一优选技术方案,将所述钕铁硼合金制备成钕铁硼磁材。

41.本发明技术方案,具有如下优点:

42.稀土氧化物制备过程由于省略传统萃取分离工序,按回收1000kg第二稀土氧化物计,节省包括约31%工业盐酸5000kg、30%液碱5000kg及萃取剂等在内的萃取成本约16000元;减少萃取废水约50m3及其相应的处理费用;生产周期缩短至少50%。并且工艺稳定,控制难度显著下降,容易实现自动化。稀土杂质和非稀土杂质可控,产品质量得到保证,利于循环利用。工艺设备简单,利于工业化。工艺适应性强,可处理多种原料,利于推广。

43.稀土电解过程较传统工艺,省略了稀土氧化物配料、混料,以及将铽、镝倾化合物还原成铽、镝金属和镨钕金属熔配等过程,省去还原铽、镝金属的金属钙等相应辅料,减少了三废及其处理过程,且铽、镝收率相对于还原工艺提高约1.5%。本发明有效减少了稀土废料中的钙进入稀土氧化物,在不改变现有稀土金属或合金生产的设备和电解体系及其控制方法等条件下,稳定了电解体系,取得了稀土原料电解稳定,使得电解生产过程易控制,产量高,低电耗,和质量好等优点,提高了电流效率。获得的稀土氧化物及稀土金属或合金与原料同配分。电解产品一致性好,高价值元素铽镝均匀、生产成本大幅下降,采用该工艺生产出来的钕铁硼材料质量好,性能强,降低了生产成本。从分离稀土元素至电解获得稀土合金,碳排放降低约25%。

具体实施方式

44.以下以稀土废料为钕铁硼废料等为例进行说明。

45.溶钙剂用于帮助钙元素从稀土废料或稀土氧化物中溶解于液体,通常选用具有阴

离子与钙离子组成分子后溶解度大,且阳离子产生碱的碱性比氢氧化钙弱的物质为溶钙剂。固钙剂用于阻止钙元素在酸浸过程中进入含稀土溶液中。

46.转型剂将稀土氢氧化物转型为不溶性稀土盐,可以进一步减少钙的含量。

47.对比例一

48.将钕铁硼废料(下称废料一,成分详见表一,所含相关元素以氧化物计,下同)200-900℃焙烧,氧化率约70%,粉碎至全部通过250目筛(粉碎料),用盐酸浸出得到稀土溶液,之后将含稀土溶液调至约ph3.5,过滤去除氢氧化铁和酸不溶渣,得到含稀土溶液;在含稀土溶液中加入草酸,得到稀土草酸盐,再灼烧稀土草酸盐得到第一稀土氧化物(cao含量0.33%,gb/t31965-2015规定cao≤0.05%)。采用氟化物熔盐电解工艺将所述稀土氧化物电解制备成混合稀土金属。所述混合稀土金属电耗由7.3kwh/kg逐渐上升到8.7kwh/kg。在总共生产约4100kg稀土合金的电解炉内熔盐中钙含量(以元素计)达到3.25%,远高于采用萃取工艺获得的稀土氧化物为原料生产等量同类产品的熔盐中钙含量,且电解炉内渣量增多。说明钙元素积累在熔盐中并对电解过程产生重大不利影响。

49.实施例一

50.本实施例与对比例一基本相同,不同之处在于用盐酸浸出之前,粉碎料先加入氯化铵溶液搅拌洗涤。其余相同。获得第一稀土氧化物中cao含量为0.27%。相关参数详见表一栏目。说明粉碎料中有部分钙元素被去除,但大部分钙元素未去除。

51.实施例二

52.将实施例一获得的第一稀土氧化物加入醋酸铵溶液搅拌洗涤后获得的第一稀土氧化物中cao含量为0.25%。相关参数详见表一。第一稀土氧化物中的钙元素大部分仍然未能清除。

53.实施例三

54.将实施例一获得的含稀土溶液加入适量氨水,控制终ph9-10,获得稀土氢氧化物。灼烧稀土氢氧化物获得第一稀土氧化物(cao含量为0.076%)。相关参数详见下表一。可以看出钕铁硼废料中的大部分钙元素已被去除。

55.实施例四

56.将实施例三所述稀土氢氧化物加入适量草酸溶液,获得稀土草酸盐。灼烧稀土草酸盐获得第一稀土氧化物(cao含量为0.067%)。相关参数详见下表一。

57.实施例五

58.用硝酸铵溶液洗涤实施例四获得的第一稀土氧化物获得第二稀土氧化物(cao含量为0.050%)。相关参数详见下表一。

59.按实施例五回收制备1kg稀土氧化物计,节省了萃取生产成本约16元(包括31%工业盐酸约5kg、30%液碱约5kg及萃取剂等);减少萃取废水约50l及其相应的处理费用;生产周期缩短至少50%,分离工艺的碳排放降低约30%。并且工艺稳定,控制难度相对于萃取分离显著下降,容易实现自动化。稀土杂质可控,利于循环利用。工艺设备简单,利于工业化。工艺适应性强,可处理多种原料,利于推广。虽然省去了萃取分离工序,非稀土杂质依然可控,产品质量得到保证。

60.实施例六

61.将实施例三所述稀土氢氧化物加酸溶解,加入适量碳酸氢铵溶液,获得稀土碳酸

盐。灼烧稀土碳酸盐获得第二稀土氧化物(cao含量为0.042%)。相关参数分别详见表一。

62.实施例七

63.将实施例六所述第二稀土氧化物用醋酸铵溶液洗涤,获得第二稀土氧化物(cao含量为0.037%)。相关参数分别详见表一。

64.实施例八

65.将实施例三所述稀土氢氧化物加入适量氢氟酸,获得稀土氟化物(cao含量为0.10%)。相关参数分别详见表一。

66.实施例九

67.以实施例五获得的第二稀土氧化物和实施例八获得的稀土氟化物为原料,按对比例一所述电解工艺制备稀土合金约4000kg,获得的稀土合金平均电耗约7.4kwh/kg,测定熔盐中钙含量为0.46%。电解过程中运行平稳,电解炉内渣量少。相关参数分别详见表一。

68.稀土电解过程较传统工艺,省略了稀土氧化物配料、混料,还原铽、镝金属和镨钕金属熔配等过程,省去还原铽、镝金属的金属钙等相应辅料,减少了三废,且铽、镝的电解收率相对于还原工艺提高约1.5%。本发明有效减少了稀土废料中的钙进入稀土氧化物,在不改变现有稀土金属或合金生产的设备和电解体系及其控制方法等条件下,稳定了电解体系,取得了稀土原料电解稳定,使得电解生产过程易控制,产量高,低电耗,和质量好等优点,提高了电流效率。获得的稀土氧化物及稀土金属或合金与原料同配分。电解产品一致性好,高价值元素铽镝均匀、生产成本下降约20%,采用该工艺生产出来的钕铁硼材料质量好,性能强,电解工艺碳排放降低约20%。由于铽为变价元素,不适于单独电解。本发明铽收率相对于还原工艺提高约1.5%。从分离稀土元素至电解获得稀土合金,碳排放降低约25%。

69.稀土电解过程与对比例相比,电耗节省约16%。本发明有效减少了稀土废料中的钙进入稀土氧化物,在不改变现有稀土金属或合金生产的设备和电解体系及其控制方法等条件下,稳定了电解体系,取得了稀土原料电解稳定,使得电解生产过程易控制,产量高,低电耗,和质量好等优点,提高了电流效率。采用该工艺生产出来的钕铁硼材料质量好,性能强,降低了生产成本。

70.实施例十

71.将钕铁硼废料(成分详见表一)以500—700℃焙烧,焙烧料氧化率约95%,分别按实施例五制备成第二稀土氧化物(cao含量为0.033%)和实施例八制备成稀土氟化物(cao含量为0.030%),按对比例一所述电解工艺制备稀土合金,获得的稀土合金平均电耗为7.5kwh/kg,在总共生产约4000kg稀土金属的电解炉内熔盐中钙含量达到0.34%。此熔盐仍可继续用于生产稀土合金,电解炉内渣量未见增多,原料、氟化物、氧化物、稀土合金检测数据,及各稀土元素电解收率详见表一。

72.实施例十一

73.本实施例与对比例一基本相同,不同之处在于将实施例十所述粉碎料加入固钙剂磷酸铵溶液搅拌并过滤和洗涤后再用盐酸浸出获得含稀土溶液。其余相同。获得的第一稀土氧化物中cao含量为0.30%。相关参数详见表一栏目。说明粉碎料中有一部分钙元素未被盐酸浸出。

74.实施例十二

75.将钕铁硼废料,用硝酸浸出得到稀土料液,之后用氨水将含稀土溶液调至约ph≥3.2,过滤去除氢氧化铁和酸不溶渣并洗涤之,合并滤液及洗涤液得到含稀土溶液,继续加入适量氨水,控制终点ph9-10,获得稀土氢氧化物。灼烧稀土氢氧化物获得第二稀土氧化物(cao含量为0.034%)。相关参数详见下表一。可以看出钕铁硼废料中的大部分钙元素已被去除。

76.实施例十三

77.将实施例十二所述稀土料液,用氨水将含稀土溶液调至约ph≥3.5,过滤去除氢氧化铁和酸不溶渣,合并滤液及洗涤液得到含稀土溶液,再加入氢氧化钠溶液制备稀土氢氧化物,控制终点ph9左右。其余相同。获得的第一稀土氧化物中cao含量为0.056%。相关参数详见表一栏目。说明在铵离子存在时,其他碱性溶液也能除去大部分钙元素。

78.实施例十四

79.本实施例与实施例十二基本相同,不同之处在于用氯化铵和氢氧化钠混合溶液替代氨水。其余相同。获得的第二稀土氧化物中cao含量为0.046%。相关参数详见表一栏目。

80.实施例十五

81.用硝酸铵溶液洗涤实施例十三所述第一稀土氧化物获得第二稀土氧化物(cao含量为0.044%)。相关参数详见下表一。

82.实施例十六

83.将实施例十二所述稀土氢氧化物酸溶后,加入适量碳酸氢钠溶液,获得稀土碳酸盐。灼烧稀土碳酸盐获得第二稀土氧化物(cao含量为0.025%)。相关参数分别详见下表序号栏目。稀土氢氧化物经过再次酸溶获得的第二稀土氧化物,cao含量更低。

84.实施例十七

85.将实施例十二所述稀土氢氧化物加入适量草酸钾与草酸铵混合溶液,获得稀土草酸盐。灼烧稀土草酸盐获得第二稀土氧化物(cao含量为0.015%)。所述适量指草酸根略多于化学剂量以保证稀土元素收率。相关参数分别详见下表序号栏目。

86.实施例十八

87.将实施例十二所述稀土氢氧化物加酸溶解,加入适量草酸铵溶液,获得稀土草酸盐。灼烧稀土草酸盐获得第二稀土氧化物二(cao含量为<0.010%)。相关参数详见下表一。

88.实施例十九

89.将以干基计含cao1.8%、sm2o326.72%、co2o342.17%钐钴废料1050℃焙烧使氧化率达到68%,磨粉全部通过300目筛。用酸浸出,调至约ph5.0-5.5,过滤去滤渣,得到含稀土和钴的料液。加入适量氨水,控制终点ph9-10,获得稀土和钴的混合氢氧化物。用酸溶解稀土和钴的混合氢氧化物,采用湿法电积钴技术,得到金属钴。对剩余溶液进行草酸沉淀,得到草酸钐,灼烧后得到氧化钐(cao含量为<0.01%)。再经热还原工艺,制得金属钐。可进一步制备成钐钴合金、钐钴磁材。

90.实施例二十

91.将稀土废料(详见表一)以500—700℃焙烧,焙烧料氧化率约80%,分别按实施例五制备成第二稀土氧化物(cao含量为0.047%)和实施例八制备成稀土氟化物(cao含量为0.038%),按对比例一所述电解工艺制备稀土合金。原料、稀土合金检测数据,及各稀土元素电解收率详见表一。

92.实施例二十一

93.将稀土废料(详见表一)200-500℃焙烧,氧化率约85%。加入氯化铵溶液粉碎至全部通过400目筛,固液分离,得到滤渣。滤渣再用盐酸浸出,之后调ph至3.5,固液分离,得到稀土料液。加入碳酸氢铵,得到稀土碳酸盐,再经灼烧得到第二稀土氧化物(cao含量0.049%)。

94.实施例二十二

95.将实施例二十一所述稀土碳酸盐加酸溶解,加入适量草酸钾与草酸铵混合溶液,得到稀土草酸盐,再经灼烧得到第二稀土氧化物(cao含量0.021%)。所述适量通常指草酸根的量略高于化学计量以保证稀土收率。

96.实施例二十三

97.本实施例与实施例十二基本相同,不同之处在于用10%氢氧化钾溶液替代全部氨水,控制终点ph9-10,获得稀土氢氧化物。灼烧稀土氢氧化物获得第二稀土氧化物(cao含量为0.036%)。相关参数详见下表一。可以看出钕铁硼废料中的大部分钙元素已被去除。

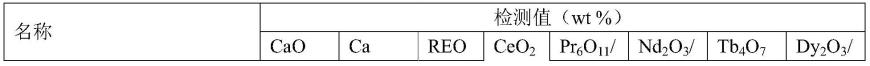

98.表一

99.[0100][0101]

从表一可以看出,不同除钙手段均有明显效果;随稀土氧化物中钙含量的减少,熔盐中钙含量明显下降。同时可以看出电解生产铽、镝元素的收率较热还原方法更高。

[0102]

以上仅是本发明所列举的几种优选方式,本领域技术人员应理解,本发明实施方式并不限于以上几种(例如可以用醋酸浸出稀土元素),任何在本发明的基础上所作的等效变换,均应属于本发明保护的范畴。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。