1.本实用新型涉及起重机技术领域,尤其是涉及一种防自走型起重机。

背景技术:

2.门座式起重机大多是沿地面或建筑物上的起重机轨道运行,进行起重装卸作业。

3.门座式起重机由于侧面积较大,在遇到较大风力时往往会被风吹动而行走,或者由于轨道铺设不平,造成起重机自动行走,轻者可能出现掉道,重者有可能造成起重机倾覆,造成重大机械事故。

技术实现要素:

4.为了改善起重机可能会自行走的问题,本技术提供一种防自走型起重机。

5.本技术提供的一种防自走型起重机采用如下的技术方案:

6.一种防自走型起重机,包括铺设在地面上的滑轨、滑移在所述滑轨上的起重机体,所述起重机体上铰接有两个相对设置的夹持臂,还设有用于驱动两个所述夹持臂相对转动使其夹持所述滑轨的驱动部。

7.通过采用上述技术方案,通过驱动部驱动两个夹持臂相对转动,两个夹持臂配合对滑轨实现夹持,以此减小了起重机在滑轨上自行走的可能性。

8.可选的,所述驱动部包括设置在所述起重机体上的液压缸,所述液压缸的活塞杆指向两个所述夹持臂之间的位置且设置有推块,所述夹持臂的顶部沿着靠近所述液压缸的方向背向两个所述夹持臂之间倾斜设置。

9.通过采用上述技术方案,当起重机停止工作后,工人启动液压缸,液压缸的活塞杆伸出从而带动推块运动,推块抵触夹持部的倾斜部位并推动其转动,以此实现对滑轨的夹持。

10.可选的,所述推块上靠近底部的位置设有用于对所述夹持臂的顶部实现磁性吸附的磁块。

11.通过采用上述技术方案,当液压缸的活塞杆缩回时,推料发生移动,同时磁块对夹持臂顶部的磁性吸力使得夹持臂发生转动,以此使得夹持臂解除对滑轨的夹持。

12.可选的,所述夹持臂的底部设有夹持端头,所述滑轨上沿其长度方向设置有多个供所述夹持端头转入的夹持槽。

13.通过采用上述技术方案,夹持端头夹持在夹持槽内,以此进一步提高了对滑轨的夹持效果。

14.可选的,相邻两个所述夹持槽相互紧贴,所述夹持槽的横截面呈圆弧形设置且朝向所述滑轨内部凹陷,所述夹持臂上设置有平行于安装条,所述安装条上沿其长度方向开有两端封闭设置的滑移槽,所述夹持端头上设置有滑移在所述安装槽内的滑移块。

15.通过采用上述技术方案,当夹持臂夹持滑轨时,夹持端头插入夹持槽内并在其圆弧面的导向作用下沿滑轨的长度方向滑移,以此使得夹持端头能够夹持在夹持槽内的较深

位置。

16.可选的,所述夹持端头插入所述夹持槽内的一侧呈v型设置。

17.通过采用上述技术方案,v型设置确保夹持端头能够插入夹持槽内,减小了夹持端头恰好夹持在相邻两个夹持槽的紧贴处。

18.可选的,所述滑移块和所述滑移槽的纵截面均呈燕尾形设置。

19.通过采用上述技术方案,通过滑移槽和滑移块的燕尾形配合,以此减小了夹持臂解除对滑轨的夹持后,夹持端头从安装条上掉落的可能性。

20.可选的,所述滑移槽的两端与所述滑移块之间均设置有拉簧。

21.通过采用上述技术方案,当夹持臂解除对滑轨的夹持后,在两个拉簧的配合作用下,夹持端头每次均能复位至滑移槽长度方向的中点处,以此便于夹持臂进行下一次的夹持。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.通过驱动部驱动两个夹持臂相对转动,两个夹持臂配合对滑轨实现夹持,以此减小了起重机在滑轨上自行走的可能性;

24.2.当夹持臂夹持滑轨时,夹持端头插入夹持槽内并在其圆弧面的导向作用下沿滑轨的长度方向滑移,以此使得夹持端头能够夹持在夹持槽内的较深位置。

附图说明

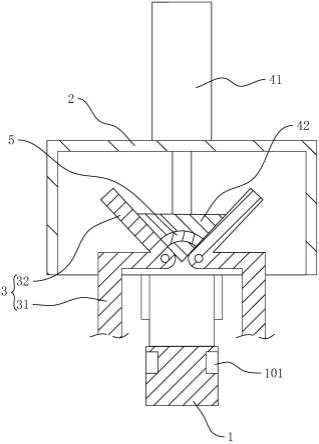

25.图1是本技术实施例的结构示意图。

26.图2是本技术实施例中两个夹持臂与推块之间相对位置的剖视图。

27.图3是本技术实施例中夹持端头、安装条、夹持臂之间的剖视图。

28.附图标记说明:1、滑轨;101、夹持槽;2、起重机体;3、夹持臂;31、夹持部;32、顶撑部;41、液压缸;42、推块;5、磁块;6、夹持端头;7、安装条;71、滑移槽;8、端板;9、滑移块;10、拉簧。

具体实施方式

29.以下结合附图1-3对本技术作进一步详细说明。

30.本技术实施例公开一种防自走型起重机。

31.参照图1和图2,防自走型起重机包括铺设在地面上的滑轨1、滑移在滑轨1上的起重机体2。起重机体2上铰接有两个相对设置的夹持臂3,还设有用于驱动两个夹持臂3相对转动使其夹持滑轨1的驱动部。

32.参照图2和图3,驱动部包括栓接在起重机体2上的液压缸41,液压缸41的活塞杆指向两个夹持臂3之间的位置且螺纹连接有推块42,推块42的底部呈v型设置且尖端朝向下。

33.夹持臂3包括呈c字型的夹持部31、一体成型于夹持臂3顶部的顶撑部32,顶撑部32沿着靠近液压缸41的方向背向两个夹持臂3之间倾斜设置。

34.参照图2和图3,当起重机停止工作后,工人启动液压缸41,液压缸41的活塞杆伸出,以此通过推块42推动两个夹持臂3相对转动,两个夹持臂3配合对滑轨1实现夹持,以此减小了起重机自行走的可能性。

35.参照图2和图3,推块42上靠近底部的位置嵌设有磁块5,磁块5用于与夹持臂3的顶

部磁性相吸。

36.起重机开始工作之前,工人控制液压缸41的活塞杆缩回,推块42向上运动,磁块5对夹持臂3的顶部实现吸附使得夹持臂3翘起,从而解除夹持臂3对滑轨1的夹持。

37.参照图2和图3,夹持臂3的底端设有夹持端头6,滑轨1上沿其长度方向开设有多个供夹持端头6转入的夹持槽101。通过夹持端头6夹持在夹持槽101内,以此进一步减小了起重机自行走的可能性。

38.参照图2和图3,相邻两个夹持槽101相互紧贴,夹持槽101的横截面呈圆弧型设置且朝向滑轨1的内部凹陷。

39.夹持臂3底部的一端固定连接有安装条7,安装条7平行于滑轨1。安装条7上延其长度方向开有滑移槽71,滑移槽71与安装条7的端部相通,安装条7的两端均固定连接有用于封闭滑移槽71端部的端板8。夹持端头6上固定连接有滑移在安装槽内的滑移块9。

40.参照图2和图3,当夹持臂3夹持滑轨1时,即便夹持端头6没有正对夹持槽101,但是随着夹持的进行,夹持端头6在夹持槽101圆弧面的导向作用下,能够沿滑移槽71的长度方向滑移,从而使得夹持端头6尽可能的夹持至夹持槽101的较深位置。

41.参照图2和图3,夹持端头6插入夹持槽101内的一侧呈v型设置,v型设置确保夹持端头6能够插入夹持槽101内,而不会恰好夹持在相邻两个夹持槽101的紧贴处。

42.参照图2和图3,滑移块9和滑移槽71的纵截面均呈燕尾形设置,燕尾形设置有利于减小夹持臂3底部翘起时,滑移块9脱离滑移槽71的可能性。

43.参照图2和图3,滑移槽71的两端与滑移块9之间均挂接有拉簧10,当夹持臂3解除对滑轨1的夹持后,在两个拉簧10的配合作用下,夹持端头6每次均能复位至滑移槽71长度方向的中点处,以此便于夹持臂3进行下一次的夹持。

44.本技术实施例一种防自走型起重机的实施原理为:

45.当起重机停止工作后,工人控制液压缸41的活塞杆伸出,以此带动推块42向下运动,推块42推动夹持臂3的倾斜部位使其发生转动。夹持臂3上的夹持端头6插入夹持槽101内并在其圆弧面的导向作用下,沿滑轨1的长度方向移动,以此使得夹持端头6插入夹持槽101的较深位置。

46.当起重机开始工作之前,工人控制液压缸41的活塞杆缩回,以此推块42上磁块5对夹持臂3顶部的磁性吸力使其发生转动,使得夹持臂3解除对滑轨1的夹持。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。