1.本技术涉及三通阀的领域,尤其是涉及一种三通电磁阀及应用其的按摩仪。

背景技术:

2.三通电磁气阀是用电磁控制的装置,是用来控制流体的自动化基础元件。在按摩仪等设备中,需要用到气泵并搭配三通电磁阀,来控制按摩仪气袋的伸缩,配合按摩仪的振动马达,以实现按摩效果。

3.相关技术中,三通电磁阀主要包括阀壳、骨架、磁线圈、磁杆和弹簧,其中骨架安装于阀壳内,骨架内开设有滑移孔,滑移孔贯通骨架的两端,磁线圈绕设于骨架的外周壁,磁杆滑移穿设于滑移孔内,磁杆的周侧与滑移孔的内壁之间留有配合间隙,弹簧同轴套设于磁杆的外周壁。阀壳设置有进气口、第一出气口和第二出气口,进气口、第一出气口和第二出气口均与滑移孔连通。在向磁线圈通电时,磁杆在滑移孔内滑动并挤压弹簧,磁杆将第二出气口封堵,使进气口通过滑移孔连通于第一出气口,以此利用三通电磁阀实现充气效果,在磁线圈断电后,弹簧恢复被挤压前的状态,磁杆将进气口封堵,第一出气口通过第二出气口连通,以此利用三通电磁阀实现放气效果。

4.但磁杆的周侧与滑移孔的内壁存在配合间隙,磁杆在滑移孔内受到径向摇晃或三通电磁阀放置在振动部件上时,磁杆易撞击滑移孔的内壁而产生撞击声,存在三通电磁阀易受环境影响而产生噪音的问题,用户体验差。

技术实现要素:

5.为了改善三通电磁阀易受环境影响而产生噪音的问题,本技术提供一种三通电磁阀及应用其的按摩仪。

6.第一方面,本技术提供的一种三通电磁阀及应用其的按摩仪采用如下的技术方案:一种三通电磁阀及应用其的按摩仪,包括阀壳、骨架、磁感线圈、磁杆和弹簧,所述骨架设置于所述阀壳内;所述磁感线圈绕设于所述骨架的外周壁;所述骨架的内部具有滑移孔,所述磁杆滑移穿设于所述滑移孔内;所述阀壳设置有进气嘴、第一出气嘴和第二出气嘴,所述进气嘴、所述第一出气嘴和所述第二出气嘴均连通于所述滑移孔;所述磁杆的两端分别用于封堵所述进气嘴和所述第二出气嘴;

7.所述磁杆面向所述进气嘴的端部的周侧设置有限位凸块,所述弹簧套设于所述磁杆的周侧,所述弹簧的外周壁抵接于所述滑移孔的内周壁;所述弹簧位于所述限位凸块与所述第二出气嘴之间;所述限位凸块用于供所述弹簧的端部抵接;所述滑移孔的内壁开设有消音槽,所述消音槽沿所述滑移孔的周向延伸设置;所述消音槽的槽底与所述限位凸块远离所述磁杆的表面之间留有间隙;当所述磁感线圈通电时,所述磁杆的端部堵塞所述第二出气嘴,所述进气嘴连通于所述第一出气嘴,所述限位凸块迫使所述弹簧压缩。

8.通过采用上述技术方案,在需要进行充气作业时,将气泵与进气嘴连接,将第一出气嘴与待充气物件连接,而后向磁感线圈通电,磁感线圈通电产生磁性,磁杆在滑移孔内滑

动,磁杆的端部堵塞第二出气嘴,气泵将气体通过进气嘴吹入滑移孔内,滑移孔内的气体再通过第一出气嘴流入待充气物件内,完成充气作业。在充气物件需要放气时,将磁感线圈断电,磁感线圈失去磁性,弹簧恢复被压缩前的状态,磁杆通过限位凸块和弹簧在滑移孔内滑动,磁杆远离第二出气嘴的端部堵塞进气嘴,充气物件内的气体通过第一出气嘴进入至滑移孔内,滑移孔内的气体再通过第二出气嘴排出,实现排气作业。磁杆在滑移孔内滑动的过程中,由于磁杆的周侧套设有弹簧,利用弹簧填补磁杆与滑移孔之间的间隙,并且限位凸块与消音槽的槽底之间留有间隙,使得三通电磁阀不论在充气作业过程中还是排气作业过程中,均能限制限位凸块与滑移孔内壁之间的接触,从而在磁杆受到径向摇晃或三通电磁阀放置在振动部件上时,降低磁杆撞击滑移孔的内壁而产生撞击声的风险,改善三通电磁阀易受环境影响而产生噪音的问题,提高用户体验。

9.可选的,所述阀壳包括外壳和固定座,所述骨架安装于所述外壳的内腔;所述骨架相互远离的两端分别连接于所述固定座和所述外壳的表面,所述进气嘴和所述第一出气嘴均连接于所述固定座;所述第二出气嘴为穿设于所述滑移孔内的铆钉,所述第二出气嘴朝向所述磁杆的端部开设有出气孔,所述第二出气嘴的周侧开设有至少两个分流孔,至少两个所述分流孔的轴线位于同一平面上,所述分流孔连通于所述出气孔,所述分流孔用于供所述出气孔内的气体排放至外界。

10.通过采用上述技术方案,在三通电磁阀进行排气作业时,滑移孔内的气体进入至出气孔内后,高速气流将得到缓冲,缓冲后的气流流速降低并通过至少两个分流孔排放至外界。通过出气孔和至少两个分流孔的设置,缓冲经过第二气嘴的高速气流,改善三通电磁阀排气时因气流流速过快而产生的气流噪声问题,降低三通电磁阀在排气时产生气流噪音的风险,从而进一步降低三通电磁阀在工作时的噪音,提高用户体验。

11.可选的,所述第二出气嘴的外周壁开设有避让槽,所述避让槽位于所述滑移孔的内腔,所述分流孔位于所述避让槽的槽底;所述骨架远离所述固定座的端面开设有泄气槽,所述骨架远离所述固定座的端面连接于所述外壳的表面,所述泄气槽的槽底与所述外壳的表面之间形成有气路,所述气路用于将流出所述分流孔的气体引导至外界;所述泄气槽连通于所述避让槽。

12.通过采用上述技术方案,避让槽的设置,使得分流孔的孔口与滑移孔之间留有间隙,分流孔的孔口朝向滑移孔的内壁,使得流出分流孔的气流撞击滑移孔的内壁,进一步缓冲流出分流孔的气流,而后气流通过泄气槽与外壳之间形成的气路排放至外界,从而进一步改善三通电磁阀排气时因气流流速过快而产生的气流噪声问题,降低三通电磁阀在排气时产生气流噪音的风险,从而进一步降低三通电磁阀在工作时的噪音,提高用户体验。

13.可选的,所述避让槽沿所述第二出气嘴的周向延伸设置,所述泄气槽设置有多条。

14.通过采用上述技术方案,增加气路的数量,增加排气效率。

15.可选的,所述泄气槽沿所述骨架的周向延伸设置。

16.通过采用上述技术方案,利用泄气槽自身的弧形结构,延长排气路径,消耗气体流出泄气槽外的动能,进一步改善三通电磁阀排气时因气流流速过快而产生的气流噪声问题,降低三通电磁阀在排气时产生气流噪音的风险,从而进一步降低三通电磁阀在工作时的噪音,提高用户体验。

17.可选的,多条所述泄气槽呈放射状设置于所述骨架的端面。

18.通过采用上述技术方案,增大三通电磁阀的排气范围,改善泄气槽堵塞而导致排气不畅的问题。

19.可选的,所述第二出气嘴安装有消音滤芯,所述消音滤芯用于堵塞所述出气孔。

20.通过采用上述技术方案,消音滤芯的引入,进一步改善三通电磁阀排气时因气流流速过快而产生的气流噪声问题,降低三通电磁阀在排气时产生气流噪音的风险,从而进一步降低三通电磁阀在工作时的噪音,提高用户体验。

21.可选的,所述滑移孔的内壁设置有干膜润滑层。

22.通过采用上述技术方案,减小弹簧与滑移孔内壁之间的摩擦系数,降低磁杆在滑移孔内滑动时因滑移孔内壁干涩而产生噪音的风险,同时降低弹簧与滑移孔内壁频繁摩擦而导致骨架寿命降低的问题。

23.第二方面,本技术提供的一种按摩仪,采用如下的技术方案:

24.一种按摩仪,包括上述的三通电磁阀。

25.通过采用上述技术方案,由于按摩仪搭配有振动电机,振动电机的振动易带动三通电磁阀内的零件振动而产生噪音,影响用户体验,并且在振动环境下三通电磁阀内的零件在振动下易缩减寿命而导致按摩仪寿命下降,本技术的按摩仪通过改变三通电磁阀内部的结构和安装方式,降低三通电磁阀的噪音,实现降低按摩仪工作时噪音的效果,并提高按摩仪的使用寿命。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.磁杆在滑移孔内滑动的过程中,由于磁杆的周侧套设有弹簧,利用弹簧填补磁杆与滑移孔之间的间隙,并且限位凸块与消音槽的槽底之间留有间隙,使得三通电磁阀不论在充气作业过程中还是排气作业过程中,均能限制限位凸块与滑移孔内壁之间的接触,从而在磁杆受到径向摇晃或三通电磁阀放置在振动部件上时,降低磁杆撞击滑移孔的内壁而产生撞击声的风险,改善三通电磁阀易受环境影响而产生噪音的问题,提高用户体验;

28.2.通过干膜润滑层,减小弹簧与滑移孔内壁之间的摩擦系数,降低磁杆在滑移孔内滑动时因滑移孔内壁干涩而产生噪音的风险,同时降低弹簧与滑移孔内壁频繁摩擦而导致骨架寿命降低的问题;

29.3.本技术的按摩仪通过改变三通电磁阀内部的结构和安装方式,降低三通电磁阀的噪音,实现降低按摩仪工作时噪音的效果,并提高按摩仪的使用寿命。

附图说明

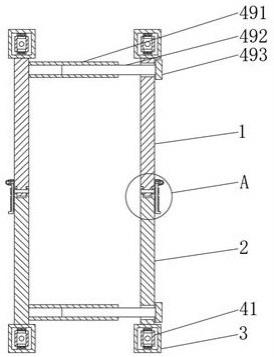

30.图1是实施例1的整体结构示意图。

31.图2是用于展示实施例1滑移孔内的气体流出第二出气嘴的状态示意图。

32.图3是用于展示实施例1的爆炸结构示意图。

33.图4是用于展示实施例1的泄气槽的结构示意图。

34.图5是用于展示实施例2的泄气槽的结构示意图。

35.图6是用于展示实施例3的泄气槽的结构示意图。

36.图7是用于展示实施例4的干膜润滑层的位置示意图。

37.图8是用于展示实施例5的消音滤芯的位置示意图。

38.图9是对比例1的结构示意图。

39.图10是对比例2的结构示意图。

40.图11是对比例3的骨架的结构示意图。

41.附图标记说明:1、阀壳;11、外壳;111、开口;112、壳底;113、配合孔;12、固定盖;121、安装孔;13、固定座;131、限位孔;14、橡胶圈;2、骨架;21、滑移孔;22、泄气槽;23、消音槽;3、磁感线圈;4、磁杆;41、放置孔;42、橡胶垫片;43、限位凸块;5、弹簧;6、进气嘴;7、第一出气嘴;8、第二出气嘴;81、出气孔;82、避让槽;83、分流孔;9、干膜润滑层;10、消音滤芯。

具体实施方式

42.以下结合附图1-8对本技术作进一步详细说明。

43.本技术实施例公开一种三通电磁阀,通过改变三通电磁阀内部的结构和安装方式,使三通电磁阀在受到径向摇晃或三通电磁阀放置在振动部件上时,降低三通电磁阀内部结构出现异响的风险,改善三通电磁阀易受环境影响而产生噪音的问题。

44.实施例1

45.参照图1和图2,一种三通电磁阀包括阀壳1、骨架2、磁感线圈3、磁杆4和弹簧5,其中骨架2采用塑胶材质制成,骨架2固定于阀壳1的内腔,磁感线圈3绕设于骨架2的外周壁。骨架2的内部具有滑移孔21,磁杆4滑移穿设于滑移孔21内。阀壳1设置有进气嘴6、第一出气嘴7和第二出气嘴8,进气嘴6、第一出气嘴7和第二出气嘴8均连通于滑移孔21。当磁感线圈3通电时,磁杆4的一端堵塞第二出气嘴8,另一端与进气嘴6之间留有间隙,进气嘴6通过滑移孔21连通于第一出气嘴7;当磁感线圈3断电时,弹簧5迫使磁杆4的一端堵塞进气嘴6,另一端与第二出气嘴8之间留有间隙,第一出气嘴7通过滑移孔21连通于第二出气嘴8。

46.参照图3,具体地,阀壳1包括外壳11、固定盖12和固定座13,外壳11为u铁,外壳11具有开口111和远离开口111的壳底112。骨架2位于外壳11的内腔之中,骨架2的一端抵于壳底112,另一端朝向开口111。固定盖12固定于开口111的端面,固定盖12用于将开口111盖合,固定盖12的表面贯穿开设有供骨架2穿过的安装孔121,安装孔121和滑移孔21同轴设置。

47.参照图2和图3,固定座13螺栓连接于固定盖12远离骨架2的表面。第一出气嘴7和进气嘴6均一体成型于固定座13远离固定盖12的表面,固定座13面向固定盖12的表面开设有限位孔131,限位孔131与安装孔121同轴设置,限位孔131供骨架2的端部插接,限位孔131的内腔放置有供骨架2穿设的橡胶圈14,以降低滑移孔21内的气体通过固定盖12和固定座13之间的间隙流出外界。在其他实施例中,骨架2和固定座13通过超音波熔接,无需固定盖12和橡胶圈14。

48.参照图3,第二出气嘴8为插设于滑移孔21内的铆钉,第二出气嘴8的周侧也套设有橡胶圈14,橡胶圈14的外周壁抵接于滑移孔21的内壁。壳底112贯穿开设有配合孔113,配合孔113与滑移孔21同轴设置。第二出气嘴8的一端与配合孔113之间过盈配合,另一端位于滑移孔21内。

49.参照图2,第二出气嘴8位于滑移孔21内的一端开设有出气孔81,第二出气嘴8的周侧开设有避让槽82,避让槽82沿第二出气嘴8的周向延伸设置,避让槽82位于滑移孔21的内腔。避让槽82的槽底开设有两个分流孔83,两个分流孔83以出气孔81的轴线对称设置,两个分流孔83均连通于出气孔81,分流孔83用于供出气孔81内的气体排放至外界。

50.参照图2,在其他实施例中,分流孔83的数量在两个以上,即分流孔83设置有多个,多个分流孔83均连通于出气孔81,多个分流孔83沿第二出气嘴8的周向间隔排布设置。

51.参照图2,分流孔83的数量不论是两个还是多个,只要两个或多个分流孔83的轴线在同一平面上即可。借此设计,在三通电磁阀排气时,通过第二出气嘴8的气体能经过出气孔81的缓冲,分流孔83的分流,实现缓冲经过第二气嘴的高速气流的效果,改善三通电磁阀排气时因气流流速过快而产生的气流噪声问题,降低三通电磁阀在排气时产生气流噪音的风险。

52.参照图2和图4,骨架2与壳底112抵接的端面开设有多条泄气槽22,泄气槽22为直槽,泄气槽22的槽深在0.01mm~020mm之间。多条泄气槽均连通于避让槽82。泄气槽22的槽底与壳底112的表面之间形成气路,气路用于将流出分流孔83的气体引导至外界。多条泄气槽22呈放射状设置于骨架2的端面,即,多条泄气槽22沿骨架2的周向间隔排布设置。借此设计,将经过分流孔83的气流,通过多条泄气槽22继续分流,进一步分散流出分流孔83的气流,改善三通电磁阀排气时因气流流速过快而产生的气流噪声问题。

53.参照图3,磁杆4相互远离的两端分别开设有放置孔41,放置孔41内嵌设有橡胶垫片42。磁杆4面向进气嘴6的端部的周侧一体成型有限位凸块43,使磁杆4成为t字形结构。弹簧5套设于磁杆4的周侧,弹簧5的外周壁抵接于滑移孔21的内周壁。弹簧5位于限位凸块43与第二出气嘴8之间,即弹簧5的一端抵接于限位凸块43的表面,另一端抵接于第二出气嘴8的端面。

54.参照图2和图3,滑移孔21的内壁开设有消音槽23,消音槽23沿所述滑移孔21的周向延伸设置,可以理解为,滑移孔21为阶梯孔。将滑移孔21以阶梯孔孔径的大小划分大孔径区域和小孔径区域。消音槽23的槽底与限位凸块43远离磁杆4的表面之间留有间隙,需要说明的是,此处消音槽23的槽底,指代的是大孔径区域的内周壁。

55.参照图2,值得注意的是,无论是在磁感线圈3通电还是断电情况下,磁杆4在滑移孔21内沿滑移孔21的轴向滑动,限位凸块43始终位于大孔径区域内。

56.本技术一种三通电磁阀的实施原理为:在需要进行充气作业时,将气泵与进气嘴6连接,将第一出气嘴7与待充气物件连接,而后向磁感线圈3通电,磁感线圈3通电产生磁性,磁杆4在滑移孔21内滑动,磁杆4的端部堵塞第二出气嘴8,气泵将气体通过进气嘴6吹入滑移孔21内,滑移孔21内的气体再通过第一出气嘴7流入待充气物件内,完成充气作业。

57.在充气物件需要放气时,将磁感线圈3断电,磁感线圈3失去磁性,弹簧5恢复被压缩前的状态,磁杆4通过限位凸块43和弹簧5在滑移孔21内滑动,磁杆4远离第二出气嘴8的端部堵塞进气嘴6,充气物件内的气体通过第一出气嘴7进入至滑移孔21内,滑移孔21内的气体再通过第二出气嘴8排出,实现排气作业。

58.磁杆4在滑移孔21内滑动的过程中,由于磁杆4的周侧套设有弹簧5,利用弹簧5填补磁杆4与滑移孔21之间的间隙,并且限位凸块43与消音槽23的槽底之间留有间隙,使得三通电磁阀不论在充气作业过程中还是排气作业过程中,均能限制限位凸块43与滑移孔21内壁之间的接触,从而在磁杆4受到径向摇晃或三通电磁阀放置在振动部件上时,降低磁杆4撞击滑移孔21的内壁而产生撞击声的风险,改善三通电磁阀易受环境影响而产生噪音的问题,并改善三通电磁阀在排气时气流噪声过大的问题。

59.实施例2

60.参照图5,本实施例与实施例1的不同之处在于,多条泄气槽22沿骨架2的周向延伸设置,即泄气槽22为弧形槽。借此设计,利用泄气槽22自身的弧形结构,延长排气路径,消耗气体流出泄气槽22外的动能,进一步改善三通电磁阀排气时因气流流速过快而产生的气流噪声问题,降低三通电磁阀在排气时产生气流噪音的风险。

61.实施例3

62.参照图2和图6,本实施例与实施例1的不同之处在于,多条泄气槽22分为两组,两组泄气槽22以滑移孔21的轴线对称设置,两组泄气槽22远离滑移孔21的端部分别朝向外壳11相对的内壁。借此设计,改善泄气槽22被外界物体堵塞而导致排气效率下降的问题。

63.实施例4

64.参照图7,本实施例与实施例1的不同之处在于,滑移孔21的内壁设置有干膜润滑层9,干膜润滑层9可以是聚四氟乙烯,dlc膜,mos2涂层等等。利用干膜润滑层9,减小弹簧5与滑移孔21内壁之间的摩擦系数,降低磁杆4在滑移孔21内滑动时因滑移孔21内壁干涩而产生噪音的风险,同时降低弹簧5与滑移孔21内壁频繁摩擦而导致滑移孔21内壁磨损的风险,降低弹簧5与滑移孔21内壁之间出现松动间隙而导致磁杆4在滑移孔21内晃动的风险,并提高骨架2的使用寿命。

65.实施例5

66.参照图8,本实施例与实施例1的不同之处在于,第二出气嘴8设置有消音滤芯10,消音滤芯10可以是pe烧结过滤元件,可以是青铜烧结过滤元件,可以是不锈钢烧结过滤元件,还可以是硬质海绵。消音滤芯10用于堵塞出气孔81,以降低三通电磁阀的排气噪音。

67.实施例6

68.本技术实施例还公开一种按摩仪。

69.按摩仪包括如上述任意实施例所述的三通电磁阀。

70.对比例1

71.参照图9,对比例1与实施例1的区别之处在于:第二出气嘴8未开设分流孔83,出气孔81贯通第二出气嘴8的两端,对比例1的其他结构均与实施例1相同。

72.对比例2

73.参照图10,对比例2与实施例1的区别之处在于:分流孔83位于第二出气嘴8穿过配合孔113的端部的周侧,对比例2的其他结构均与实施例1相同。

74.对比例3

75.参照图2和图11,对比例3与实施例1的区别之处在于:泄气槽22的数量与分流孔83的数量对应,对比例3的其他结构均与实施例1相同。

76.将实施例1至5和对比例1至3的三通电磁阀进行噪音检测,检测数据如噪音检测表所示。

77.检测方法如下:

78.s1:选用100cc气泵与第一出气嘴7相连。

79.s2:将噪音测试仪器放置于距离待测三通电测阀的30cm位置处。

80.s3:磁感线圈3处于断电状态,第一出气嘴7连通于第二出气嘴8。启动气泵,使空气压缩至380mmhg(即标准大气压的一半),而后气泵通过第二出气嘴8进行排气,直至气压到0mmhg。

81.噪音检测表

[0082][0083][0084]

由噪音检测表得知,本技术实施例1至5的三通电磁阀,噪音数据范围在30~35db。

[0085]

对比实施例1和对比例1可以发现,不开设分流孔83和泄气槽22,三通电磁阀的排气噪音明显。对比实施例1和对比例2可以发现,只开设分流孔83,不开设泄气槽22,三通电测阀的排气噪音稍微下降。对比实施例1和对比例3可以发现,分流孔83的开设,泄气槽22的开设及数量,有效降低三通电磁阀的排气噪音。

[0086]

综上所述,本技术的三通电磁阀降噪效果明显,有效降低三通电磁阀在排气时产生的气流噪音。

[0087]

以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。