1.本实用新型涉及线缆剪裁设备技术领域,尤其是涉及一种多口径多功能剪线机。

背景技术:

2.电缆用来传输电或者信号的线材产品,通常是由几根或几组导线绞合而成的电缆,每组导线之间相互绝缘,整个外面包覆有高度绝缘的绝缘层,使其内有内通电,外绝缘的特征。

3.电缆在使用过程中,需要对其进行剪切加工,当前供电所所用电缆一般体积非常庞大、重量1-2吨,需要剪线时常常需要4-5个人配合拉电缆与测量,最后进行手工剪粗电缆,整个过程费人费时费力,并且电缆下单时的米数与实际剪走的电缆长度常常出入很多,无从核对,一卷线实际1000米或者1500米,全部剪完后领料总数相加,相对入库数量可能会相差比较多,同时过长的电缆在使用过程中还需要二次修剪,不仅造成资产流失浪费,还影响工作效率,增加了工作人员的劳动强度。

技术实现要素:

4.为了提高裁剪精度,减少电缆浪费,降低工作人员的劳动强度,本技术提供了一种多口径多功能剪线机。

5.一种多口径多功能剪线机,包括操作台和设置于所述操作台上的牵引机构、测量机构以及线缆剪;

6.所述牵引机构用于拉动电缆朝向所述线缆剪一端移动;

7.所述测量机构用于测量电缆移动距离;

8.所述测量机构包括呈上下设置的计数轮和限位辊,所述计数轮与所述限位辊通过电缆相互抵触,当电缆传动时,所述计数轮转动;

9.所述计数轮连接有编码器,所述编码器用于测量所述计数轮转动的角度。

10.通过采用上述技术方案,牵引机构拉动电缆进行移动退卷以取代人工拉动电缆移动,同时设置测量机构对电缆的移动距离进行测量,计数轮与电缆表面抵触,当电缆移动时计数轮发生转动,通过编码器对计数轮的转动角度进行测量,计数轮的周长已知,根据计数轮的转动角度即可获知电缆移动长度,以实现对电缆长度更为精准的测量,降低电缆人工测量不精准造成的浪费和二次裁剪。

11.优选地,所述牵引机构包括履带和用于驱动履带传动的驱动组件,所述履带上方设有压紧组件,所述压紧组件用于将电缆压紧在履带表面;

12.所述压紧组件包括沿履带传送方向间隔排列的多个辊轮和用于安装所述辊轮的框架,所述辊轮与所述框架转动连接。

13.通过采用上述技术方案,驱动组件带动履带传送,通过设置压紧组件将电缆压紧在履带表面,利用电缆与履带之间的摩擦力,从而实现电缆随履带移动。

14.优选地,所述压紧组件还包括与操作台固定连接的桁架和用于带动框架上下移动

的升降螺杆;

15.所述升降螺杆与所述桁架螺纹连接,所述升降螺杆与所述框架转动连接;

16.所述升降螺杆至少有两根,所述升降螺杆沿所述履带传送方向间隔设置。

17.通过采用上述技术方案,通过设置升降螺杆以带动框架上下移动,当电缆口径发生变化时,通过调节升降螺杆即可保持辊轮仍能压紧在电缆上。

18.优选地,所述操作台上设有两组校准组件,两组所述校准组件分别位于所述履带的两端;所述校准组件用于限制电缆的传送方向。

19.通过采用上述技术方案,校准组件对电缆在履带上的传送路径进行限制,以降低电缆偏移的情况发生。

20.优选地,两组所述校准组件均包括与所述操作台固定连接的安装板和安装于所述安装板上的两根导向辊;

21.两根所述导向辊竖直安装;

22.所述安装板设置有导向槽,所述导向辊的一端贯穿所述导向槽,且与所述导向槽滑动连接。

23.通过采用上述技术方案,两根导向辊在安装板上可滑动调节安装位置,从而实现校准组件对不同口径的电缆的调节。

24.优选地,所述测量机构还包括与所述操作台固定连接的安装架和设置于安装架上的调节组件;

25.所述调节组件包括用于安装计数轮的连接板和调节螺杆,所述调节螺杆的一端与所述连接板转动连接,所述调节螺杆与所述安装架螺纹连接,用于带动所述连接板竖直上下移动。

26.通过采用上述技术方案,通过设置调节组件以实现测量机构能够适应不同口径的电缆测量。

27.优选地,所述连接板与所述安装架之间还设有若干导向杆,若干所述导向杆与所述连接板滑动连接,若干所述导向杆与所述安装架固定连接。

28.通过采用上述技术方案,通过导向杆对连接板在调节螺杆转动时进行限制,使得连接板只能沿调节螺杆长度方向上下移动,同时通过设置多根导向杆以提高连接板平稳性,降低连接板发生倾斜的可能。

29.优选地,所述限位辊包括辊轴和轴套,所述辊轴与所述操作台固定连接,所述轴套与所述辊轴之间设有轴承。

30.通过采用上述技术方案,通过设置轴承,使得轴套在辊轴上的转动更加顺畅,从而降低由于轴套与电缆之间摩擦力过大而导致计数轮打滑的情况发生。

31.优选地,所述轴套的直径自中间向两端逐渐增大,所述轴套的直径最小处与所述计数轮对准。

32.通过采用上述技术方案,通过设置轴套的形状,使得轴套沿其长度方向的截面呈v字型,对电缆在轴套上的位置进行限制;同时设置轴套的最小处于计数轮对准,从而使得电缆口径发生变化时,电缆仍能与计数轮对准。

33.综上所述,本技术包括以下至少一种有益技术效果:

34.1、通过剪线机取代人工,实现无人化对电缆进线拉、量、剪,提高裁剪精度,节约电

缆资源、避免过多损耗的同时,降低人力的投入;

35.2、通过设置升降螺杆和调节螺杆以使得剪线机能够适用不同口径的电缆。

附图说明

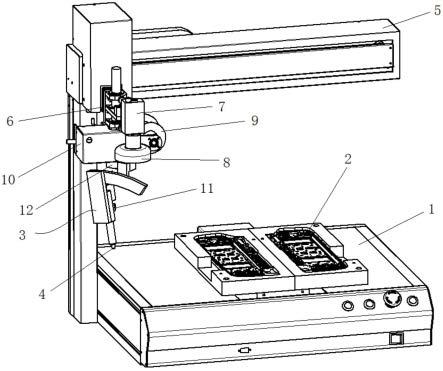

36.图1是本技术实施例中剪线机的整体结构示意图;

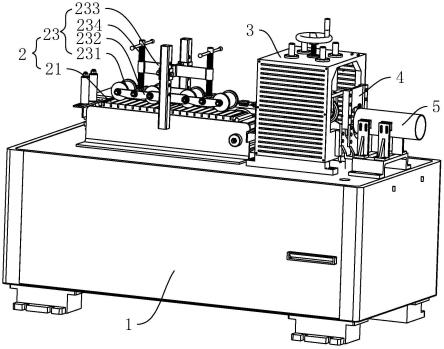

37.图2是本技术实施例中剪线机的安装防护罩后的一视角结构示意图;

38.图3是本技术实施例中剪线机的安装防护罩后的另一视角结构示意图;

39.图4是本技术实施例中剪线机的牵引机构的部分剖视图;

40.图5是本技术实施例中剪线机的校准组件的结构爆炸图;

41.图6是本技术实施例中剪线机的测量机构的部分剖视图;

42.图7是本技术实施例中剪线机的部分结构爆炸图。

43.附图标记说明:

44.1、操作台;11、防护罩;111、电缆进口;112、电缆出口;113、检修门;114、观测窗;12、控制器;2、牵引机构;21、履带;22、驱动组件;221、驱动电机;222、主动传动轴;223、从动传动轴;23、压紧组件;231、辊轮;232、框架;233、桁架;234、升降螺杆;235、旋转手柄;24、校准组件;241、安装板;2411、导向槽;242、导向辊;243、螺帽;3、测量机构;31、计数轮;32、限位辊;321、辊轴;322、轴套;323、轴承;33、编码器;34、安装架;35、调节组件;351、连接板;352、调节螺杆;353、导向杆;354、手轮;36、从动轮;4、线缆剪;41、刀架;411、切割固定块;412、切割调节块;413、限位孔;414、限位螺栓;42、定刀片;43、动刀片;5、线架;51、架体;52、线筒。

具体实施方式

45.以下结合附图1-图7对本技术作进一步详细说明。

46.本技术实施例以公开一种多口径多功能剪线机。参照图1和图2,剪线机包括操作台1和依次设置于操作台1上的牵引机构2、测量机构3以及线缆剪4,其中牵引机构2将电缆朝向线缆剪4一端拉动,测量机构3用于测量电缆的移动距离,线缆剪4用于将线缆剪4断;通过牵引机构2代替人工来拉动电缆退卷移动,在电缆移动过程中,测量机构3对电缆的长度进行计算,当电缆移动的距离达到使用要求时,通过线缆剪4将线缆剪断,从而实现电缆高效精确的裁剪。

47.参照图2和图3,为提高设备运行时的安全性,操作台1设有防护罩11,防护罩11沿线缆传送方向的两端分别设有电缆进口111与电缆出口11。防护罩11的两侧分别设有检修门113和观测窗114,检修门113可打开用于电缆在各机构之间的铺设以及各机构的检修调整;观测窗114用于观测剪线机的剪线状态,本技术实施例中,观测窗114为网状结构设置,同理观测窗114也可以采用透明材料制成,如玻璃、亚克力板等。

48.参照图3和图4,防护罩11上还设有控制器12,控制器12与牵引机构2和测量机构3电连接,控制器12控制牵引机构2是否对电缆牵引退卷,同时控制器12获取测量机构3的测量结果,在剪线机启动前,操作者通过在控制器12上设置所需电缆的长度,当测量机构3检测到电缆移动距离达到设置长度时,控制器12控制牵引机构2停止拉动电缆退。本技术实施例中,控制器12设置与防护罩11位于观测窗114一侧,以方便操作者同步进行观测与操作设

置。

49.参照图3和图4,牵引机构2包括履带21和用于驱动履带21传动的驱动组件22,履带21上方设有压紧组件23,压紧组件23用于将电缆压紧在履带21表面以使得履带21传送的时候,电缆能与履带21同步移动。驱动组件22包括用于张紧履带21的主动传动轴222和从动传动轴223,主动传动轴222的一端连接有驱动电机221,驱动电机221与控制器12连接且驱动电机221的启闭和转速受控制器12控制。主动传动轴222和从动传动轴223均与操作台1转动连接,当驱动电机221通电转动时,主动传动轴222旋转,从而使得履带21传动,本技术实施例中,履带21上端面的传送方向为朝向测量机构3一端传动。

50.参照图4,为保证电缆传动时的顺畅性,压紧组件23包括沿履带21传送方向间隔排列的多个辊轮231和用于安装辊轮231的框架232,本技术实施例中,辊轮231以四个作为展示辊轮231与框架232转动连接,当辊轮231与电缆抵触并将电缆压紧在履带21表面上,辊轮231给电缆提供向下的压力,以保证电缆与履带21抵触一侧的摩擦力,而辊轮231与框架232转动连接,当电缆移动时,辊轮231发生转动,以降低辊轮231与电缆表面之间的摩擦力,从而防止电缆卡滞的情况出现,实现当履带21传动时,利用电缆与履带21表面之间的摩擦力从而带动电缆移动。

51.参照图4,为保证牵引机构2能够适应不同口径的电缆的牵引,压紧组件23还包括与操作台1固定连接的桁架233和用于带动框架232上下移动的升降螺杆234,升降螺杆234与桁架233螺纹连接,与框架232转动连接,且升降螺杆234至少有两根,在保持桁架233平衡的同时,限制框架232只能沿升降螺杆234高度方向移动而不能发生周向旋转。本技术实施例中升降螺杆234为两根,且升降螺杆234沿桁架233的长度方向设置,以保证各个辊轮231施加到电缆上的压力更加均匀。当电缆的口径发生变化或者电缆需要更换时,通过调节升降螺杆234带动框架232向上移动使得辊轮231与履带21之间的间隙增大,当新的电缆重新铺设在履带21上之后,通过调节升降螺杆234带动框架232向下移动直至辊轮231与电缆抵触,从而使得辊轮231再次压紧电缆。为方便升降螺杆234的旋转,升降螺杆234远离框架232的一端设有旋转手柄235,通过旋转手柄235以提供操作者旋转调节升降螺杆234所需的施力支点。

52.参照图4和图5,为保证电缆传送方向不会发生较大偏移,操作台1上设有两组校准组件24,两组校准组件24分别位于履带21的两端,且两组校准组件24的连线方向与测量机构3对准,以保证电缆能够更加平直的进入测量机构3中。同时为保证校准组件24也能适用不同口径的电缆,校准组件24包括与操作台1固定连接的安装板241和设置安装于安装板241上的两根导向辊242,电缆从两根导向辊242之间穿过;安装板241上设有导向槽2411,导向辊242的一端贯穿导向槽2411,且与导向槽2411滑动连接,导向辊242的贯穿导向槽2411的一端螺纹连接有螺帽243。两根导向辊242可以根据电缆的口径进行调整间距,调整后通过螺帽243与安装板241之间的摩擦力从而将导向辊242固定在安装板241上。

53.参照图3和图6,测量机构3包括呈上下设置的计数轮31和限位辊32,计数轮31和限位辊32通过电缆相互抵触,当电缆传动时,计数轮31转动,计数轮31的一端连接有编码器33,编码器33用于测量计数轮31转动的角度,且编码器33与控制器12连接,控制器12获取编码器33的测量结果并根据编码器33测量的计数轮31转动的角度和计数轮31的周长换算出电缆传动的距离。每次测量结束后,控制器12均会控制编码器33测量结果清零,以防止出现

后一次长度测量受前一次测量干扰的情况发生。

54.参照图6和图7,为保证测量机构3也能适用不同口径的电缆,测量机构3还包括与操作台1固定连接的安装架34和设置于安装架34上的调节组件35,其中限位辊32设置于安装架34上。调节组件35包括用于安装计数轮31的安装板241和调节螺杆352,调节螺杆352的一端与安装板241转动连接,调节螺杆352与安装架34螺纹连接,用于实现带动连接板351竖直上下移动。为保证连接板351只能沿调节螺杆352长度方向移动,连接板351与安装架34之间设有若干导向杆353,导向杆353与连接板351滑动连接,导向杆353与安装架34固定连接,当调节螺杆352转动时,连接板351在导向杆353的限制下不能发生周向旋转。本技术实施例中,导向杆353为四根,且分别设置于连接板351四周以提高连接板351整体安装的稳定。

55.参照图6和图7,为方便调节螺杆352的旋转,调节螺杆352远离连接板351的一端同轴固定设有手轮354,操作者通过手轮354转动调节螺杆352,从而实现连接板351的上下移动。为保证电缆传动方向的稳定性,测量机构3还包括与计数轮31平行设置的从动轮36,从动轮36的下方也对应有限位辊32,限位辊32包括辊轴321和轴套322,其中辊轴321与操作台1固定连接,轴套322与辊轴321之间设有轴承323,以保证轴套322的转动能够更加顺畅,防止电缆与轴套322之间的摩擦力过大而导致计数轮31打滑的情况出现。同时为保证限位辊32能够对不同口径的电缆进行限位,计数轮31的轴套322的直径自中间向两端逐渐增大,且轴套322的直径最小处与计数轮31对准,在限位辊32的导向下,使得电缆能够位于限位辊32中心部分且与计数轮31对准,同时利用计数轮31和从动轮36在限位辊32的对准作用下,使得电缆的传送方向保持平直。对于测量精度更高的电缆,从动轮36也可以安装对应的编码器33进行从动轮36转动角度计算,以转动角度最大的编码器33对应的测量结果进行长度计算,来降低计数轮31打滑的情况发生;本技术实施例中,从动轮36未安装编码器33。

56.参照图6和图7,从动轮36位于计数轮31与线缆剪4之间,线缆剪4包括与操作台1固定连接的刀架41,刀架41的一端设有定刀片42,刀架41的另一端设有与定刀片42剪切配合的动刀片43,其中动刀片43连接有电动液压泵(图中未显示),由电动液压泵驱动动刀片43上下移动。刀架41包括与操作台1固定连接的切割固定块411和切割调节块412,切割固定块411和切割调节块412均设有呈u型设置的切割槽,本技术实施例中,定刀片42设置于切割调节块412上的切割槽内,动刀片43设置于切割固定块411的切割槽内,切割固定块411与切割调节块412的切割槽相向设置,形成圆形。为方便线缆剪4能够剪不同口径的电缆,切割调节块412和切割固定块411均设有若干限位孔413,限位孔413处设有限位螺栓414,通过限位螺栓414实现切割调节块412与切割固定块411的固定连接,调节切割调节块412和切割固定块411的限位孔413对准的位置,从而调节切割调节块412与切割固定块411形成的圆形的孔径大小,以适用不同口径尺寸的电缆。

57.参照图7,为保证电缆切割端口的平整度,操作台1上设有线架5,线架5位于线缆剪4远离测量机构3一端,线架5包括与操作台1固定连接的架体51和设置于架体51上的线筒52,且线筒52的轴线方向与电缆的传送方向平行,通过线筒52为电缆提供支撑力,以使得电缆在裁剪过程中,其裁剪部分保持平直,以提高电缆切割端口的平整度。

58.本技术实施例提供的一种多口径多功能剪线机的实施原理为:通过在控制器12上输入所需电缆的长度,当控制器12控制驱动电机221启动时,电缆在牵引机构2的拉动下朝向电缆出口112一侧移动,同时控制器12同步获取编码器33的测量结果,并根据编码器33的

测量结果和计数轮31的周长计算电缆的传输长度,当传输长度达到控制器12上输入的电缆长度时,控制器12控制驱动电机221停止,同时控制器12控制电动液压泵驱动动刀片43朝向定刀片42一侧移动将线缆剪断。

59.当电缆卷退卷完成或者电缆卷剩余数量不足或者电缆口径需要更换时,通过转动旋转手柄235和手轮354分别提升框架232和连接板351,使得辊轮231和计数轮31脱离电缆表面,将电缆从操作台1上移出;而后将新的电缆铺设在履带21和限位辊32上,接着通过转动旋转手柄235和手轮354使得辊轮231和计数轮31分别于电缆表面抵触,完成对电缆的更换。

60.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。