1.本实用新型涉及光伏组件技术领域,具体涉及一种用于光伏电池的导电胶合层及光伏组件。

背景技术:

2.通常,单体光伏电池不能直接作为电源使用,需要将若干单体光伏电池进行串联和/或并联连接后,再严密封装成光伏组件,方能投入使用。而在光伏电池串联或并联的过程中,通常需要在电池片上焊接焊带,来起到导电聚电的作用。

3.现有技术中,通常采用红外焊接的方式来完成焊带与电池片的焊接工作。红外线是一种电滋波,所以在采用红外焊接设备进行红外焊接的过程中,电流在通过以特定材料制成的加热管的加热丝时,加热管会辐射出一定波长的红外线,辐射出的红外线被工件吸收时,工件即被加热,故而能使被高温加热的工件完成焊接工作。红外辐射的热惯性极小、而热效率很高,利用短波、中波红外辐射技术,可以对工件进行高密度、高能量、高强度地加热,因此,这种高温的红外焊接方式能提高加热效率、缩短加热时间。但是,随着未来光伏电池薄片化的发展,以及如光伏电池的电极主栅变细的情况,这种高温的红外焊接方式并不适用于未来薄片化光伏电池的焊接。因为在这种高温的红外焊接方式下,薄片化光伏电池受高温焊接的影响而容易出现电池片的弯曲、碎片率高的现象。因此,

4.基于此,目前光伏电池的低温焊接技术成为研发的热点技术之一,如公开号cn105097068b提供了一种导电胶、太阳能电池串及其制备方法,采用低温固化的导电胶将焊带与电池接触点部分有效粘连,该导电胶固化温度较低(50℃~150℃),产生热应力较小,能实现低温焊接,从而有效降低了电池片弯曲、隐裂和破碎的比例。然而,这种导电胶为流动态,需先在焊带的焊点上铺设导电胶,然后将电池片放于导电胶上,以使电池片的栅线区域与导电胶接触,再加热导电胶一段时间(如5-10min),使铺设的流动态的导电胶固化成型。因此,一方面,在固化成型之前,这种流动态的导电胶容易向周边扩散,导致焊带与电池片的栅线区域之间无法实现精准焊接;另一方面,流动态的导电胶需加热固化后方能成型,因此,铺设导电胶后,还需额外预留导电胶固化成型的等待时间,方能进入下一工序,因此,这会延长光伏电池的焊接周期,降低焊接效率,进而影响光伏组件的生产效率。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供一种用于光伏电池的导电胶合层及光伏组件,该导电胶合层不仅能提高导电连接良率,还能缩短导电连接周期、提高导电连接效率,并能使导电带与电池片主栅区域精准搭接。

6.基于此,本实用新型公开了一种用于光伏电池的导电胶合层,包括基材层、粘结层和导电带;所述粘结层包括包覆于导电带上表面的中间粘结部及分别沿导电带的两侧向外延伸的第一外沿粘结部和第二外沿粘结部;所述第一外沿粘结部和第二外沿粘结部分别与中间粘结部的两侧连接,第一外沿粘结部和第二外沿粘结部的下表面粘接于电池片的非主

栅区域,以使导电带与电池片的主栅区域搭接;所述基材层叠设于粘结层的上表面。

7.优选地,所述基材层设有供中间粘结部和导电带设置的呈倒凹槽形状的容纳腔;所述基材层的两边分别沿所述容纳腔的两侧向下延伸,以分别粘接于第一外沿粘结部和第二外沿粘结部的上表面。

8.进一步优选地,所述容纳腔的顶面与基材层的上表面之间的厚度h1为1/3的导电带厚度至1/2的导电带厚度;所述容纳腔的顶面与基材层的下表面之间的最大厚度h2为粘结层厚度与导电带厚度之和。

9.优选地,所述导电带的形状为圆丝状、扁平状或三角状。

10.进一步优选地,所述导电带为圆丝导电带,所述圆丝导电带的厚度为0.16-0.22mm;

11.或者,所述导电带为扁平导电带,所述扁平导电带的厚度为0.06-0.1mm、宽度为0.16-0.32mm。

12.优选地,所述粘结层的厚度为10-20μm。

13.优选地,所述基材层的材质为轻质的透明塑形材料。

14.优选地,所述粘结层的材质为eva胶膜。

15.优选地,所述基材层的上表面为粗糙的平面。

16.本实用新型还公开了一种光伏组件,包括依次叠设的前板、第一胶膜、电池串-胶合层、第二胶膜和背板,所述电池串-胶合层包括电池片及设于电池片的前表面或后表面的导电胶合层,所述导电胶合层为本实用新型内容上述所述的一种用于光伏电池的导电胶合层。

17.与现有技术相比,本实用新型至少包括以下有益效果:

18.本实用新型的导电胶合层中,第一外沿粘结部和第二外沿粘结部的下表面粘接于电池片的非主栅区域,以使导电带与电池片的主栅区域通过密切接触的方式实现搭接;如此,该导电胶合层与电池片实现导电连接,该导电胶合层与电池片由于无需高温红外焊接,因此该导电胶合层能有效避免因高温焊接带来的电池片弯曲、破碎、过焊的情况,降低了焊接的碎片率,提高了导电连接良率;而且,与现有的导电带与电池片主栅区域之间设置流动态的导电胶相比,一方面,由于该导电胶合层的导电带与电池片的主栅区域为搭接,因此导电带与主栅区域之间无金属离子破坏电池片结构,另一方面,由于该导电胶合层为固定态产品,而非流动态,因此导电连接后无需预留流动态导电胶固化成型的等待时间,即可直接流入下一步工序,能缩短导电连接周期,提高导电连接效率;此外,该导电胶合层为固定态产品,且设置了基材层,因此在出厂后能卷轴收纳,且经焊机裁切后,通过夹爪抓取、伺服定位,即能实现该导电胶合层的导电带与电池片的主栅区域的栅线的精准搭接。

附图说明

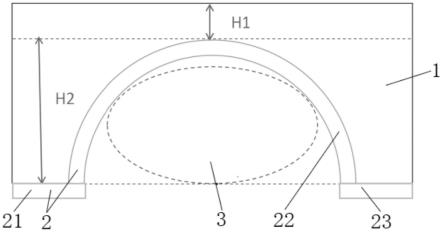

19.图1为本实施例的一种用于光伏电池的导电胶合层的截面结构示意图。

20.图2为本实施例的一种用于光伏电池的导电胶合层与电池片的导电连接结构示意图。

21.附图标号说明:导电胶合层01;基材层1;容纳腔11;粘结层2;第一外沿粘结部21;中间粘结部22;第二外沿粘结部23;导电带3;电池片02。

具体实施方式

22.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

23.实施例

24.本实施例的一种用于光伏电池的导电胶合层,参见图1-2,包括基材层1、粘结层2和导电带3。

25.其中,粘结层2包括中间粘结部22、第一外沿粘结部21和第二外沿粘结部23。中间粘结部22位于粘结层2的中间位置,且中间粘结部22的下表面包覆并粘接于导电带3的上表面。第一外沿粘结部21和第二外沿粘结部23分别沿导电带3的两侧向外延伸;例如,第一外沿粘结部21沿导电带3的左侧向外延伸,而第二外沿粘结部23沿导电带3的右侧向外延伸。而且,第一外沿粘结部21和第二外沿粘结部23分别连接于中间粘结部22的两侧;例如,第一外沿粘结部21连接于中间粘结部22的左侧,而第二外沿粘结部23连接于中间粘结部22的右侧。

26.其中,粘结层2的上表面均粘接并叠设有基材层1,也即基材层1粘接并叠设于第一外沿粘结部21、中间粘结部22和第二外沿粘结部23的上表面,该基材层1对粘结层2起到定型、承载和支撑的作用。

27.实际中,第一外沿粘结部21和第二外沿粘结部23的下表面粘接于电池片02的非主栅区域,以使导电带3与电池片02的主栅区域通过密切接触的方式实现搭接;如此,该导电胶合层01与电池片02实现导电连接。该导电胶合层01与电池片02无需进行高温红外焊接,实现了低温串焊,因此,该导电胶合层01能有效避免因高温焊接带来的电池片02出现的弯曲、破碎、过焊的情况,降低了焊接过程中的碎片率,提高了导电连接良率,进而能提高光伏组件的生产质量和产品合格率。

28.而且,与现有的导电带与电池片的主栅区域之间设置导电胶相比,由于该导电胶合层01的导电带3与电池片02的主栅区域为搭接,因此该导电胶合层01的导电带3与电池片02的主栅区域之间无金属离子破坏电池片02结构,且由于该导电胶合层01为固定态产品,而非流动态,因此,导电连接后无需预留等待时间,可直接流入下一步工序,因此能缩短导电连接周期,提高导电连接效率,且该导电胶合层01的使用不受电池片02类型的限制。

29.该导电胶合层01与电池片02的导电连接方式简单,且该导电胶合层01直接代替普通导电带3,所以该导电胶合层01无需如普通导电带3一样在助焊剂中浸泡,故而能有效避免因助焊剂结晶残留而导致的导电连接及层压不良。

30.该导电胶合层01由于粘结层2的上表面粘接基材层1的下表面,且粘结层2的中间粘结部22的下表面粘接并包裹了导电带3的上表面;故而该导电胶合层01为一体式结构,使用寿命长,且适合批量化、大规模的生产,生产的导电胶合层01可利用卷轴进行卷曲收纳,故而占地空间小,利于存储和运输。

31.该导电胶合层01设置有基材层1,因此在出厂后能卷轴收纳,且经焊机裁切后,通过夹爪抓取、伺服定位,即能实现该导电胶合层01的导电带3与电池片02的主栅区域的栅线的精准搭接。

32.进一步,第一外沿粘结部21、中间粘结部22和第二外沿粘结部23优选为一体连接结构,且优选为第一外沿粘结部21、中间粘结部22和第二外沿粘结部23的厚度一致,以便于

该粘结层2及导电胶合层01的批量化生产。

33.实际中,基材层1设有供中间粘结部22和导电带3叠设的呈倒凹槽形状的容纳腔11,该容纳腔11位于基材层1的下表面的中间位置,而基材层1的两边分别沿容纳腔11的两侧向下延伸,以分别粘接于第一外沿粘结部21和第二外沿粘结部23的上表面;例如,基材层1的左边沿容纳腔11的左侧向下延伸,直至基材层1的左边粘接于第一外沿粘结部21的上表面,相似地,基材层1的右边沿容纳腔11的右侧向下延伸,直至基材层1的右边粘接于第二外沿粘结部23的上表面。因此,该基材层1的上表面优选为平整的平面,而基材层1的下表面的中间位置具有呈倒凹槽形状的容纳腔11,且基材层1的下表面的两边也优选为平整的平面。该容纳腔11的倒凹槽形状与导电带3的上表面的形状相同,且粘接层的中间粘结部22的形状也与导电带3的上表面的形状相同,以使容纳腔11、中间粘结部22和导电带3从上至下依次密切贴合,并通过中间粘结部22的粘结使容纳腔11的下表面与导电带3的上表面紧密粘接,以进一步提高该导电胶合层01的使用寿命。

34.具体地,该基材层1为轻质的透明塑形材料挤压成型;例如,基材层1的材质为pet或其他轻质的透明塑形材料;如pet的轻质的透明塑形材料经挤压成型后,能使基材层1保持好上述具有容纳腔11的特定形状,该基材层1的容纳腔11的形状可根据导电带3的形状自由变化,以使该基材层1的容纳腔11下表面与导电带3上表面保持较好的形状匹配性,且该基材层1为透明材质,因此在层压后为透明状,有利于太阳光的透过,且不会影响导电胶合层01的外观。进一步,为增加导电胶合层01对光的折射,提高光利用率,基材层1的上表面优选为粗糙的平面。

35.具体地,导电带3的形状包含但不局限于圆丝状、扁平状或三角状;三角导电带视其外接圆直径为三角导电带的厚度。

36.本实施的一种示例中,当导电带3为圆丝导电带,圆丝导电带的当量直径(即厚度)优选为0.16-0.22mm。

37.本实施的另一种示例中,当导电带3为扁平导电带,扁平导电带的厚度为0.06-0.1mm、宽度为0.16-0.32mm。

38.具体地,该粘结层2的厚度优选为10-20μm;该粘结层2的材质为eva胶膜或poe胶膜,优选为eva胶膜,该eva胶膜的熔融温度低,在电池片02上铺设导电胶合层01后,在低温(如50-230℃)下施加焊接力,更有利于粘结层2的第一外沿粘结部21及第二外沿粘结部23与电池片02的非主栅区域的低温粘接,既能保障低温导电连接,又能提升导电连接的牢固性,确保该导电胶合层01与电池片02的低温串联,有效避免了薄片化光伏电池因高温焊接而出现弯曲、碎裂的情况,进而有效降低了薄片化光伏电池在焊接过程中的碎片率,且eva胶膜的成本低,还能降低导电胶合层01的成本。

39.具体地,容纳腔11的顶面与基材层1的上表面之间的厚度h1为1/3的导电带3厚度至1/2的导电带3厚度;容纳腔11的顶面与基材层1的下表面之间的最大厚度h2为粘结层2的厚度与导电带3的厚度之和。通过上述对导电带3、粘结层2、容纳腔11顶面与基材层1上表面及容纳腔11顶面与基材层1下表面的厚度限定,以在确保该导电胶合层01品质的同时,适当减薄整个导电胶合层01的厚度,由于减薄了该导电胶合层01的厚度,因此该导电胶合层01不会增加光伏组件的厚度,反而会进一步降低封装后的光伏组件的厚度,故而该减薄后导电胶合层01能更好地适用于薄片化光伏电池及其光伏组件,且减薄该导电胶合层01的厚度

还能降低封装成本。

40.本实施例还提供了一种光伏组件,包括依次叠设的前板、第一胶膜、电池串-胶合层、第二胶膜和背板,所述电池串-胶合层包括电池片02及设于电池片02的前表面或后表面的导电胶合层01,该导电胶合层01为本实施上述所述的一种用于光伏电池的导电胶合层。封装光伏组件时,通过焊机低温施加焊接力,以将导电胶合层01与电池片02串联,形成电池串-胶合层,再参照现有光伏组件的封装秩序将该光伏组件进行封装,故此不再赘述。电池薄片化的特点为超薄、mbb、细栅、低银耗,再配合导电胶合层01的减薄,能很好的发挥薄片化电池的优势,降低单位银浆耗量,且通过光伏组件封装所用的导电带3、粘结层2及基材层1的减量、减薄,能进一步降低薄片化光伏组件的成本。

41.其中,前板优选为透光性好的玻璃,第一胶膜和第二胶膜的克重为300-620g/m2,电池片02的厚度为80-220μm,电池片02的主栅数量为9-22栅。

42.尽管已描述了本实用新型实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型实施例范围的所有变更和修改。

43.以上对本实用新型所提供的技术方案进行了详细介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。