1.本发明属于核燃料技术领域,具体涉及一种燃料棒用涂层包壳及其制备方法和应用。

背景技术:

2.锆合金因其优良的性能被广泛用作水冷核动力堆的结构材料,如燃料棒包壳,但是现有的锆合金燃料棒包壳在核事故状况下显示出明显的缺陷和不足。例如,为了防止燃料组件在堆内运行时燃料棒不向轴向串动,在格架的设计时,由格架弹簧与刚凸为燃料棒提供一定的夹持力,这种夹持力可以减小运行时燃料棒和格架的微振磨蚀,又防止了燃料组件在堆内运行时燃料棒的轴向串动。但是,当燃料棒拉入燃料骨架时,由于不同格架对燃料棒包壳管不同部位的摩擦系数不同,对燃料棒包壳管不同部位的刮擦程度也不一样,但拉入时或多或少都会对燃料棒包壳管产生一定的刮擦,形成锆屑,有的粘附在包壳管表面,有的粘附在燃料格架栅元中。有的锆屑随燃料组件进入到反应堆中,由于流致振动导致锆屑与燃料棒包壳管之间的不断摩擦,有的造成燃料组件在堆内破损,影响堆内正常运行。

3.针对上述问题,核工业界尝试在锆合金表面涂覆涂层进行改进。

4.cn113035384a公开了一种核燃料棒用涂层包壳及制造方法,该涂层包壳包括:包壳管本体;涂层,涂层设置在包壳管本体的外侧壁;保护层,保护层包括沿包壳管本体径向设置的多个凸起,多个凸起均设置在涂层的外侧。该方法虽然能缓解包壳材料以及涂层材料的刮伤挂落,但加工工艺复杂。

5.cn109208045a公开了一种燃料棒包壳的加工工艺和燃料棒包壳,所述燃料棒包壳的加工工艺,包括步骤电镀:将锆合金制成的基体接入电源的阴极,将锆金属接入所述电源的阳极,将所述基体和所述锆金属放入熔盐中,通电预定时间。该方法利用纯锆涂层对包壳进行保护,但仍然存在刮擦导致的锆屑问题。

6.综上所述,如何提供一种能避免燃料棒包壳因刮擦产生锆屑,提升和反应堆运行安全的方法成为当前亟待解决的问题。

技术实现要素:

7.针对现有技术存在的问题,本发明的目的在于提供一种燃料棒用涂层包壳及其制备方法和应用,通过选择设计涂层性质,并控制涂层厚度,在保证燃料棒组件顺利拉入骨架的条件下,有效避免了对包壳管本体的刮擦,提高安全性,具有十分重要的意义。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种燃料棒用涂层包壳,所述燃料棒用涂层包壳包括包壳管本体,以及包覆于所述包壳管本体外表面的保护涂层;

10.所述保护涂层包括在水介质中实现完全溶解的硬质合金涂层;

11.所述保护涂层的厚度为0.05-0.1mm,例如0.05mm、0.06mm、0.07mm、0.08mm、0.09mm或0.1mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

12.本发明采用在水介质中可实现完全溶解的硬质合金涂层作为保护涂层,并通过进一步控制涂层厚度,在保证燃料棒组件顺利拉入骨架的条件下,避免了燃料棒拉棒时包壳管与格架弹簧及刚凸的刮擦,进而避免了刮擦产生锆屑或锆屑积留在反应堆内引起的燃料棒破损。保护涂层厚度不宜过薄,过薄则无法有效保护包壳管本体;也不宜过厚,过厚则无法顺利拉入燃料骨架。

13.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

14.作为本发明优选的技术方案,所述保护涂层的原料组成按质量分数计,包括:mg 2.0-3.5wt%,例如2.0wt%、2.2wt%、2.5wt%、2.8wt%、3.0wt%、3.3wt%或3.5wt%等;cu 1.0-1.5wt%,例如1.0wt%、1.1wt%、1.2wt%、1.3wt%、1.4wt%或1.5wt%等;ga 1.0-1.6wt%,例如1.0wt%、1.1wt%、1.2wt%、1.3wt%、1.4wt%、1.5wt%或1.6wt%等;in 0.1-0.4wt%,例如0.1wt%、0.15wt%、0.2wt%、0.25wt%、0.3wt%、0.35wt%或0.4wt%等;以及ni60 6-15wt%,例如6wt%、7wt%、8wt%、9wt%、10wt%、11wt%、12wt%、13wt%、14wt%或15wt%等;余量为al,上述数值的选择并不仅限于所列举的数值,在各自的数值范围内其他未列举的数值同样适用。

15.第二方面,本发明提供了一种第一方面所述的燃料棒用涂层包壳的制备方法,所述制备方法包括:

16.(1)将硬质合金涂层原料按配比混合后研磨,得到硬质合金粉末;

17.(2)采用喷涂工艺将步骤(1)得到的硬质合金粉末喷涂到包壳管本体的外表面,得到保护涂层的厚度为0.05-0.1mm的涂层包壳。

18.作为本发明优选的技术方案,步骤(1)所述硬质合金粉末的粒度为150-300目,例如150目、200目、250目或300目等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.本发明中,硬质合金粉末的粒度需进行控制。若粒度过大,即目数过小,会导致涂层颗粒度过大,在拉棒过程中刚凸易将颗粒刮擦掉落而磨蚀燃料棒;若粒度过小,即目数过大,则粉末会结集成粉末团,流化时也不会散开,喷涂到燃料棒包壳管上时会形成一个个圆滑的小包,影响涂层外观,拉棒时刚凸刮擦圆滑的小包,也将磨蚀燃料棒,造成燃料棒划痕。

20.第三方面,本发明提供了第一方面所述的燃料棒用涂层包壳的应用,所述燃料棒用涂层包壳用于核燃料领域。

21.作为本发明优选的技术方案,所述燃料棒用涂层包壳的应用方法包括以下步骤:

22.将燃料棒与涂层包壳组装,得到燃料棒组件;然后将燃料棒组件拉入燃料骨架中,进行清洗和干燥。

23.作为本发明优选的技术方案,所述清洗包括依次进行的碱洗和水洗。

24.作为本发明优选的技术方案,所述碱洗采用的碱液包括氢氧化钠溶液或氢氧化钾溶液。

25.优选地,所述碱洗采用的碱液浓度为0.3-0.6wt%,例如0.3wt%、0.4wt%、0.5wt%或0.6wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.优选地,所述碱洗的温度为60-95℃,例如60℃、65℃、70℃、75℃、80℃、85℃、90℃

或95℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.优选地,所述碱洗的时间为2-4h,例如2h、2.5h、3h、3.5h或4h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.作为本发明优选的技术方案,所述水洗次数不少于2次,例如2次、3次、4次或5次等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,每次水洗的时间为15-30min,例如15min、20min、25min或30min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.作为本发明优选的技术方案,所述干燥的方式包括采用气体吹干。

31.优选地,所述吹干的时间为5-10min,例如5min、6min、7min、8min、9min或10min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.与现有技术相比,本发明具有以下有益效果:

33.本发明采用在水介质中可实现完全溶解的硬质合金涂层作为保护涂层,并通过进一步控制涂层厚度,在保证燃料棒组件顺利拉入骨架的条件下,避免了燃料棒拉棒时包壳管与格架弹簧及刚凸的刮擦,进而避免了刮擦产生锆屑或锆屑积留在反应堆内引起的燃料棒破损。

具体实施方式

34.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

35.以下为本发明典型但非限制性实施例:

36.实施例1:

37.本实施例提供了一种燃料棒用涂层包壳及其制备方法,所述燃料棒用涂层包壳包括包壳管本体,以及包覆于所述包壳管本体外表面的保护涂层;

38.所述保护涂层包括在水介质中实现完全溶解的硬质合金涂层;

39.所述保护涂层的厚度为0.05mm。

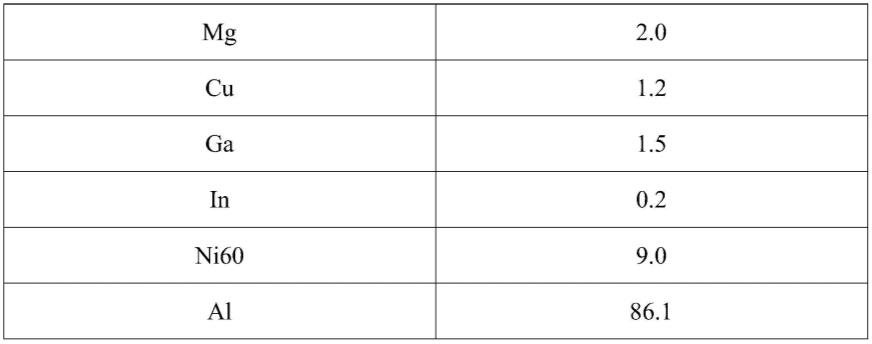

40.所述硬质合金涂层的原料组成如表1所示。

41.表1

42.[0043][0044]

上述燃料棒用涂层包壳的制备方法包括:

[0045]

(1)将硬质合金涂层原料按配比混合后研磨,得到200目的硬质合金粉末;

[0046]

(2)采用喷涂工艺将步骤(1)得到的硬质合金粉末喷涂到包壳管本体的外表面,得到保护涂层的厚度为0.05mm的涂层包壳。

[0047]

实施例2:

[0048]

本实施例提供了一种燃料棒用涂层包壳及其制备方法,所述燃料棒用涂层包壳包括包壳管本体,以及包覆于所述包壳管本体外表面的保护涂层;

[0049]

所述保护涂层包括在水介质中实现完全溶解的硬质合金涂层;

[0050]

所述保护涂层的厚度为0.1mm。

[0051]

所述硬质合金涂层的原料组成如表2所示。

[0052]

表2

[0053][0054][0055]

上述燃料棒用涂层包壳的制备方法包括:

[0056]

(1)将硬质合金涂层原料按配比混合后研磨,得到150目的硬质合金粉末;

[0057]

(2)采用喷涂工艺将步骤(1)得到的硬质合金粉末喷涂到包壳管本体的外表面,得到保护涂层的厚度为0.1mm的涂层包壳。

[0058]

实施例3:

[0059]

本实施例提供了一种燃料棒用涂层包壳及其制备方法,所述燃料棒用涂层包壳包括包壳管本体,以及包覆于所述包壳管本体外表面的保护涂层;

[0060]

所述保护涂层包括在水介质中实现完全溶解的硬质合金涂层;

[0061]

所述保护涂层的厚度为0.07mm。

[0062]

所述硬质合金涂层的原料组成如表3所示。

[0063]

表3

[0064]

元素质量分数/wt%mg2.0cu1.0ga1.0in0.1ni6015.0al80.9

[0065]

上述燃料棒用涂层包壳的制备方法包括:

[0066]

(1)将硬质合金涂层原料按配比混合后研磨,得到300目的硬质合金粉末;

[0067]

(2)采用喷涂工艺将步骤(1)得到的硬质合金粉末喷涂到包壳管本体的外表面,得到保护涂层的厚度为0.7mm的涂层包壳。

[0068]

实施例4:

[0069]

本实施例提供了一种燃料棒用涂层包壳制备方法,所述制备方法参照实施例3中的制备方法,区别仅在于:步骤(1)研磨后的到350目的硬质合金粉末。

[0070]

本实施例制得的涂层包壳在包壳管本体形成了多个圆滑的小包,影响涂层外观,且符合使用标准,若强行进行组装拉棒,会导致刚凸刮擦圆滑小包,磨蚀燃料棒,造成燃料棒划痕。

[0071]

实施例5:

[0072]

本实施例提供了一种燃料棒用涂层包壳制备方法,所述制备方法参照实施例2中的制备方法,区别仅在于:步骤(1)研磨后的到100目的硬质合金粉末。

[0073]

本实施例制得的涂层包壳中,涂层颗粒度过大,在拉棒过程中刚凸易将颗粒刮擦掉落而磨蚀燃料棒。

[0074]

应用例1:

[0075]

本应用例提供了一种实施例1所述的燃料棒用涂层包壳应用方法,包括:

[0076]

将燃料棒与涂层包壳组装,得到燃料棒组件;然后将燃料棒组件拉入燃料骨架中,先用浓度为0.5wt%的氢氧化钠溶液在60℃下清洗2h,再用水清洗2次,每次的清洗时间为20min,然后用干燥的空气吹干。

[0077]

应用例2:

[0078]

本应用例提供了一种实施例2所述的燃料棒用涂层包壳应用方法,包括:

[0079]

将燃料棒与涂层包壳组装,得到燃料棒组件;然后将燃料棒组件拉入燃料骨架中,先用浓度为0.3wt%的氢氧化钠溶液在95℃下清洗4h,再用水清洗3次,每次的清洗时间为15min,然后用干燥的空气吹干。

[0080]

应用例3:

[0081]

本应用例提供了一种实施例3所述的燃料棒用涂层包壳应用方法,包括:

[0082]

将燃料棒与涂层包壳组装,得到燃料棒组件;然后将燃料棒组件拉入燃料骨架中,

先用浓度为0.6wt%的氢氧化钠溶液在70℃下清洗3h,再用水清洗2次,每次的清洗时间为30min,然后用干燥的空气吹干。

[0083]

经过应用例1-3的操作,清洗后未在燃料组件上发现锆屑的存在,也未发现燃料棒包壳管表面由于弹簧和刚凸刮擦引起的划痕,表明本发明所使用的硬质合金涂层起到了较好的保护作用。

[0084]

本发明通过上述实施例来说明本发明的产品和详细方法,但本发明并不局限于上述产品和详细方法,即不意味着本发明必须依赖上述产品和详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明操作的等效替换及辅助操作的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。