1.本发明属于复合布料技术领域,尤其涉及一种多层复合型纵向弹性无纺布。

背景技术:

2.由于无纺布自身弹性较差,因此弹性无纺布则指的是一种弹性层加上无纺布层的复合布料,这就是上述多层复合型名称的由来。最常见的弹性无纺布产品,就是两个无纺布外层,加上一个弹性内层,其中无纺布外层自身堆叠,保证弹性内层拉伸时,其具有足够的展开长度。

3.此外,纵向弹性无纺布,则指的是弹性内层在收卷方向上有较大弹力,而在垂直于收卷的方向上则弹力相对较低。所以,纵向弹性无纺布主要用于绷带、口罩等领域,其需要在长度方向上适当拉长,但是宽度方向上又无需展开。与之不同的是例如袜子、袖套上使用的弹性无纺布,其一般就需要纵向、横向都能拉伸。

4.专利公告号为cn215704650u,公告日为2022.02.01的中国实用新型专利,公开了一种弹性纤维内芯无纺布,由无纺布层、弹性纤维层与无纺布层堆叠而成,所述弹性纤维层由并列间隔地设置在2个无纺布层之间的若干条弹性纤维组成,所述无纺布层与弹性纤维层之间在宽度方向设有若干个垂直于弹性纤维的由点状压纹线隔开的弹性空间。

5.该实用新型专利中的弹性无纺布,其分层结构为最常见的“三层式”,即无纺布-弹性层-无纺布,保证该弹性无纺布的两个表面都能贴肤使用,而弹性层又是弹性纤维层,其自身也有孔隙,可以透气使用。

6.另一方面,其连接无纺布和弹性层的方式为压纹,可以由超声波复合设备完成,而压纹种类还分紧密、非紧密、深度,以及浅度等,最终保证这两者之间连接牢固且适宜但是,该弹性无纺布在实际使用过程中,仍然至少存在以下2个不足之处。换言之,这也是本发明所要解决的技术问题。

7.第一、弹性纤维层的开孔率不可控,其透气能力由纤维密度、长度,以及粗细等多个参数共同决定,这是十分麻烦的。

8.第二、该弹性无纺布在纵向拉伸至最大长度时,如果再施加一定的力,则容易将无纺布和弹性层直接拉开、分离,最终分层,严重影响其正常使用效果。

9.所以综上所述,现在急需一种透气强度可控可调,且三层结构复合强度更大的新型纵向弹性无纺布产品。

技术实现要素:

10.本发明提供一种多层复合型纵向弹性无纺布,其能通过在弹性膜内层上设置无纺布外层、透气孔、复合焊点,以及抗拉焊点的方式,使得该纵向弹性无纺布的使用效果更加灵活、稳定。

11.本发明解决上述问题采用的技术方案是:一种多层复合型纵向弹性无纺布,结构包括弹性膜内层,以及两个呈堆叠状的无纺布外层,还包括设置在所述弹性膜内层上的透

气孔,设置在所述弹性膜内层和无纺布外层上的复合焊点,以及设置在所述透气孔内,并用于连接两个所述无纺布外层的抗拉焊点。

12.进一步优选的技术方案在于:所有所述复合焊点和抗拉焊点,在纵向方向上都均匀间隔分布。

13.进一步优选的技术方案在于:横向相邻的两个所述抗拉焊点之间,还设有用于连接所述弹性膜内层和无纺布外层的强化焊点,所有所述复合焊点、抗拉焊点,以及强化焊点,在所述纵向弹性无纺布上都按线性阵列方式均匀分布设置。

14.进一步优选的技术方案在于:所述复合焊点、抗拉焊点,以及强化焊点的形状均为矩形。

15.进一步优选的技术方案在于:焊点面积从大到小依次为所述抗拉焊点、强化焊点,以及复合焊点。

16.进一步优选的技术方案在于:纵向相邻两排所述抗拉焊点之间,设有4-10排所述复合焊点。

17.进一步优选的技术方案在于:纵向相邻两排所述复合焊点之间的所述无纺布外层的纵向长度,为纵向相邻两排所述复合焊点之间距离的2.2-2.7倍。

18.进一步优选的技术方案在于:所述抗拉焊点的面积,为所述透气孔面积的70-85%。

19.进一步优选的技术方案在于:纵向相邻两排所述复合焊点之间的距离,为横向相邻两个所述复合焊点之间距离的5-40倍。

20.进一步优选的技术方案在于:所述复合焊点、抗拉焊点,以及强化焊点,在所述纵向弹性无纺布上的总体分布密度为2.2-3.5个/cm2。

21.本发明具有以下优点。

22.第一,弹性膜内层在复合前预设透气孔,最终使得该纵向弹性无纺布的透气能力可控、可调、可量化、可具体表征。

23.第二,该纵向弹性无纺布的三层结构中,不仅有无纺布外层与弹性膜内层之间的焊点连接结构,还有两个无纺布外层之间的焊点连接结构,最终使得该纵向弹性无纺布的结构整体性更好,在最大拉伸长度下再增加拉力时,相对地不易被拉裂分层。

24.第三,透气孔既是该纵向弹性无纺布的透气部位,还是抗拉焊点的设置部位,这是十分巧妙的,使得两个无纺布外层跳过弹性膜内层而直接相连的方式得以实现。

25.第四,复合焊点、抗拉焊点,以及强化焊点,全部由同一台超声波复合设备完成,而且整体都是均匀、连续的复合动作,因此大大降低了复合工序的难度和成本。

26.第五,抗拉焊点和强化焊点,相较于复合焊点,其焊点面积更大、焊接强度更高,保证该纵向弹性无纺布拉伸至最大长度时,还可以具有较大的抗拉伸力,保证此时布料的三层结构不易分离。

27.第六,复合焊点的横向、纵向分布结构合理,保证该弹性无纺布在纵向方向、即收卷方向上,具有预设的2.2-2.7倍的安全拉伸倍率。

附图说明

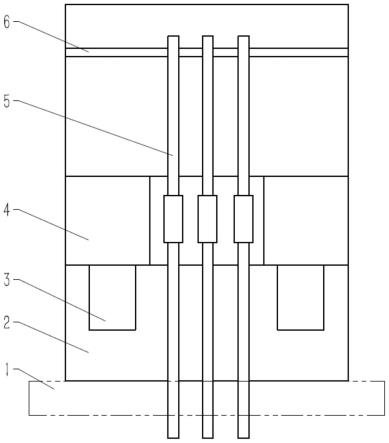

28.图1为本发明的结构示意图。

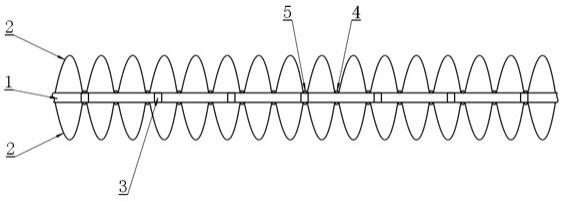

29.图2为本发明中强化焊点的位置结构示意图。

30.图3为本发明中抗拉焊点在圆形的透气孔中的位置结构示意图。

31.图4为本发明3个实施例、3个对比例中的纵向弹性无纺布产品的性能测试结果表格。

32.图中,各标记代表的含义如下:弹性膜内层1、无纺布外层2、透气孔3、复合焊点4、抗拉焊点5、强化焊点6。

具体实施方式

33.以下所述仅为本发明的较佳实施例,并非对本发明的范围进行限定。

34.实施例1如附图1-4所示,一种多层复合型纵向弹性无纺布,结构包括弹性膜内层1,以及两个呈堆叠状的无纺布外层2,还包括设置在所述弹性膜内层1上的透气孔3,设置在所述弹性膜内层1和无纺布外层2上的复合焊点4,以及设置在所述透气孔3内,并用于连接两个所述无纺布外层2的抗拉焊点5。

35.在本实施例中,所述弹性膜内层1的材质,为tpe,所述无纺布外层2的材质为现有常见的超柔低克重无纺布。

36.此外,所有焊点全部由超声波复合设备完成,两侧对齐的所述复合焊点4,可以由一次复合动作同时完成,也可以是超声波复合设备先完成单侧所有的所述复合焊点4,然后布料再翻过来完成另一侧的所有所述复合焊点4。

37.最后,所述抗拉焊点5全部位于所述透气孔3内,其不与所述弹性膜内层1接触,直接焊接连接两个所述无纺布外层2,使得该纵向弹性无纺布在受力时,两个所述无纺布外层2可以“化零为整”,进一步提升该纵向弹性无纺布的结构整体性,最终体现在性能测试结果中的,就是“110%、130%、160%最大拉伸长度所需力的状态下,布料分层情况,以焊点裂开数量计、(个/dm2)”。

38.所有所述复合焊点4和抗拉焊点5,在纵向方向上都均匀间隔分布。

39.在本实施例中,所述抗拉焊点5的第一种形成方式,就是超声波复合设备相对于布料均匀前进时,在来到所述透气孔3处时,对应的、无法进入所述透气孔3的超声波压头关闭,最后先在所述透气孔3中形成所述抗拉焊点5,后续再单独形成所述强化焊点6。

40.例如,超声波复合设备一共包括7个压头,每次形成7个所述复合焊点4,而需要形成所述抗拉焊点5时,对应4个所述透气孔3则保留4个压头,其与3个压头关闭,最终形成如附图2所示的布料焊点样式。

41.横向相邻的两个所述抗拉焊点5之间,还设有用于连接所述弹性膜内层1和无纺布外层2的强化焊点6,所有所述复合焊点4、抗拉焊点5,以及强化焊点6,在所述纵向弹性无纺布上都按线性阵列方式均匀分布设置。

42.在本实施例中,所述抗拉焊点5的第二种形成方式,就是和所述强化焊点6一起,与所述复合焊点4的数量位置完全一致,所有超声波复合设备的压头一直打开。

43.还是上述的例子,超声波复合设备一共包括7个压头,每次形成7个所述复合焊点4,或者是4个所述抗拉焊点5再加上3个所述强化焊点6。

44.所述复合焊点4、抗拉焊点5,以及强化焊点6的形状均为矩形。

45.焊点面积从大到小依次为所述抗拉焊点5、强化焊点6,以及复合焊点4。

46.在本实施例中,当超声波复合设备的压头来到所述透气孔3上方时,其加热温度、加压强度,以及复合时间适当延长,使得所述抗拉焊点5可以进一步加固两个所述无纺布外层2。

47.换言之,所述复合焊点4的强度相对较小,其仅仅是让所述无纺布外层2不易从所述弹性膜内层1上掉落即可,而所述强化焊点6的数量相较于所述复合焊点4更少,其作用则是在所述弹性膜内层1上强化原本相对容易掉落的所述无纺布外层2。

48.另一方面,假如所有焊点全部按所述抗拉焊点5、强化焊点6的规格进行,则相对的比较费时耗能,而且也没有必要。

49.此外,无纺布与无纺布之间,相较于无纺布与弹性膜,前者在同等条件下更加容易复合焊接。

50.纵向相邻两排所述抗拉焊点5之间,设有4排所述复合焊点4。

51.在本实施例中,所述抗拉焊点5的作用对象是整个纵向弹性无纺布,而所述复合焊点4的作用对象是单侧的单独一块所述无纺布外层2,在限制所述弹性膜内层1过度拉伸方面,所述抗拉焊点5的效果要远好于所述复合焊点4。

52.但是,所述复合焊点4仍然还是占绝大多数的,所述抗拉焊点5只要少数部分,即可实现上述效果。

53.纵向相邻两排所述复合焊点4之间的所述无纺布外层2的纵向长度,为纵向相邻两排所述复合焊点4之间距离的2.2倍。

54.在本实施例中,上述2.2倍的数值,就是该纵向弹性无纺布的理论最大伸长量,所述无纺布外层2的弹性可以忽略不计。

55.所述抗拉焊点5的面积,为所述透气孔3面积的75%。

56.在本实施例中,所述抗拉焊点5为了保证充分焊接效果,因此需要避开所述弹性膜内层1,因此其面积不能过大,不能碰触所述透气孔3。此外,其也不能过小,要保证充分的焊接连接强度,因此确定了上述面积比例关系。

57.纵向相邻两排所述复合焊点4之间的距离,为横向相邻两个所述复合焊点4之间距离的8倍。

58.在本实施例中,该纵向弹性无纺布的纵向即为收卷方向,所述复合焊点4在纵向上相对较疏,而在横向上相对较密,保证其纵向拉伸时,所述无纺布外层2顺利展开即可。

59.所述复合焊点4、抗拉焊点5,以及强化焊点6,在所述纵向弹性无纺布上的总体分布密度为3.0个/cm2。

60.在本实施例中,焊点的总体密度为300个/dm2,该数值最终在测试结果中的“布料分层情况”项目中有所体现。

61.最后,取本实施例中的20块规格为15cm

×

40cm的纵向弹性无纺布,进行如附图4所述的一共7个项目的测试。其中,采用cre型拉力试验仪,对样品布料进行拉伸测试。

62.表格中的拉伸弹性回复率=拉伸至最大倍率后保持3分钟,然后静置并充分回弹,直至长度不变时的布料长度/布料初始长度。

63.表格中的110%最大拉伸长度所需力的状态,指的是拉力刚好拉伸布料至最大拉伸长度时,力度再增加10%,并保持5min,最后查看焊点裂开数量,以此来表征布料的整体结构强度,毕竟布料在实际使用过程中,偶尔也会被过度拉伸。同理的,“130%”指的是上述力度

增加30%。

64.最终的测试结果见附图4。

65.实施例2如附图1-4所示,一种多层复合型纵向弹性无纺布,结构包括弹性膜内层1,以及两个呈堆叠状的无纺布外层2,还包括设置在所述弹性膜内层1上的透气孔3,设置在所述弹性膜内层1和无纺布外层2上的复合焊点4,以及设置在所述透气孔3内,并用于连接两个所述无纺布外层2的抗拉焊点5。

66.在本实施例中,所述弹性膜内层1的材质,为tpu,所述无纺布外层2的材质为现有常见的超柔低克重无纺布。

67.此外,所有焊点全部由超声波复合设备完成,两侧对齐的所述复合焊点4,可以由一次复合动作同时完成,也可以是超声波复合设备先完成单侧所有的所述复合焊点4,然后布料再翻过来完成另一侧的所有所述复合焊点4。

68.最后,所述抗拉焊点5全部位于所述透气孔3内,其不与所述弹性膜内层1接触,直接焊接连接两个所述无纺布外层2,使得该纵向弹性无纺布在受力时,两个所述无纺布外层2可以“化零为整”,进一步提升该纵向弹性无纺布的结构整体性,最终体现在性能测试结果中的,就是“110%、130%、160%最大拉伸长度所需力的状态下,布料分层情况,以焊点裂开数量计、(个/dm2)”。

69.所有所述复合焊点4和抗拉焊点5,在纵向方向上都均匀间隔分布。

70.在本实施例中,所述抗拉焊点5的第一种形成方式,就是超声波复合设备相对于布料均匀前进时,在来到所述透气孔3处时,对应的、无法进入所述透气孔3的超声波压头关闭,最后只在所述透气孔3中形成所述抗拉焊点5,后续再单独形成所述强化焊点6。

71.例如,超声波复合设备一共包括7个压头,每次形成7个所述复合焊点4,而需要形成所述抗拉焊点5时,对应4个所述透气孔3则保留4个压头,其与3个压头关闭,最终形成如附图2所示的布料焊点样式。

72.横向相邻的两个所述抗拉焊点5之间,还设有用于连接所述弹性膜内层1和无纺布外层2的强化焊点6,所有所述复合焊点4、抗拉焊点5,以及强化焊点6,在所述纵向弹性无纺布上都按线性阵列方式均匀分布设置。

73.在本实施例中,所述抗拉焊点5的第二种形成方式,就是和所述强化焊点6一起,与所述复合焊点4的数量位置完全一致,所有超声波复合设备的压头一直打开。

74.还是上述的例子,超声波复合设备一共包括7个压头,每次形成7个所述复合焊点4,或者是4个所述抗拉焊点5再加上3个所述强化焊点6。

75.所述复合焊点4、抗拉焊点5,以及强化焊点6的形状均为矩形。

76.焊点面积从大到小依次为所述抗拉焊点5、强化焊点6,以及复合焊点4。

77.在本实施例中,当超声波复合设备的压头来到所述透气孔3上方时,其加热温度、加压强度,以及复合时间适当延长,使得所述抗拉焊点5可以进一步加固两个所述无纺布外层2。

78.换言之,所述复合焊点4的强度相对较小,其仅仅是让所述无纺布外层2不易从所述弹性膜内层1上掉落即可,而所述强化焊点6的数量相较于所述复合焊点4更少,其作用则是在所述弹性膜内层1上强化原本相对容易掉落的所述无纺布外层2。

79.另一方面,假如所有焊点全部按所述抗拉焊点5、强化焊点6的规格进行,则相对的比较费时耗能,而且也没有必要。

80.此外,无纺布与无纺布之间,相较于无纺布与弹性膜,前者在同等条件下更加容易复合焊接。

81.纵向相邻两排所述抗拉焊点5之间,设有4排所述复合焊点4。

82.在本实施例中,所述抗拉焊点5的作用对象是整个纵向弹性无纺布,而所述复合焊点4的作用对象是单侧的单独一块所述无纺布外层2,在限制所述弹性膜内层1过度拉伸方面,所述抗拉焊点5的效果要远好于所述复合焊点4。

83.但是,所述复合焊点4仍然还是占绝大多数的,所述抗拉焊点5只要少数部分,即可实现上述效果。

84.纵向相邻两排所述复合焊点4之间的所述无纺布外层2的纵向长度,为纵向相邻两排所述复合焊点4之间距离的2.4倍。

85.在本实施例中,上述2.4倍的数值,就是该纵向弹性无纺布的理论最大伸长量,所述无纺布外层2的弹性可以忽略不计。

86.所述抗拉焊点5的面积,为所述透气孔3面积的78%。

87.在本实施例中,所述抗拉焊点5为了保证充分焊接效果,因此需要避开所述弹性膜内层1,因此其面积不能过大,不能碰触所述透气孔3。此外,其也不能过小,要保证充分的焊接连接强度,因此确定了上述面积比例关系。

88.纵向相邻两排所述复合焊点4之间的距离,为横向相邻两个所述复合焊点4之间距离的10倍。

89.在本实施例中,该纵向弹性无纺布的纵向即为收卷方向,所述复合焊点4在纵向上相对较疏,而在横向上相对较密,保证其纵向拉伸时,所述无纺布外层2顺利展开即可。

90.所述复合焊点4、抗拉焊点5,以及强化焊点6,在所述纵向弹性无纺布上的总体分布密度为3.0个/cm2。

91.在本实施例中,焊点的总体密度为300个/dm2,该数值最终在测试结果中的“布料分层情况”项目中有所体现。

92.最后,取本实施例中的20块规格为15cm

×

40cm的纵向弹性无纺布,进行如附图4所述的一共7个项目的测试。其中,采用cre型拉力试验仪,对样品布料进行拉伸测试。

93.表格中的拉伸弹性回复率=拉伸至最大倍率后保持3分钟,然后静置并充分回弹,直至长度不变时的布料长度/布料初始长度。

94.表格中的110%最大拉伸长度所需力的状态,指的是拉力刚好拉伸布料至最大拉伸长度时,力度再增加10%,并保持5min,最后查看焊点裂开数量,以此来表征布料的整体结构强度,毕竟布料在实际使用过程中,偶尔也会被过度拉伸。同理的,“130%”指的是上述力度增加30%。

95.最终的测试结果见附图4。

96.实施例3如附图1-4所示,一种多层复合型纵向弹性无纺布,结构包括弹性膜内层1,以及两个呈堆叠状的无纺布外层2,还包括设置在所述弹性膜内层1上的透气孔3,设置在所述弹性膜内层1和无纺布外层2上的复合焊点4,以及设置在所述透气孔3内,并用于连接两个所述

无纺布外层2的抗拉焊点5。

97.在本实施例中,所述弹性膜内层1的材质,为pbe,所述无纺布外层2的材质为现有常见的超柔低克重无纺布。

98.此外,所有焊点全部由超声波复合设备完成,两侧对齐的所述复合焊点4,可以由一次复合动作同时完成,也可以是超声波复合设备先完成单侧所有的所述复合焊点4,然后布料再翻过来完成另一侧的所有所述复合焊点4。

99.最后,所述抗拉焊点5全部位于所述透气孔3内,其不与所述弹性膜内层1接触,直接焊接连接两个所述无纺布外层2,使得该纵向弹性无纺布在受力时,两个所述无纺布外层2可以“化零为整”,进一步提升该纵向弹性无纺布的结构整体性,最终体现在性能测试结果中的,就是“110%、130%、160%最大拉伸长度所需力的状态下,布料分层情况,以焊点裂开数量计、(个/dm2)”。

100.所有所述复合焊点4和抗拉焊点5,在纵向方向上都均匀间隔分布。

101.在本实施例中,所述抗拉焊点5的第一种形成方式,就是超声波复合设备相对于布料均匀前进时,在来到所述透气孔3处时,对应的、无法进入所述透气孔3的超声波压头关闭,最后只在所述透气孔3中形成所述抗拉焊点5,后续再单独形成所述强化焊点6。

102.例如,超声波复合设备一共包括7个压头,每次形成7个所述复合焊点4,而需要形成所述抗拉焊点5时,对应4个所述透气孔3则保留4个压头,其与3个压头关闭,最终形成如附图2所示的布料焊点样式。

103.横向相邻的两个所述抗拉焊点5之间,还设有用于连接所述弹性膜内层1和无纺布外层2的强化焊点6,所有所述复合焊点4、抗拉焊点5,以及强化焊点6,在所述纵向弹性无纺布上都按线性阵列方式均匀分布设置。

104.在本实施例中,所述抗拉焊点5的第二种形成方式,就是和所述强化焊点6一起,与所述复合焊点4的数量位置完全一致,所有超声波复合设备的压头一直打开。

105.还是上述的例子,超声波复合设备一共包括7个压头,每次形成7个所述复合焊点4,或者是4个所述抗拉焊点5再加上3个所述强化焊点6。

106.所述复合焊点4、抗拉焊点5,以及强化焊点6的形状均为矩形。

107.焊点面积从大到小依次为所述抗拉焊点5、强化焊点6,以及复合焊点4。

108.在本实施例中,当超声波复合设备的压头来到所述透气孔3上方时,其加热温度、加压强度,以及复合时间适当延长,使得所述抗拉焊点5可以进一步加固两个所述无纺布外层2。

109.换言之,所述复合焊点4的强度相对较小,其仅仅是让所述无纺布外层2不易从所述弹性膜内层1上掉落即可,而所述强化焊点6的数量相较于所述复合焊点4更少,其作用则是在所述弹性膜内层1上强化原本相对容易掉落的所述无纺布外层2。

110.另一方面,假如所有焊点全部按所述抗拉焊点5、强化焊点6的规格进行,则相对的比较费时耗能,而且也没有必要。

111.此外,无纺布与无纺布之间,相较于无纺布与弹性膜,前者在同等条件下更加容易复合焊接。

112.纵向相邻两排所述抗拉焊点5之间,设有4排所述复合焊点4。

113.在本实施例中,所述抗拉焊点5的作用对象是整个纵向弹性无纺布,而所述复合焊

点4的作用对象是单侧的单独一块所述无纺布外层2,在限制所述弹性膜内层1过度拉伸方面,所述抗拉焊点5的效果要远好于所述复合焊点4。

114.但是,所述复合焊点4仍然还是占绝大多数的,所述抗拉焊点5只要少数部分,即可实现上述效果。

115.纵向相邻两排所述复合焊点4之间的所述无纺布外层2的纵向长度,为纵向相邻两排所述复合焊点4之间距离的2.6倍。

116.在本实施例中,上述2.6倍的数值,就是该纵向弹性无纺布的理论最大伸长量,所述无纺布外层2的弹性可以忽略不计。

117.所述抗拉焊点5的面积,为所述透气孔3面积的85%。

118.在本实施例中,所述抗拉焊点5为了保证充分焊接效果,因此需要避开所述弹性膜内层1,因此其面积不能过大,不能碰触所述透气孔3。此外,其也不能过小,要保证充分的焊接连接强度,因此确定了上述面积比例关系。

119.纵向相邻两排所述复合焊点4之间的距离,为横向相邻两个所述复合焊点4之间距离的20倍。

120.在本实施例中,该纵向弹性无纺布的纵向即为收卷方向,所述复合焊点4在纵向上相对较疏,而在横向上相对较密,保证其纵向拉伸时,所述无纺布外层2顺利展开即可。

121.所述复合焊点4、抗拉焊点5,以及强化焊点6,在所述纵向弹性无纺布上的总体分布密度为3.0个/cm2。

122.在本实施例中,焊点的总体密度为300个/dm2,该数值最终在测试结果中的“布料分层情况”项目中有所体现。

123.最后,取本实施例中的20块规格为15cm

×

40cm的纵向弹性无纺布,进行如附图4所述的一共7个项目的测试。其中,采用cre型拉力试验仪,对样品布料进行拉伸测试。

124.表格中的拉伸弹性回复率=拉伸至最大倍率后保持3分钟,然后静置并充分回弹,直至长度不变时的布料长度/布料初始长度。

125.表格中的110%最大拉伸长度所需力的状态,指的是拉力刚好拉伸布料至最大拉伸长度时,力度再增加10%,并保持5min,最后查看焊点裂开数量,以此来表征布料的整体结构强度,毕竟布料在实际使用过程中,偶尔也会被过度拉伸。同理的,“130%”指的是上述力度增加30%。

126.最终的测试结果见附图4。

127.对比例1本对比例中,最后进行性能测试的20块纵向弹性无纺布,其结构、材质等与实施例1相比,区别之处仅包括以下2点。

128.第一、所述弹性膜内层1上没有透气孔3;第二、没有所述抗拉焊点5和强化焊点6,原本需要设置这两者的位置处,全部设置所述复合焊点4,后续关于所述抗拉焊点5和强化焊点6的全部限定条件都没有。

129.对比例2本对比例中,最后进行性能测试的20块纵向弹性无纺布,其结构、材质等与实施例1相比,区别之处仅包括以下2点。

130.第一、没有所述抗拉焊点5和强化焊点6,原本需要设置这两者的位置处,全部设置

所述复合焊点4,后续关于所述抗拉焊点5和强化焊点6的全部限定条件都没有。

131.第二、在所述透气孔3处的所述复合焊点4焊接失败,没有焊点。

132.对比例3本对比例中,最后进行性能测试的20块纵向弹性无纺布,其结构、材质等与实施例1相比,区别之处仅包括以下1点。

133.没有所述强化焊点6,后续关于所述强化焊点6的全部限定条件都没有,超声波压头在移动到所述透气孔3上方时,没有对应所述透气孔3的压头直接关闭。

134.最后,从附图4中,我们可以得出以下几个结论。

135.第一、所述透气孔3的开设,可以大大提高该纵向弹性无纺布的透气性。换言之,如果没有所述透气孔3,则该纵向弹性无纺布完全是不能透气的。

136.第二、所述抗拉焊点5或强化焊点6的增加设置,对纵向拉断伸长率没有影响,因为此时该纵向弹性无纺布早已三层分离了,是否拉断肯定是布料本身。

137.第三、所有测试样品都有较好的拉伸弹性回复率。

138.第四、所述抗拉焊点5和强化焊点6一起设置,可以大大降低焊点裂开、布料分层的情况,使其在最大拉伸倍率时再意外拉扯,也不易分层解体。

139.第五、所述抗拉焊点5单独设置,则上述布料整体性能的提升也是相当明显的,其性能虽然不如3个实施例中的样品,但是在日常使用过程中也是够用了。

140.上面结合附图对本发明的实施方式作了详细说明,但是本发明不限于上述实施方式,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种修改。这些都是不具有创造性的修改,只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。