1.本发明涉及用于生产具有可变三维(3d)组成和复杂形状的陶瓷基透明材料的方法;本发明还涉及掺杂的透明陶瓷,其可用于激光增益介质、闪烁体和照明。

背景技术:

2.使用时要求透明性的材料,特别是但不限于在光学领域应用,传统上是基于玻璃或单晶。前者可以容易地成形并且可以大尺寸生产,但其热和热机械特性不足以获得高性能。单晶虽然具有良好的特性,但在形状和尺寸上有局限性,并且大多需要后处理,产生大量废料。此外,一些材料或组分,例如具有高掺杂浓度的材料或组分,不能通过用于生产单晶的熔融生长方法来生产。

3.透明陶瓷具有各种成形技术和可能性的优势,同时保持了单晶的良好性能。与其单晶对应物相比,这些材料可以更具成本效益,因其不需要从熔体缓慢固化,熔体是提供必须切割成所需形状的大的透明晶棒(boules)所需要的。此外,与传统的晶体生长方法相比,陶瓷技术需要更低的加工温度。

4.透明陶瓷的应用包括固态激光增益介质、闪烁体、荧光体、照明、装甲和防护窗和圆顶。

5.在功能性透明陶瓷中,最重要和最常使用的是所谓的石榴石,通式为a3b5o

x

的化合物,其中a和b是不同的金属,或者a和/或b代表金属的混合物。使用最广泛的石榴石是y3al5o

12

,在本领域中通常称为钇铝石榴石或其缩写yag。由于yag的技术相关性,在说明书的其余部分中,主要援引这种材料,但是本发明对于任何透明陶瓷石榴石都具有普遍适用性。

6.yag可以掺杂特定的过渡金属离子或稀土离子,以便基于预期的应用来调整和微调其特性。

7.论文“fabrication and optical properties of high-performance polycrystalline nd:yag ceramics for solid-state lasers”,a.ikesue et al.,journal of the american ceramic society78(1995)1033-1040描述了掺杂钕的yag透明陶瓷的制造,其质量高到足以允许激光振荡。在该论文的制造方法中,使用氧化物粉末的混合物作为起始材料。

8.另一种生产掺杂的yag的方法在论文“co-precipitation synthesis route to yttrium aluminum garnet(yag)transparent ceramics”,j.li,et al.,journal of the european ceramic society,32(2012)2971-2979中提出。在该方法中,yag粉末通过沉淀制备,然后通常通过真空烧结致密化为透明yag陶瓷。

9.烧结添加剂优选用于帮助去除孔隙。有时,真空烧结与热等静压结合,例如在论文“hot isostatic pressing of transparent nd:yag ceramics”,s-h.lee et al.,journal of the american ceramic society,92(2009)1456-1463中所报道的。

10.在均匀的掺杂剂分布和生产部件的简单形状的情况下,成型方法如压制(preparation and characterization of yb-doped yag ceramics”,j.et al.,optical materials,2013,35,798-803),流延成型(上文引用的lee等人的论文)或注浆成型(aqueous slip casting of transparent yttrium aluminum garnet(yag)ceramics”,k.a.appiagyei et al.,ceramics international,2008,34,1309-1313)已经成功试验用于透明yag陶瓷的制造,取得良好结果。

11.然而,随着最近光学和光子技术的发展,除了传统的均匀掺杂的yag基组分之外,还需要复合材料结构,例如具有边缘包层或波导,其中掺杂剂浓度的函数变化用于光导或热管理。

12.在某些情况下,这种结构可以使用扩散粘结来连接仔细切割和抛光的单晶光学组分来制备(专利us 5,441,803中公开的技术);然而,这种技术是费时费力的,需要预先制备要连接的晶体,并且不允许生产组成在微米范围内变化的光学部件。

13.或者,具有不同掺杂剂分布的结构更容易通过先进的陶瓷技术生产,其中材料结构在完全致密化之前的生坯阶段成形,并且在烧结工艺之后不需要进一步的结合。

14.为此,可以采用各种技术。

15.第一种可能的技术是流延成型。在这种众所周知的技术中,由所需无机材料粉末、溶剂和粘合剂(以及可能的其它组分,例如烧结助剂)组成的浆料沉积在载体上;然后让溶剂蒸发,获得嵌入无机粉末的粘合剂加固带。这种加固带具有足够的机械阻力,可以从载体上分离并进行处理。用不同组分制备的加固带部件可以堆叠、压制并进行热处理,以除去有机组分并加固不同无机粉末层。将该技术应用于生产具有不同掺杂剂浓度的陶瓷体的实例在例如论文j.hostasa等人的“transparent layered yag ceramics with structured yb doping produced via tape casting”,j.et al.,optical materials 65(2017)21-27和“fabrication,microstructure and optical properties of large-sized nd:yag and composite yb:yag transparent ceramic slabs”,s.yu et al.,ceramics international 45(2019)19340-19344中提供。

16.流延成型技术的可能变体是“共流延”,例如在专利申请wo 2009/038674 a2中描述的,其中不同组成的浆料平行沉积在载体上;以及陶瓷生坯体的共烧结,例如在论文“composite laser ceramics by advanced bonding technology”,a.ikesue et al.,materials 11(2018)271中描述的。

17.这些陶瓷成形方法允许分层和梯度状掺杂分布的引入。然而,这些方法部分受到组成和结构特征精度差的困扰;此外,所提到的成形技术仍然将成形的可能性限制在相当简单的结构上,例如,甚至径向渐变体的生产也是极其困难的。

18.另一种生产透明陶瓷体的可能方法是基于陶瓷粉末浆料的3d打印(也称为添加剂制造)。

19.例如在论文“first 3d-printed complex inorganic polycrystalline scintillator”,g.a.dosovitskiy et al.,crystengcomm vol.19,30(2017)4260-4264,论文“3d printed ceramic phosphor and the photoluminescence property under blue laser excitation”,s.hu et al.,journal of the european ceramic society,vol.39,8(2019)2731-2738,和专利申请cn 108530070 a中采用了该方法。在这些文献中,使用3d打

印来生产具有均匀组成的掺杂陶瓷体,即,掺杂剂在坯体内的任何方向上的分布都没有变化。

20.在专利申请wo 2017/218895 a1中,使用3d打印来生产用于制造激光增益介质的yag基透明陶瓷。该文献中描述的方法使用合成的yag粉末,并且该方法被测试以产生具有掺杂/未掺杂的一维分布的部件。

21.最后,专利申请cn 109761608 a描述了生产复合(掺杂)透明圆柱陶瓷体的3d打印方法,该陶瓷坯体在坯体的径向上具有掺杂离子浓度的二维浓度梯度分布。该方法包括制备不同组成的陶瓷粉末的两种浆料(例如,掺杂稀土的陶瓷浆料和未掺杂的陶瓷浆料)并将其装载在两个分开的储槽中;将两个储槽连接到压力控制器和设置在直写快速成型机的空腔中的喷嘴;使用计算机辅助软件,调节两个储槽中的压力以控制两种不同浆料进入喷嘴腔的比例,以及通过逐层堆叠,将不同浆料沿径向打印和成型,得到棒状中间体;在100-200mpa范围内的压力下对该中间体进行冷等静压(保持时间1-2分钟),随后在700-800℃温度范围,在氧气氛中进行热处理(该热处理在本领域中被称为脱脂处理);最后,将脱脂体(degreased body)进行高温真空烧结(1600-1900℃,压力低于10-3

pa)以获得致密的陶瓷烧结体,然后在含氧气氛中进行高温(1300-1600℃)退火和精密抛光。

22.然而,根据本发明人的经验,当两种不同组成的浆料同时沉积时,会发生浆料的交叉污染;在cn 109761608 a的情况下,这不是问题,因为该文献的目的是获得分级结构。另一方面,必须注意,用该方法不可能获得由两种或多种不同化学组成形成的具有高度掺杂剂分布清晰度的组分。此外,浆料之间的污染还会导致光学缺陷(存在不需要的离子-杂质)的产生,从而降低材料的性能。

23.使用现有技术方法制备具有复杂形状和/或复杂掺杂剂分布的透明陶瓷体时可能遇到的其他问题是:

[0024]-部分烧结,其阻止了高透明度的获得,因为与未完全反应或已反应但已形成过渡相的起始粉末的存在有关。此外,部分烧结伴随着扩散的孔隙;

[0025]-残留孔隙,作为散射中心,因此降低透明度;

[0026]-次生相的存在,其作为散射和/或吸收中心,因此降低透明度并可能引入不希望的吸收;

[0027]-界面或层及其周围的缺陷,其也作为散射中心;

[0028]-各浆料中陶瓷粉末的选择性分离,阻止所需的化学相的形成获得所需透明度;

[0029]-烧结过程中的变形,阻止具有所需形状和尺寸的坯体的形成。

[0030]

下一代光学透明陶瓷的商业开发因缺乏工业友好的3d透明坯体制造方法而放缓。

[0031]

本发明的目的是提供用于生产透明陶瓷材料体的方法,该方法允许对形状和组成进行完全的3d控制,并且在掺杂材料的情况下,允许对透明材料坯体中的掺杂离子分布进行完全的3d控制。本发明的另一目的是提供由该方法获得的透明陶瓷体。

技术实现要素:

[0032]

这些目的通过本发明实现,本发明的第一方面涉及用于生产透明陶瓷体的方法,包括以下步骤:

[0033]

a)制备第一悬浮液,其包括:

[0034]

1)溶剂;

[0035]

2)生产氧化物相a3b5o

12 x

所需的化学计量比的金属氧化物、氢氧化物或硝酸盐或氯化物的粉末混合物,其中-0.1≤x≤0.1,a选自y、ce、pr、nd、sm、eu、gd、tb、dy、ho、er、tm、yb、lu及其混合物,b选自al、fe、cr、sc、ga及其混合物;

[0036]

3)烧结助剂,选自粉末形式的氧化硅、原硅酸四烷基酯(tetraalkylorthosilicate)、氧化钙粉末、氧化钙前体、氧化镁粉末、氧化镁前体或其混合物;

[0037]

4)分散剂,选自聚乙二醇、鲱鱼油、磷酸酯、二羧酸、硬脂酸和硅烷;

[0038]

b)从步骤a)的悬浮液中提取溶剂,获得混合物;

[0039]

c)制备包括步骤b)的混合物和可光固化树脂的均匀浆料;

[0040]

d)制备至少第二悬浮液,其包括:

[0041]1’

)溶剂;

[0042]2’

)生产氧化物相a3b5o

12 x

所需的化学计量比的金属氧化物、氢氧化物或硝酸盐或氯化物的粉末混合物,其中-0.1≤x≤0.1,a选自y、ce、pr、nd、sm、eu、gd、tb、dy、ho、er、tm、yb、lu及其混合物,b选自al、fe、cr、sc、ga及其混合物;

[0043]3’

)烧结助剂,选自粉末形式的氧化硅、原硅酸四烷基酯、氧化钙粉末、氧化钙前体、氧化镁粉末、氧化镁前体或其混合物;

[0044]4’

)分散剂,选自聚乙二醇、鲱鱼油、磷酸酯、二羧酸、硬脂酸和硅烷;

[0045]

其中至少一种第二悬浮液具有不同于第一悬浮液的组成;

[0046]

e)从步骤d)的悬浮液中提取溶剂,获得混合物;

[0047]

f)制备包括步骤e)的混合物和可光固化树脂的均匀浆料;

[0048]

g)在20℃和30℃之间的温度下操作,通过逐层3d打印技术形成包括步骤c)和f)的浆料层的沉积物,其中在每层浆料沉积之后,进行可光固化树脂的光聚合操作,并且在其上或其旁边沉积第二组成的浆料层之前,进行第一组成的一系列光聚合层的清洗操作,以除去第一组成的未聚合浆料,获得固结体;

[0049]

h)在100至1000℃温度范围内,在空气或富氧气氛中,将步骤g)的固结体进行热处理,以除去固结体的有机和挥发性组分,得到脱脂体;

[0050]

i)在1600℃至1900℃温度范围内,在真空中,对步骤h)的脱脂体进行6h至32h时间范围内的烧结热处理,获得烧结体;或

[0051]

i’)在1400℃至1800℃温度范围内,在真空中,对步骤h)的脱脂体进行2h至20h时间范围内的烧结热处理,随后在1400℃至1800℃温度范围内,以100至300巴范围的施加压力进行1h至4h时间范围的热等静压,获得烧结体。

[0052]

本发明的方法可进一步包括可选的步骤j),其中在氧化或还原气氛中,对步骤i)或步骤i’)获得的烧结体进行退火处理,以调节掺杂剂的氧化态。

[0053]

在第二方面,本发明涉及由上述方法获得的透明陶瓷材料,以及涉及基于这些材料的光学器件。

附图说明

[0054]-图1示意性地示出了本发明的第一可能的陶瓷透明体,其由两部分不同化学组成

的材料构成;

[0055]-图2示出了本发明的第二可能的陶瓷透明体,其部分地嵌入第二化学组成的区域的第一化学组成的区域构成;

[0056]-图3至图6示出了具有复杂3d结构的本发明的其他可能的陶瓷透明体。

具体实施方式

[0057]

发明人已经观察到,尽管生产透明陶瓷体的方法在本领域中是公知的,也基于3d打印技术,但是只有本发明方法的条件和步骤的组合才允许在三个空间方向上获得最终透明陶瓷体的组成分布的完全控制;特别是,在20℃和30℃之间的温度下各层的沉积,分散剂的使用和在光聚合后任意层的清洗,对于获得期望的结果是必不可少的。

[0058]

下面将参照附图描述本发明。

[0059]

在其第一方面,本发明涉及用于生产具有预设的复杂形状和/或掺杂离子的受控复杂分布的透明陶瓷体的方法。

[0060]

为了本发明的目的,在该方法中使用的化合物必须是高纯度的;例如,下面提到的氧化物、氢氧化物或硝酸盐必须具有至少99%的纯度,优选高于99.99%。

[0061]

为了简单起见,下面参照两种不同浆料的制备和使用来描述该方法,但是对于本领域技术人员来说显而易见的是,该方法的步骤也可以用三种或更多种浆料来进行,以获得更加复杂的组成分布的透明陶瓷体。

[0062]

该方法包括步骤a)至i)或i’),或步骤a)至j),如下文详细描述的。

[0063]

该方法的第一步,步骤a)包括制备均匀的浆料,该浆料含有:1)溶剂,2)所需石榴石相的前体粉末混合物,3)一种或多种烧结助剂,和4)分散剂。

[0064]

溶剂1)可以选自醇类,例如乙醇或异丙醇,通常溶剂的重量是粉末混合物2)重量的1.5和2.5倍,优选约2倍。

[0065]

组分2)包括生产期望的氧化物相a3b5o

12 x

所需的精确化学计量比的金属氧化物、氢氧化物、硝酸盐或氯化物的混合粉末,其中a、b和x具有如上所述的含义。这些粉末必须具有低于10μm的平均粒度,优选低于5μm;此外,粉末颗粒的形状必须基本上或接近于球形,纵横比在0.8和1.0之间。

[0066]

这些粉末通常可从许多供应商处购得;例如,由alfa aesar(美国)和merck(德国)出售的稀土氧化物。

[0067]

稀土元素更常见的氧化态是 3,但氧化态 2(例如sm

2

、eu

2

或yb

2

)或 4(例如ce

4

)也是可能的;类似地,金属sc、fe和cr可能以 3氧化态但也可能以其它氧化态存在。参数x,其可以在-0.1和0.1之间变化,说明了由于材料中存在氧化态不同于 3的离子而导致的氧的化学计量的可变性;如果金属a和b的离子的平均氧化态》3,x为正,如果所述金属的平均氧化态《3,x为负。给定所需特定组成的分子式,用于制备步骤a)的混合物的不同氧化物、氢氧化物或硝酸盐或氯化物的量的计算对于普通化学家来说是简单的。

[0068]

烧结助剂3)选自氧化硅(sio2,通常称为二氧化硅)粉末、原硅酸四烷基酯(通式为si(or)4,其中r通常为c

1-c4烷基)、氧化钙粉末、氧化钙前体、氧化镁粉末、氧化镁前体或其混合物。该组分使得在步骤i)或i’)中的烧结更容易且更有效。当用作烧结助剂的组分是或包括粉末形式的化合物时,其必须具有低于2μm的粒度,优选低于1μm。氧化硅的有用形式是

胶体二氧化硅,即由纳米尺寸的二氧化硅颗粒的聚集体组成的二氧化硅粉末的悬浮液。当用作氧化物时,烧结助剂组分以0.0005至0.003克/克石榴石相前体的混合物2)的重量添加。

[0069]

最后,分散剂4)选自聚乙二醇、鲱鱼油、磷酸酯、二羧酸、硬脂酸和硅烷。聚乙二醇通常被称为peg;鲱鱼油,在下文中也用缩写mfo表示,优选吹制使用(也就是说,通过向其吹入空气使其不饱和键部分氧化来处理)。

[0070]

所有这些物质都是可商购的。用于本发明目的的peg的分子量在200和600da之间。分散剂的量为步骤a)的悬浮液重量的0.5至5%,优选1.5至2.5%。

[0071]

组分1)、2)、3)和4)可以用任意混合方法均化,得到均匀的悬浮液。

[0072]

本发明方法的步骤b)包括通过任何方法从步骤a)制备的悬浮液中萃取溶剂,获得湿混合物。

[0073]

本发明方法的步骤c)包括制备在步骤b)中获得的混合物和可光固化树脂的均匀浆料。

[0074]

可光固化树脂是众所周知的,特别是在生产半导体和微机电系统(mems)的领域中非常普遍,并且由许多供应商出售;适用于本发明目的的合适的可光固化树脂是例如1,6-己二醇二丙烯酸酯、丙烯酸低聚胺、苯甲醇、樟脑醌和4-(二甲氨基)苯甲酸乙酯的混合物。浆料可以用任意混合方法均化。可光固化树脂的总量占浆料体积的50%至60%。

[0075]

本发明方法的步骤d)至f)包括第二均匀浆料的制备。该浆料的组分以及其重量或体积比与步骤a)至c)中制备的浆料相同,但是在陶瓷体生产中使用的第一和第二浆料的具体组成必定不同。两种浆料中的可光固化树脂的总量相差不得超过3%(体积),使得用其打印的部件之间的线性收缩差异低于3%。

[0076]

在制备和使用两种以上浆料的情况下,所有浆料都必须遵守最后这些条件,也就是说,这些浆料都将具有不同的组成,并且所使用的任何一对树脂之间的树脂总量差异不得超过3%(体积)。

[0077]

在步骤g)中,将在步骤c)和f)中制备的浆料用于通过3d打印形成所需结构的沉积物,根据沉积和图案的预设时间顺序沉积第一和第二浆料层,随后在浆料的任何改变之前进行清洗。层沉积的每个步骤必须在20℃和30℃之间的温度范围内进行;发明人已经观察到,在高于30℃的温度下操作,在打印层中发生氧化物的选择性沉积,而在低于20℃的温度下,浆料难以分配和铺展。

[0078]

用于本发明目的的优选技术是基于光刻的陶瓷制造(lcm),立体光刻的变体。在该技术中,在步骤c)和f)中制备的第一和第二浆料的薄层沉积在基底上,该基底是第一通道中的样品支架,并且是在接下来的通道中已经固结了的层;每个沉积层通常具有约10至100μm的厚度,并且根据预设的几何形状沉积,该几何形状通过cad设计来确定,并且通过使用合适的物理或数字掩模进行光照射来固结。

[0079]

lcm方法可以描述如下:具有确定光谱的强led曝光反射镜阵列(数字反射镜设备-dmd)。dmd部分透射光(位置1上的单个反射镜)或将光发送到吸收场(位置0上的单个反射镜)。前向光通过透镜作为像素图案(曝光场)投射到包括浆料的桶上。光敏材料的选择性曝光通过光聚合导致曝光区域的材料硬化。在该方法中,陶瓷颗粒均匀分散在其中的可光固化有机粘合剂被分层施加,然后根据上述方法按区域固化。光聚合光的波长取决于所用的

树脂并且通常由生产商标明;对于本发明的优选树脂,光聚合波长在375和460nm之间。

[0080]

因此,在包括浆料沉积操作和随后该层树脂的光聚合操作的循环中,逐层实现固结体的结构。任何时候,所需最终坯体的结构需要沉积浆料,与已固结的层接触(即,在所述固结层之上和/或附近),该浆料的组成与用于形成所述固结层的浆料的组成不同,在最后的光聚合操作之后获得的中间产物必须被净化,例如使用溶剂,以除去先前浆料的未固结的残余物。

[0081]

在如此获得的固结体中,各种氧化物的颗粒嵌入由树脂的光聚合(“光固化”)获得的硬化聚合物的基质中。该固结体在最终透明陶瓷体的三个空间方向上已经具有形状和所需的组成分布。

[0082]

该方法的下一步h)包括除去由树脂、分散剂和固结体的其他可能挥发性组分的光固化产生的聚合物。这种操作称为“脱粘(debinding)”,优选在空气或富氧气氛中进行。在该步骤中,固结体通过将其从室温加热到100至1000℃,优选在550-800℃范围内,在72小时内进行受热处理;该阶段的加热不能太快,以避免通过聚合物分解或轻质化合物蒸发产生的局部气体积聚,其可能导致坯体变形,甚至导致可能破坏坯体的压力爆发。特别地,加热速率必须在0.05℃/min和2℃/min之间,并且优选在115℃和250℃之间的范围内低于0.25℃/min。作为该步骤结果获得的产品是密度为全密度的40%至60%的脱粘坯体。

[0083]

该方法的下一步包括在真空中烧结脱粘坯体,以获得最终的陶瓷体。“真空”是指低于10-1

pa的压力。

[0084]

烧结可以根据两种可能的替代方法进行,即进行纯热烧结步骤i),或热烧结步骤之后根据步骤i’)的热等静压。在这些步骤的任一步骤中,石榴石相由混合物2)和2’)的氧化物形成,并且材料致密化,即去除脱粘坯体的孔隙。

[0085]

步骤i)通过在1600℃至1900℃温度范围内,在真空中,对步骤h)的脱粘体进行6h至32h时间范围的热处理来进行,获得本发明的透明陶瓷体。

[0086]

步骤i’)通过在1400℃至1800℃温度范围内,在真空中,对步骤h)的脱粘体进行2h至20h时间范围的烧结热处理,随后在1400℃至1800℃温度范围内以100至300巴范围的施加压力进行1h至4h时间范围的热等静压(hip)来进行,获得本发明的透明陶瓷体。hip可以在气体和压缩机以及设定所需的烧结温度的帮助下进行。通常,较高压力允许在较低温度下操作;这减缓了颗粒生长,从而在透明度方面提供了优势。

[0087]

在步骤i)或i’)中,1200-1600℃温度范围内的加热速率必须低于100℃/h。

[0088]

在步骤i)或i’)的烧结方法中,优选使用具有清洁气氛(不含石墨)的真空炉。

[0089]

该方法还可包括可选的步骤j),其中在氧化或还原气氛中,对步骤i)或i’)中获得的透明陶瓷体进行退火处理,目的是使掺杂剂离子达到所需的氧化态;这可能是必要的,例如,如果掺杂剂离子在脱粘步骤h)中被氧化,或在真空中进行的烧结步骤i)或i’)中被还原。

[0090]

在其第二方面,本发明提供了透明陶瓷体,其可用作光学系统的元件,用于激光束的产生、放大、成形或引导,用作闪烁体和其它类似的应用。

[0091]

本发明的优选坯体基于掺杂离子改性的两种yag组合物,或者基于一种纯yag组合物和一种掺杂离子改性的yag组合物。

[0092]

在简单形状和具有复杂形状的坯体的情况下,本发明的方法对于生产在三个空间

方向上具有掺杂离子不均匀、受控的空间分布的透明陶瓷体是有用和有利的。

[0093]

下面描述了可以由本发明的方法生产的可能的透明陶瓷体的几个例子。

[0094]

为了简单起见,在下面描述的附图中,透明陶瓷体大部分显示为盘形,但是利用本发明的方法,显然可以生产其他形状;类似于下图所示的坯体(即,层状坯体或具有掺杂浓度梯度分布的坯体,甚至在复杂结构中的坯体)可以具有任何形状,例如正方形、矩形或其它多边形或甚至不规则形状;在图中,表示了2d和3d结构,因为使用本发明的方法,生产复杂的3d形状和掺杂剂的3d分布也是可能的。

[0095]

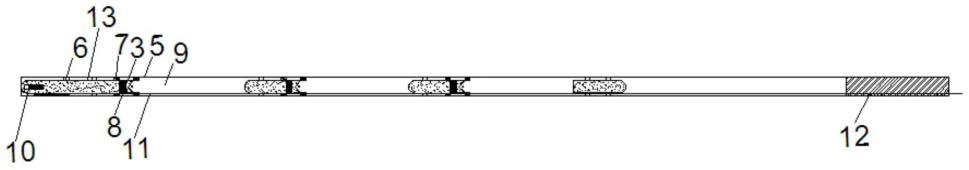

图1以俯视图和侧视图示出了透明陶瓷体10,其由并排打印的不同组成(例如,掺杂的yag和未掺杂的yag)的两部分(11和12)组成;该坯体可以如实施例3中所述生产。

[0096]

图2以俯视图和侧视图示出了坯体20,其由不同均匀组成(例如,掺杂的yag和未掺杂的yag)的两部分(21和22)组成。同心嵌入物22具有掺杂的yag组成,外部区域21具有未掺杂的yag组成;该坯体可以如实施例7中所述生产。

[0097]

图3以俯视图和侧视图示出了坯体30,其由不同组成的两层31和32(例如,一层掺杂的yag层和一层未掺杂的yag层)组成;该坯体可以通过在本发明方法的步骤g)中打印生产,首先在步骤c)中生产一系列浆料层,然后在步骤f)中生产第二系列浆料层。在随后的烧结步骤(i)或i’))中,有限量的离子通常在掺杂的yag和未掺杂的yag层之间扩散,形成薄的渐变中间层(至多150μm),该中间层不影响整个坯体的梯度性质。

[0098]

图4以俯视图和侧视图示出了本发明的另一种可能的陶瓷透明体40。该坯体形成为单个部分形成,其中在坯体的厚度上有一层化学组成的梯度分布(梯度掺杂浓度)。该坯体可以通过在种类c)和f)的几个步骤中制备具有不同掺杂剂浓度的几种浆料来生产;以及通过以掺杂剂浓度下降(或上升)的顺序沉积不同的浆料来重复步骤g)。用不同浆料重复步骤g)制备的固结体在其厚度上具有掺杂离子的梯度分布,但是在随后的烧结步骤(i)或i’))中,掺杂离子从较高浓度的区域向较低浓度的区域扩散,并且所得的浓度分布基本上是连续的梯度。

[0099]

图5和图6以俯视图和侧视图示出了具有复杂3d结构的本发明的其他可能的陶瓷透明体。这些结构也可以通过在几个步骤g)中适当地制备和打印不同的浆料来生产,如上面参考图4所述。

[0100]

特别地,图5示出了由不同组成的三个同心区域(从最外面的区域到中心区域分别为51、52和53)制成的坯体50,其中外部区域51和中间区域52具有均匀的组成,而中心区域53具有沿其厚度渐变的组成;这种坯体也可以制成具有圆形或多边形横截面的细长杆的形式。该坯体可以通过在种类c)或f)的几个步骤中制备具有不同掺杂剂浓度的几种浆料来生产;以及通过以掺杂剂浓度下降(或上升)的顺序打印不同的浆料来重复步骤g)。用不同的浆料重复步骤g)制备的固结体沿坯体的厚度上具有掺杂离子的阶梯分布,但是在随后的烧结步骤(i)或i’))中,掺杂离子从较高浓度的区域向较低浓度的区域扩散,并且所得的浓度分布基本上是连续的梯度。

[0101]

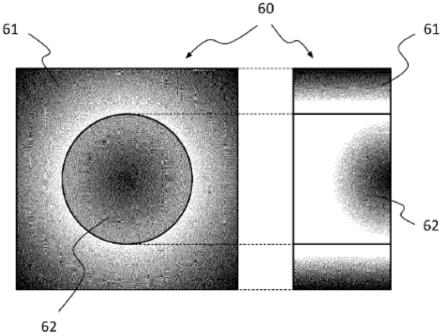

图6展示了本发明的另一种可能的透明体60,其由不同组成的同心区域组成,其中外部区域(61)具有径向梯度的组成分布,而中心区域(62)具有半球形梯度的组成分布;这种结构也可以在具有圆形或多边形横截面的细长杆形式的坯体中获得。

[0102]

通过以下实施例进一步说明本发明。

42.94g,y2o

3 57.06g。使用300g直径范围为0.5至2cm的al2o3研磨介质,将氧化物粉末的混合物与200g乙醇、0.5g作为烧结剂的原硅酸四乙酯(sigma aldrich)和2.0g mfo(blown menhaden z3/defloc z3,werner g.smith公司)在塑料罐中通过球磨混合48小时。然后通过旋转蒸发提取乙醇。然后使用行星式研磨机以300rpm将所得粉末与1,6-己二醇二丙烯酸酯、genomer*5695和苯甲醇混合30分钟。之后,加入樟脑醌和4-(二甲基氨基)苯甲酸乙酯作为光引发剂,并将该浆料球磨24小时,获得可光固化的悬浮液。固体装载量为42vol%。

[0117]

在25℃下进行打印,层厚度为20μm,曝光能量为170mj/cm2。

[0118]

每20μm层的一半用第一混合物打印,另一半用第二混合物打印。每次更换混合物后都要进行清洗操作,以便从打印坯体中完全除去未聚合的浆料。

[0119]

之后,将打印的坯体清洗并在120℃下干燥。

[0120]

打印样品的尺寸为13.5mm

×

13mm,厚度为1.75mm。脱粘在600℃下,在空气中进行。烧结在1750℃温度下,在具有钨加热元件的真空炉中进行,保温时间为16h。将烧结体进行镜面抛光,并在空气中退火,直到真空烧结过程中产生的yb

2

离子被氧化成yb

3

。最后,使用标准光学抛光机,用粒度为30μm到0.25μm的金刚石膏抛光样品。

[0121]

获得了所需的结构。

[0122]

实施例4(对比)

[0123]

相同地重复实施例3的程序,唯一不同的是在打印阶段每次改变混合物后不进行清洗操作。

[0124]

由于浆料的交叉污染,导致坯体两部分的混合组成,所以没有获得期望的结构。

[0125]

实施例5(对比)

[0126]

相同地重复实施例3的程序,唯一不同的是在40℃下进行打印步骤。

[0127]

由于浆料在该温度下的流变性质,不能获得期望的并列结构。

[0128]

实施例6(对比)

[0129]

相同地重复实施例3的程序,唯一不同的是使用2.0g市售分散剂dispers652(evonik industries ag,埃森市,德国)代替2.0g mfo制备陶瓷相前体的两种浆料。

[0130]

没有获得期望的结果,因为浆料的粘度太高而无法打印。

[0131]

实施例7

[0132]

该实施例涉及图2所示的复杂3d结构的制备。

[0133]

如实施例3中所述制备两种浆料。

[0134]

根据图2,在25℃下进行打印,层厚度为20μm,曝光能量为170mj/cm2。每次改变浆料后都要进行清洗操作,以便从打印坯体中完全除去未聚合的浆料。

[0135]

之后,将打印的坯体清洗并在120℃下干燥。

[0136]

打印样品的尺寸为13mm

×

13mm,厚度为2mm。圆形嵌入物的厚度为1mm,直径为6mm。脱粘在600℃温度下,在空气中进行。烧结在1750℃温度下,在具有钨加热元件的真空炉中进行,保温时间为16h。将烧结体进行镜面抛光,并在空气中退火,直到真空烧结过程中产生的yb

2

离子被氧化成yb

3

。最后,使用标准光学抛光机,用粒度为30μm到0.25μm的金刚石膏抛光样品。

[0137]

获得了所需的结构。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。