1.本发明涉及一种全自动划线车用热熔釜,属于公路划线设备技术领域。

背景技术:

2.道路交通标线作为传递道路交通信息的重要载体,起到渠化交通、诱导线形、正确引导车辆通行、确保行车安全等至关重要的作用。

3.热熔釜作为道路交通划线施工主要设备之一,对划线质量和划线速度起到尤为重要的作用。划线时,先利用热熔釜把固态的划线材料加热至熔融状态,搅拌均匀后,将划线材料输送到划线机中进行划线。现有的热熔釜具有以下缺点:划线材料加热慢,不同区域的划线材料温差大,搅拌不均匀,存在块状的划线材料,容易造成出料口堵塞,影响划线质量和效率。另外,人工干预过多,不能自动装填划线材料,不能精确地控制划线材料温度,造成人工和能源的浪费。

技术实现要素:

4.为了解决现有技术中存在的划线材料加热慢的技术问题,本发明提供了一种全自动划线车用热熔釜。

5.为实现上述目的,本发明采用下述技术方案:全自动划线车用热熔釜,包括:液压马达、釜体、驱动轴、搅拌桨、导热油管、螺旋油管、燃烧器和烟道分流孔;所述釜体内部具有一容置空间;所述釜体包括釜壁和分隔装置;所述釜壁包括内壁和外壁,所述内壁和所述外壁之间的空间为烟道;所述分隔装置设置在所述容置空间内、将所述容置空间分为搅拌熔料区和燃烧室,所述燃烧室位于所述搅拌熔料区的下方;所述外壁开设有燃烧室火焰入口、加料口、熔料出口和排烟口,所述燃烧室火焰入口连通所述燃烧室,所述加料口连通所述搅拌熔料区,所述熔料出口连通所述搅拌熔料区,所述排烟口连通烟道;所述驱动轴设置于所述搅拌熔料区,其一端穿出所述釜体与所述液压马达连接;所述搅拌桨设置于所述搅拌熔料区内、与所述驱动轴连接;所述导热油管设置于所述燃烧室内;所述螺旋油管设置于所述烟道内、绕内壁设置,其入口与所述导热油管出口连接,其出口与导热油管入口连接;所述燃烧器通过所述燃烧室火焰入口与所述燃烧室连通;所述烟道分流孔连通所述烟道和所述燃烧室。

6.该全自动划线车用热熔釜,上下分区、内外分层结构,底部为燃烧器加热区、内胆为搅拌熔料区、夹层为螺旋油管和烟道保温区。

7.所述加料口设置于所述釜体的顶部;所述排烟口设置于所述釜体的顶部;所述熔料出口连通所述搅拌熔料区的底部。

8.所述驱动轴竖向设置,其上端穿出釜体顶部。

9.所述螺旋油管盘绕于所述内壁、呈螺旋状。

10.所述搅拌桨呈螺旋条状、绕所述驱动轴设置。

11.上述全自动划线车用热熔釜还包括加料门和气缸;所述加料门设置于所述加料口,所述气缸连接于所述加料门和所述釜体之间、控制所述加料门地开启与关闭。

12.上述全自动划线车用热熔釜还包括搅拌叶片;所述搅拌叶片的内边缘垂直于所述搅拌桨外边缘、所述搅拌叶片所在的平面垂直于所述搅拌桨外边缘切线。

13.上述全自动划线车用热熔釜还包括十字刀具;所述十字刀具设置于所述搅拌桨的上表面、刀尖朝上。

14.上述全自动划线车用热熔釜还包括保温层和中间壁;所述中间壁设置于所述内壁和所述外壁之间,所述内壁和所述中间壁之间的空间为烟道;所述保温层填充于所述中间壁和所述外壁之间。

15.上述全自动划线车用热熔釜还包括温度传感器,所述温度传感器分布于所述搅拌熔料区的上、中、下三个部位。

16.本发明的有益效果是:1、釜体底部为燃烧室,火焰在燃烧室内燃烧对搅拌熔料区的底部直接加热,釜体侧壁为夹层结构,夹层为螺旋油管和烟道,螺旋油管内的导热介质、烟道内的热烟气对搅拌熔料区的底部以上位置加热;利用燃烧器直接加热、导热介质间接加热、高温废气补充加热相结合,能够使划线材料均匀快速升温;具有多重加热的特点,热利用率高,能源消耗低;2、在搅拌桨与驱动轴之间的横梁上设置有十字刀具,刀尖朝上,可顺利刺破划线材料包装袋并且快速打散涂料,省去人工破带的工序,增加上料效率;3、在搅拌桨与切向垂直的方向上安装搅拌叶片,在驱动轴的带动下,在搅拌熔料区形成内外环流、上下循环的流动换热区,提高搅拌效率;4、搅拌熔料区外侧增加保温层,里面填充耐高温、隔热材料,减少能量损失;5、具有温度自动控制功能,根据对划线材料温度的监测,自动控制燃烧器的火焰大小,节约燃料,降低成本;6、本发明公开的热熔釜,具有多重加热、加热效果好、强力搅拌、搅拌均匀、不同区域的划线材料温差小、不存在块状的划线材料、不容易造成出料口堵塞、隔热保温、自动温控等特点。

附图说明

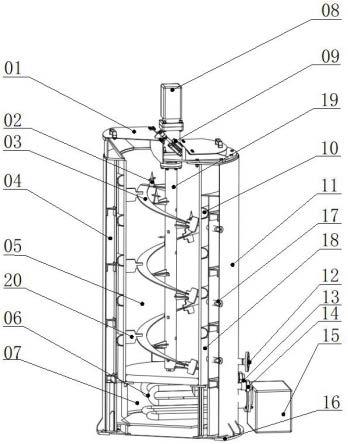

17.图1为本发明实施例提供的一种全自动划线车用热熔釜的三维结构示意图(局部剖视图);图2为本发明实施例提供的一种全自动划线车用热熔釜的三维结构外形示意图;图3为本发明实施例提供的一种全自动划线车用热熔釜的搅拌装置的结构示意图;图4为本发明实施例提供的一种全自动划线车用热熔釜的螺旋油管和螺旋烟道的结构示意图;图5为本发明实施例提供的一种全自动划线车用热熔釜的加料门的结构示意图;

图6为本发明实施例提供的一种全自动划线车用热熔釜的燃烧室的结构示意图;其中,01.自动加料门、02.十字刀具、03.搅拌桨、04.保温层、05.搅拌熔料区、06.导热油管、07.燃烧室、08.液压马达、09.气缸、10.螺旋油管、11.外壁、12.螺旋油管入口、13.导热油管入口、14.导热油管出口、15.燃烧器、16.热熔釜底座、17.温度传感器、18.螺旋烟道、19.驱动轴、20.搅拌叶片、21.排烟管、22.熔料出口、23.螺旋油管出口、24.人工辅助加料门、25.烟道分流盘、26.燃烧室火焰入口。

具体实施方式

18.下面结合附图和实施例对本发明进一步说明。

19.本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

20.一种全自动划线车用热熔釜,包括:液压马达08、釜体、驱动轴19、搅拌桨03、导热油管06、螺旋油管10、燃烧器15和烟道分流孔;釜体内部具有一容置空间;釜体包括釜壁和分隔装置;釜壁包括内壁和外壁11,内壁和外壁11之间的空间为烟道;分隔装置设置在容置空间内、将容置空间分为搅拌熔料区05和燃烧室07,燃烧室07位于搅拌熔料区05的下方;外壁11开设有燃烧室火焰入口26、加料口、熔料出口22和排烟口,燃烧室火焰入口26连通燃烧室07,加料口连通搅拌熔料区05,熔料出口22连通搅拌熔料区05,排烟口连通烟道;驱动轴19设置于搅拌熔料区05,驱动轴19的一端穿出釜体与液压马达08连接;搅拌桨03设置于搅拌熔料区05内,与驱动轴19连接;导热油管06设置于燃烧室07内;螺旋油管10设置于烟道内、绕内壁设置,螺旋油管入口12与导热油管出口14连接,螺旋油管出口23与导热油管入口13连接;燃烧器15通过燃烧室火焰入口26与燃烧室07连通;烟道分流孔连通烟道和燃烧室07。

21.釜体内部具有一容置空间。如图1和2所示,釜体可以采用筒状,例如圆筒状或近似圆筒状,其顶端和底端均为平面结构;筒状釜体的内部空间即为容置空间。釜体底部可以设置一热熔釜底座16。

22.釜壁包括内壁和外壁11,内壁和外壁11之间的空间为烟道。釜壁为中空双层结构;当釜体为图1和2所示的筒状结构时,至少釜体侧壁为中空双层结构,其中空部位为烟道。即,燃烧室07产生的烟气进入釜体侧壁的中空部位。

23.分隔装置设置在容置空间内、将容置空间分为搅拌熔料区05和燃烧室07,燃烧室07位于搅拌熔料区05的下方。如图1所示,分隔装置可以采用板状结构,即,一块分隔板;分隔板的形状与容置空间横截面的形状形同;分隔板水平设置于容置空间内,分隔板的边缘与釜体内壁密封连接;从而将容置空间分为搅拌熔料区05和燃烧室07,搅拌熔料区05和燃烧室07均为独立的空间,二者之间不连通。

24.外壁11开设有燃烧室火焰入口26、加料口、熔料出口22和排烟口,燃烧室火焰入口26连通燃烧室07,加料口连通搅拌熔料区05,熔料出口22连通搅拌熔料区05,排烟口连通烟道。如图1和图2所示,加料口可以设置于釜体的顶部,排烟口可以设置于釜体的顶部;熔料出口22连通搅拌熔料区05的底部。燃烧室火焰入口26连通燃烧室07和燃烧器15。加料口用于向搅拌熔料区05投放划线材料。熔料出口22用于将加热搅拌后的划线材料从釜体中排出;熔料出口22可以设置在搅拌熔料区05的底部。排烟口用于将烟气从烟道排出,排烟口可以直接与大气连通,也可以连通排烟管21,还可以进一步连通烟气处理装置。

25.驱动轴19设置于搅拌熔料区05,驱动轴19的一端穿出釜体与液压马达08连接。液压马达08设置于釜体之外,带动驱动轴19转动。如图1所示,液压马达08设置于釜体顶部,驱动轴19可竖向设置,驱动轴19的上端穿出釜体顶部与液压马达08连接,驱动轴19的底端靠近分隔装置。

26.搅拌桨03设置于搅拌熔料区05内,与驱动轴19连接。如图1和图3所示,搅拌桨03呈螺旋条状、绕驱动轴19设置。搅拌桨03与驱动轴19之间可以通过多个连接横梁连接,连接横梁的一端与驱动轴19连接,连接横梁的另一端与搅拌桨03连接。在搅拌熔料区05的上部和下部分别有支撑轴承,使得搅拌桨03贯穿于整个搅拌熔料区05。

27.导热油管06设置于燃烧室07内。导热油管06内装有导热介质;可以采用导热油作为导热介质。如图6所示,导热油管06可以呈z形,z形导热油管06水平设置或近似水平设置。导热油管入口13、导热油管出口14可以设置在导热油管06的两端。导热油管06的两端可以穿过釜壁、位于釜体外。为了进一步提高保温效果,导热油管06设置有导热油管出口14的一端可以只穿过内壁,使得导热油管出口14位于烟道内。

28.螺旋油管10设置于烟道内、绕内壁设置,螺旋油管入口12与导热油管出口14连接,螺旋油管出口23与导热油管入口13连接。螺旋油管10内装有导热介质;螺旋油管10内的导热介质与导热油管06内的导热介质相同。如图4所示,螺旋油管10盘绕于内壁、呈螺旋状。螺旋油管10底端为螺旋油管入口12,螺旋油管10顶端为螺旋油管出口23。螺旋油管入口12位于烟道内,螺旋油管出口23位于釜体外壁11。螺旋油管出口23与导热油管入口13之间可以通过设置在釜体外侧的连接油管连接。具体的,釜壁可以开设进油口和回油口,螺旋油管10顶端穿过回油口伸出釜体,导热油管入口13端穿过进油口伸出釜体,螺旋油管出口23与导热油管入口13连在釜体外连接。螺旋油管出口23与导热油管入口13之间可以设置有驱动装置,以使导热介质在循环流动。

29.烟道分流孔连通烟道和燃烧室07。燃烧室07的烟气通过烟道分流孔进入烟道。具体的,如图6所示,可以设置烟道分流盘25。烟道分流盘25可以呈环状,烟道分流孔分布于烟道分流盘25。此时,燃烧室07处的釜壁不存在内壁。烟道分流盘25水平设置、封堵在烟道底端,烟道分流盘25的内边缘与釜体内壁外表面密封连接,烟道分流盘25的外边缘与烟道外侧壁(中间壁或外壁11)的内表面密封连接。燃烧室07内的烟气通过烟道分流盘25上的烟道分流孔进入烟道。

30.为了提高烟气对搅拌熔料区05的加热效果,螺旋油管10的内侧面和外侧分别与形成烟道的两侧壁密封连接,螺旋油管10将烟道分隔成螺旋烟道18,螺旋油管10之间的螺旋间隙即为螺旋烟道18;烟气在螺旋烟道18内螺旋上升,增大了烟气在烟道内的运动路径,延长了烟气在烟道内的停留时间,提高了烟气与螺旋油管10内导热介质的热交换率。

31.为了进一步提高螺旋油管10对搅拌熔料区05的加热效果,螺旋油管10的横截面可以为半圆形或者扇形,缺口一侧闭合焊接在搅拌熔料区05的内壁外表面上,螺旋油管10的外表面与搅拌熔料区05的外壁11内表面密封连接;螺旋油管10的螺距大于螺旋油管10直径。加热后的导热介质可沿着螺旋油管10流动而不泄露。

32.燃烧器15通过燃烧室火焰入口26与燃烧室07连通;烟道分流孔连通烟道和燃烧室07。如图1和图2所示,燃烧器15设置于釜体外、位于燃烧室07处。燃烧器15的火焰通过燃烧室火焰入口26喷入燃烧室07,火焰在燃烧室07内对导热油管06和搅拌熔料区05底部的加热,以提供划线涂料升温熔融所需要的热量。

33.如图1所示,加料口可以设置于釜体的顶部。具体的,还可以设置加料门和气缸09;加料门设置于加料口,用于封闭加料口;气缸09连接于加料门和釜体之间、控制加料门地开启与关闭。如图5所示,加料门一边与釜体铰接,加料门与釜体铰接的一边为铰接边;气缸09倾斜设置,气缸09的推杆与加料门的铰接边连接,气缸09的缸体底部与釜体连接。

34.为了方便自动加料和人工加料,加料口可以包括自动加料口和人工辅助加料口;相应地,加料门可以包括自动加料门01和人工辅助加料门24。如图1和5所示,自动加料口和人工辅助加料口相对设置。

35.为了进一步解决搅拌不均匀,存在块状的划线材料,容易造成出料口堵塞,影响划线质量和效率的技术问题,全自动划线车用热熔釜还可以增设搅拌叶片20。如图3所示,搅拌叶片20的内边缘垂直于搅拌桨03外边缘、搅拌叶片20所在的平面垂直于搅拌桨03外边缘切线。即,在搅拌桨03外圈均匀嵌入搅拌叶片20,搅拌桨03的切向与搅拌叶片20的切向垂直,搅拌叶片20旋转半径小于搅拌熔料区05内径。在驱动轴19的带动下,在搅拌熔料区05形成内外环流、上下循环的流动换热区,提高搅拌效率。

36.为了解决人工干预过多的技术问题,实现自动投料;全自动划线车用热熔釜还可以增设十字刀具02。如图3所示,十字刀具02设置于搅拌桨03的上表面、刀尖朝上。刀尖朝上的十字刀具02可顺利刺破划线材料包装袋并且快速打散涂料,省去人工破带的工序,增加上料效率。具体的,十字刀具02可以固定在搅拌桨03与连接横梁的连接处,分布在最上侧搅拌桨03的第一个螺旋圆周内,使得驱动轴19在任何一个角度,都能够刺破来自加料门处划线材料的外包装,并且用于打散划线材料。

37.为了进一步提高保温效果,全自动划线车用热熔釜还可以增设保温层04和中间壁。如图1所示,中间壁设置于内壁和外壁11之间,内壁和中间壁之间的空间为烟道;保温层04填充于中间壁和外壁11之间。即,在烟道之外增加保温层04,外壁11和中间壁之间填充耐高温、隔热材料作为保温层04,减少能量损失。

38.全自动划线车用热熔釜还可以增设温度传感器17。如图4所示,温度传感器17分布于搅拌熔料区05的上、中、下三个部位、设置于内壁外表面。温度传感器17用于监测搅拌熔料区05内划线材料上、中、下部的温度,用于控制燃烧器15火焰大小,进而控制熔料的质量以及节约能源。

39.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可作出的各种修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。