1.本公开文本涉及氮化硼烧结体、复合体及它们的制造方法。

背景技术:

2.在功率器件、晶体管、晶闸管、cpu等构件中,要求对使用时产生的热高效地进行散热。根据这样的要求,以往进行了下述操作:实现印刷布线板(其供电子部件安装)的绝缘层的高导热化;或者,将电子部件或印刷布线板介由具有电绝缘性的热界面材料(thermal interface materials)而安装于散热器。在这样的绝缘层及热界面材料中,使用了由树脂和氮化硼等陶瓷构成的复合体(散热构件)。

3.作为这样的复合体,正在研究使用使树脂含浸于多孔性的陶瓷成型体而得的复合体。由于氮化硼具有润滑性、高导热性、及绝缘性等,因此,正在研究将包含氮化硼的陶瓷用于散热构件。专利文献1中提出了下述技术:使取向度及石墨化指数在规定的范围内,从而导热率优异,并且降低了导热率的各向异性。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2014-162697号公报

技术实现要素:

7.发明所要解决的课题

8.伴随着近年来的电子部件内的电路的高集成化,要求具有比以往更高的散热特性的散热构件、以及可合适地用于该散热构件的复合体。

9.因此,本公开文本提供具有充分高的导热率的氮化硼烧结体及复合体。另外,本公开文本提供能够制造这样的氮化硼烧结体及复合体的制造方法。另外,本公开文本中,通过具备上述复合体,提供具有充分高的导热率的散热构件。

10.用于解决课题的手段

11.在一个方面,本公开文本提供氮化硼烧结体,其为包含氮化硼粒子和气孔的氮化硼烧结体,且压缩弹性模量为1gpa以上。氮化硼粒子为难烧结性,但是对于压缩弹性模量充分高的上述氮化硼烧结体而言,尽管具有气孔,但氮化硼的一次粒子彼此牢固地且在大范围内紧密地结合。因此,能够充分地提高导热率。

12.上述氮化硼烧结体的压缩强度可以为3mpa以上。由此,在作为例如散热构件等各种设备的构件使用时,能够提高可靠性。

13.上述氮化硼烧结体中的气孔率可以为30~65体积%。另外,堆密度可以为900~1500kg/m3。通过使气孔率及堆密度中的至少一者在该范围内,能够充分地提高导热率,并且使树脂组合物充分地含浸。这样的氮化硼烧结体可形成能够以高的水准兼顾优异的导热率和绝缘性的复合体。

14.上述氮化硼烧结体的取向性指数可以为20以下。由此,能够充分地降低导热率的

各向异性。

15.上述氮化硼烧结体为片状,厚度可以小于2mm。由此,能够顺畅地进行树脂组合物向气孔的含浸。

16.在一个方面,本公开文本提供复合体,所述复合体包含:上述任一氮化硼烧结体;和填充于该氮化硼烧结体的气孔的至少一部分中的树脂。该复合体由于包含上述氮化硼烧结体和树脂,因此兼具优异的导热率和优异的绝缘性。

17.在一个方面,本公开文本提供具有上述复合体的散热构件。该散热构件具有上述复合体,因此具有充分高的导热率。

18.在一个方面,本公开文本提供氮化硼烧结体的制造方法,其具有:氮化工序,将碳化硼粉末在氮气氛下进行烧成而得到包含碳氮化硼的烧成物;和烧结工序,进行包含烧成物和烧结助剂的配合物的成型及加热,从而得到包含氮化硼粒子和气孔的氮化硼烧结体,烧结助剂含有硼化合物及钙化合物,相对于烧成物100质量份而言,配合物包含合计1~20质量份的、硼化合物及钙化合物。

19.在上述制造方法中,烧结工序中使用包含碳氮化硼的烧成物。因此,与使用鳞片状的氮化硼粒子的情况相比,能够抑制粒子的取向并且提高烧结性。另外,配合物包含规定的烧结助剂以及包含碳氮化硼的烧成物。由于这样的主要原因,氮化硼的一次粒子的粒生长适度地进行。因此,氮化硼的一次粒子彼此牢固地且在大范围内紧密地结合。由此,能够制造尽管具有气孔也仍具有充分高的导热率的氮化硼烧结体。上述烧结工序中得到的氮化硼烧结体的压缩弹性模量可以为1gpa以上。

20.相对于构成硼化合物的硼100原子%而言,上述制造方法中的配合物可以包含0.5~40原子%的构成钙化合物的钙。通过以这样的比率含有硼及钙,从而能够促进一次粒子的均质的粒生长而进一步提高氮化硼烧结体的导热率。

21.上述烧结工序中得到的氮化硼烧结体为片状,厚度可以小于2mm。若如此在烧结工序中形成片状的氮化硼烧结体,则与将块状的氮化硼烧结体切断而制成片状的情况相比,能够减少材料损失,以高的成品率制造片状的氮化硼烧结体。另外,通过制成小于2mm这样薄的厚度,能够使树脂组合物的含浸顺畅。

22.在一个方面,本公开文本提供复合体的制造方法,其具有使树脂组合物含浸于由上述任一制造方法得到的氮化硼烧结体中的含浸工序,所述复合体具备氮化硼烧结体、和填充于该氮化硼烧结体的气孔的至少一部分中的树脂。由这样的制造方法得到的复合体由于是使用上述氮化硼烧结体而得到的,因此具有充分高的导热率。

23.发明的效果

24.根据本公开文本,能够提供具有充分高的导热率的氮化硼烧结体及复合体。另外,本公开文本中,能够提供可制造这样的氮化硼烧结体及复合体的制造方法。另外,本公开文本中,通过具备上述复合体,能够提供具有充分高的导热率的散热构件。

附图说明

25.[图1]图1为示出氮化硼烧结体的一例的立体图。

[0026]

[图2]图2为示出实施例1的氮化硼烧结体的截面的sem照片。

[0027]

[图3]图3为示出实施例2的氮化硼烧结体的截面的sem照片。

[0028]

[图4]图4为示出比较例1的氮化硼烧结体的截面的sem照片。

[0029]

[图5]图5为示出比较例2的氮化硼烧结体的截面的sem照片。

具体实施方式

[0030]

以下,根据情况,参照附图对本公开文本的实施方式进行说明。但是,以下的实施方式为用于说明本公开文本的示例,其主旨并不在于将本公开文本限定于以下的内容。

[0031]

一个实施方式涉及的氮化硼烧结体含有:氮化硼的一次粒子彼此烧结而构成的氮化硼粒子;和气孔。氮化硼烧结体的压缩弹性模量为1gpa以上,可以为1.5gpa以上。就压缩弹性模量大的氮化硼烧结体而言,氮化硼的一次粒子彼此牢固地且在大范围内紧密地结合。因此,能够充分地提高导热率。压缩弹性模量可以为4gpa以下,也可以为3gpa以下。由此,在将氮化硼烧结体或者使用其而得到的复合体夹持于对置的一对构件之间并按压而接合时,能够适度地变形而提高与构件的密合性。

[0032]

氮化硼烧结体的压缩强度例如可以为3mpa以上,可以为5mpa以上,也可以为10mpa以上。通过具有高的压缩强度,能够抑制作为构件使用时的破损。压缩弹性模量及压缩强度可按照jis k7181、使用压缩试验机(例如,株式会社岛津制作所制,autograph ag-x(300kn))进行测定。测定条件如下所述。

[0033]

压缩速度:1mm/min

[0034]

载荷传感器:100kn

[0035]

试验温度:200℃

[0036]

样品尺寸:纵

×

横

×

高=10mm

×

10mm

×

4mm

[0037]

氮化硼烧结体中包含的气孔的平均细孔径可以小于2μm。通过减小气孔的尺寸,能够充分地增大氮化硼粒子的一次粒子彼此的接触面积。因此,能够进一步提高导热率。从进一步提高导热率的观点考虑,气孔的直径的平均值可以小于1μm,可以小于0.8μm,也可以小于0.6μm。从使树脂组合物向氮化硼烧结体的含浸顺畅的观点考虑,气孔的直径的平均值可以为0.1μm以上,也可以为0.2μm以上。

[0038]

气孔的平均细孔径使用水银孔隙率计,基于将压力从0.0042mpa增加至206.8mpa而进行加压时的细孔径分布而求出。将横轴设为细孔径、纵轴设为累计细孔容积的情况下,累计细孔容积达到总细孔容积的50%时的细孔径为平均细孔径。作为水银孔隙率计,可以使用岛津制作所制的水银孔隙率计。

[0039]

气孔的峰值细孔径可以小于2μm,可以小于1μm,可以小于0.8μm,也可以小于0.6μm。本公开文本中的“峰值细孔径”是在表示log微分细孔容积分布的图表中,差分细孔容积(dv)除以细孔径的对数处理的差分值(differential value)d(logd)而得的值成为最大时的细孔径。

[0040]

氮化硼烧结体的气孔率、即氮化硼烧结体中的气孔的体积比率可以为30~60体积%,也可以为35~55体积%。若气孔率过大,则有氮化硼烧结体的强度下降的倾向。另一方面,若气孔率过小,则有制造复合体时的树脂的含量减少、绝缘性下降的倾向。

[0041]

就气孔率而言,可以根据氮化硼烧结体的体积及质量算出堆密度[b(kg/m3)],根据该堆密度和氮化硼的理论密度[2280(kg/m3)],利用下述式(1)求出。

[0042]

气孔率(体积%)=[1-(b/2280)]

×

100(1)

[0043]

堆密度b可以为900~1500kg/m3,也可以为1000~1400kg/m3。若堆密度b过小,则有氮化硼烧结体的强度下降的倾向。另一方面,若堆密度b过大,则有树脂的含浸量减少、复合体的绝缘性下降的倾向。

[0044]

氮化硼烧结体的导热率可以为40w/(m

·

k)以上,可以为45w/(m

·

k)以上,也可以为57w/(m

·

k)以上。通过使用导热率高的氮化硼烧结体,能够得到散热性能充分优异的散热构件。导热率(h)可利用以下的计算式(2)求出。

[0045]

h=a

×b×cꢀꢀꢀ

(2)

[0046]

式(2)中,h表示导热率(w/(m

·

k)),a表示热扩散系数(m2/sec),b表示堆密度(kg/m3),及c表示比热容(j/(kg

·

k))。热扩散系数a可利用激光闪光法测定。堆密度b可根据氮化硼烧结体的体积及质量来测定。比热容c可以使用差示扫描量热仪来测定。

[0047]

氮化硼烧结体可以为图1所示这样的片状(薄板形状)。氮化硼烧结体10的厚度小,因此能够顺畅地进行树脂组合物的含浸。由此,树脂充分地填充于氮化硼烧结体的气孔中,能够得到绝缘性优异的复合体。氮化硼烧结体10的厚度t可以小于2mm,可以小于1mm,也可以小于0.5mm。从成型体制作的容易性的观点考虑,氮化硼烧结体10的厚度t可以为0.1mm以上,也可以为0.2mm以上。氮化硼烧结体10的主面10a的面积可以为500mm2以上,可以为800mm2以上,也可以为1000mm2以上。

[0048]

氮化硼烧结体的形状不限于图1的形状,例如,可以为圆盘型的片状,也可以为主面10a弯曲的c型的片状。另外,也可以将块状的氮化硼烧结体切断及/或研磨而加工成图1这样的片状。但是,若进行切断等加工,则会发生材料损失。因此,如果使用片状的成型体来制作片状的氮化硼烧结体,则能够降低材料损失。由此,能够提高氮化硼烧结体及复合体的成品率。需要说明的是,块状的氮化硼烧结体例如为多面体时,所有的边具有相应的长度,具有比片状的氮化硼烧结体更大的厚度。即,块状是指能够通过切断而分割成多个片状(薄板状)这样的形状。

[0049]

氮化硼烧结体中的氮化硼晶体的取向性指数可以为20以下,可以为15以下,也可以为10以下。由此,能够充分地降低导热性的各向异性。因此,在如氮化硼烧结体10这样为片状的情况下,能够充分地提高沿着厚度方向的导热率。沿着厚度方向的导热率可以为40w/(m

·

k)以上,可以为45w/(m

·

k)以上,也可以为57w/(m

·

k)以上。氮化硼烧结体的取向性指数可以为2.0以上,可以为3.0以上,也可以为4.0以上。本公开文本中的取向性指数为用于将氮化硼晶体的取向度定量化的指标。取向性指数可以通过由x射线衍射装置测得的氮化硼的(002)面与(100)面的峰强度比[i(002)/i(100)]而算出。

[0050]

一个实施方式涉及的复合体为氮化硼烧结体与树脂的复合体,具有上述氮化硼烧结体、和填充于氮化硼烧结体的气孔的至少一部分中的树脂。作为树脂,例如,可以使用环氧树脂、有机硅树脂、氰酸酯树脂、有机硅橡胶、丙烯酸树脂、酚醛树脂、三聚氰胺树脂、脲醛树脂、不饱和聚酯、氟树脂、聚酰亚胺、聚酰胺酰亚胺、聚醚酰亚胺、聚对苯二甲酸丁二醇酯、聚对苯二甲酸乙二醇酯、聚苯醚、聚苯硫醚、全芳香族聚酯、聚砜、液晶聚合物、聚醚砜、聚碳酸酯、马来酰亚胺树脂、马来酰亚胺改性树脂、abs(丙烯腈-丁二烯-苯乙烯)树脂、aas(丙烯腈-丙烯酸橡胶

·

苯乙烯)树脂、aes(丙烯腈

·

乙烯

·

丙烯

·

二烯橡胶-苯乙烯)树脂、聚乙醇酸树脂、聚邻苯二甲酰胺、聚缩醛等。可以单独包含这些中的一种,也可以组合包含2种以上。

[0051]

复合体用于印刷布线板的绝缘层的情况下,从提高耐热性及向电路的粘接强度的观点考虑,树脂可以包含环氧树脂。复合体用于热界面材料的情况下,从提高耐热性、柔软性及与散热器等的密合性的观点考虑,树脂可以包含有机硅树脂。树脂可以为固化物(c阶段状态),也可以为半固化物(b阶段状态)。树脂是否处于半固化的状态例如可以通过差示扫描量热仪来确认。

[0052]

以复合体的总体积为基准,复合体中的氮化硼粒子的含量可以为40~70体积%,也可以为45~65体积%。以复合体的总体积为基准,复合体中的树脂的含量可以为30~60体积%,也可以为35~55体积%。以这样的比例包含氮化硼粒子及树脂的复合体能够以高水准兼顾高的绝缘性和导热率。

[0053]

以复合体的总质量为基准,复合体中的树脂的含量可以为10~60质量%,可以为20~55质量%,也可以为25~45质量%。以这样的比例包含树脂的复合体能够以高水准兼顾高的绝缘性和导热率。复合体中的树脂的含量可通过下述方式求出:对复合体进行加热,将树脂分解而除去,根据加热前后的质量差算出树脂的质量。

[0054]

复合体除了含有氮化硼烧结体及填充于其气孔中的树脂以外,可以还含有其他成分。作为其他成分,可举出固化剂、无机填料、硅烷偶联剂、消泡剂、表面调节剂、湿润分散剂等。无机填料可以包含选自由氧化铝、氧化硅、氧化锌、氮化硅、氮化铝及氢氧化铝组成的组中的1种或2种以上。由此,能够进一步提高复合体的导热性。

[0055]

本实施方式的复合体由于包含上述氮化硼烧结体和树脂,因此兼具优异的导热率和优异的绝缘性。因此,例如,能够合适地用作散热构件。散热构件可以由上述复合体构成,也可以将其他构件(例如,铝等金属板)与复合体组合而构成。

[0056]

以下对氮化硼烧结体、复合体及散热构件的制造方法的一例进行说明。需要说明的是,以下的制造方法适用上述氮化硼烧结体、复合体及散热构件的说明内容。本例的氮化硼烧结体的制造方法具有:氮化工序,将碳化硼粉末在氮加压气氛下进行烧成而得到包含碳氮化硼的烧成物;和烧结工序,进行包含烧成物和烧结助剂的配合物的成型及加热,从而得到包含氮化硼粒子和气孔的氮化硼烧结体。

[0057]

碳化硼粉末例如可利用以下的步骤制备。在将硼酸与乙炔黑混合后,在非活性气体气氛中,于1800~2400℃加热1~10小时,得到碳化硼块。将该碳化硼块粉碎,进行清洗、杂质除去、及干燥,从而能够制备碳化硼粉末。

[0058]

在氮化工序中,将碳化硼粉末在氮气氛下进行烧成,得到包含碳氮化硼(b4cn4)的烧成物。氮化工序中的烧成温度可以为1800℃以上,也可以为1900℃以上。另外,该烧成温度可以为2400℃以下,也可以为2200℃以下。该烧成温度例如可以为1800~2400℃。

[0059]

氮化工序中的压力可以为0.6mpa以上,也可以为0.7mpa以上。另外,该压力可以为1.0mpa以下,也可以为0.9mpa以下。该压力例如可以为0.6~1.0mpa。若该压力过低,则有碳化硼的氮化难以进行的倾向。另一方面,若该压力过高,则有制造成本上升的倾向。需要说明的是,本公开文本中的压力为绝对压力。

[0060]

氮化工序中的氮气氛的氮气浓度可以为95体积%以上,也可以为99.9体积%以上。氮的分压可以为上述压力范围。就氮化工序中的烧成时间而言,只要在氮化充分进行的范围,则没有特别限定,例如可以为6~30小时,也可以为8~20小时。

[0061]

在烧结工序中,将包含由氮化工序得到的碳氮化硼粒子的烧成物与烧结助剂配

合,得到配合物。烧结助剂包含硼化合物及钙化合物。相对于烧成物100质量份而言,配合物包含合计1~20质量份的、硼化合物及钙化合物。通过设为这样的含量,从而抑制一次粒子的过度粒生长,使粒生长适度地进行而促进烧结,氮化硼的一次粒子彼此牢固地且在大范围内紧密地结合。

[0062]

从使氮化硼的一次粒子充分地结合的观点考虑,相对于烧成物100质量份而言,配合物合计可以包含例如2~20质量份、可以包含3~15质量份、也可以包含4~10质量份的、硼化合物及钙化合物。若硼化合物及钙化合物的总含量变得过量,则有下述倾向:氮化硼的一次粒子的粒生长过度进行,氮化硼烧结体中包含的气孔变大,压缩强度下降。另一方面,若硼化合物及钙化合物的总含量过小,则有下述倾向:氮化硼的一次粒子的粒生长难以进行,氮化硼烧结体的压缩弹性模量变高。

[0063]

相对于构成硼化合物的硼100原子%而言,配合物可以包含0.5~40原子%、也可以包含0.7~30原子%的构成钙化合物的钙。通过以这样的比率含有硼及钙,从而能够促进一次粒子的均质的粒生长而进一步提高氮化硼烧结体的导热率。若硼化合物的含有比率过大,则有细孔径变小的倾向。另一方面,若钙化合物的含有比率过大,在有细孔径变大的倾向。

[0064]

作为硼化合物,可举出硼酸、氧化硼、硼砂等。作为钙化合物,可举出碳酸钙、氧化钙等。烧结助剂可以包含除了硼酸及碳酸钙以外的成分。作为这样的成分,例如,可举出碳酸锂、碳酸钠等碱金属的碳酸盐。另外,为了提高成型性,可以在配合物中配合粘结剂。作为粘结剂,可举出丙烯酸化合物等。

[0065]

在烧成物与烧结助剂的配合时,可以使用通常的粉碎机或破碎机来进行烧成物的粉碎。例如,可以使用球磨机、亨舍尔混合机、振动磨机、喷射磨机等。需要说明的是,本公开文本中,“粉碎”也包括“破碎”。可以在将烧成物粉碎后配合烧结助剂,也可以在将烧成物与烧结助剂配合后,同时地进行粉碎与混合。

[0066]

配合物可以进行粉末压制或模具成型而制成成型体,也可以利用刮刀法制成片状的成型体。成型压力例如可以为70~350mpa。成型体的形状没有特别限定,例如,可以是厚度小于2mm、或为1mm以下的片状。如果使用片状的成型体来制造氮化硼烧结体,则树脂的含浸顺畅地进行。另外,与将块状的氮化硼烧结体及复合体切断而制成片状的情况相比,通过从成型体的阶段制成片状,能够减少由加工导致的材料损失。因此,能够以高的成品率制造片状的氮化硼烧结体及复合体。

[0067]

将以上述方式得到的成型体在例如电气炉中加热而进行烧成。加热温度例如可以为1800℃以上,也可以为1900℃以上。该加热温度例如可以为2200℃以下,也可以为2100℃以下。若加热温度过低,则有粒生长未充分进行的倾向。加热时间可以为0.5小时以上,也可以为1小时以上、3小时以上、5小时以上、或10小时以上。该加热时间可以为40小时以下,也可以为30小时以下、或20小时以下。该加热时间例如可以为0.5~40小时,也可以为1~30小时。若加热时间过短,则有粒生长未充分进行的倾向。另一方面,若加热时间过长,则有工业上不利的倾向。加热气氛可以为例如氮气、氦气、氩气等非活性气体气氛。

[0068]

通过以上的工序,能够得到包含氮化硼粒子的氮化硼烧结体。就该氮化硼烧结体而言,使用碳氮化硼的氮化硼的一次粒子适度地进行粒生长,一次粒子彼此牢固地且在大范围内紧密地结合。因此,能够制成具有充分高的导热率的氮化硼烧结体。

[0069]

复合体的制造方法的一例具有使树脂组合物含浸于氮化硼烧结体的含浸工序。氮化硼烧结体可以由上述方法制造。从提高流动性及操作性的观点考虑,树脂组合物可以含有树脂成分、固化剂及溶剂。另外,除了上述成分以外,还可以含有无机填料、硅烷偶联剂、消泡剂、表面调节剂、湿润分散剂等。

[0070]

作为树脂成分,例如可以使用通过固化或半固化反应而成为上述复合体的说明中举出的树脂的成分。作为溶剂,例如,可举出乙醇、异丙醇等脂肪族醇、2-甲氧基乙醇、1-甲氧基乙醇、2-乙氧基乙醇、1-乙氧基-2-丙醇、2-丁氧基乙醇、2-(2-甲氧基乙氧基)乙醇、2-(2-乙氧基乙氧基)乙醇、2-(2-丁氧基乙氧基)乙醇等醚醇、乙二醇单甲基醚、乙二醇单丁基醚等二醇醚、丙酮、甲基乙基酮、甲基异丁基酮、二异丁基酮等酮、甲苯、二甲苯等烃。可以单独包含这些中的一种,也可以组合包含2种以上。

[0071]

使树脂组合物附着于氮化硼烧结体来进行含浸。例如,可以将氮化硼烧结体浸渍于树脂组合物来进行。也可以在浸渍的状态下以加压或减压条件进行。如此,能够将树脂填充于氮化硼烧结体的气孔中。

[0072]

含浸工序可以使用具备密闭容器的含浸装置来进行。作为一例,可以在含浸装置内以减压条件进行含浸后,提高含浸装置内的压力而使其高于大气压,以加压条件进行含浸。通过如此进行减压条件和加压条件这两者,能够在氮化硼烧结体的气孔中充分地填充树脂。也可以将减压条件和加压条件重复多次来进行。含浸工序可以一边加热一边进行。就含浸于氮化硼烧结体的气孔中的树脂组合物而言,在进行固化或半固化后、或者在溶剂挥发后,成为树脂(固化物或半固化物)。如此,得到具有氮化硼烧结体和填充于其气孔中的树脂的复合体。无需在所有气孔中填充树脂,可以是一部分气孔中不填充树脂。氮化硼烧结体及复合体可以包含闭气孔和开气孔这两者。

[0073]

可以在含浸工序之后具有使填充于气孔内的树脂固化的固化工序。在固化工序中,例如,将填充有树脂的复合体从含浸装置中取出,根据树脂(或者根据需要而添加的固化剂)的种类,通过加热、及/或光照射使树脂固化或半固化。

[0074]

就以上述方式得到的复合体而言,氮化硼烧结体中的氮化硼的一次粒子适度地进行粒生长,一次粒子彼此牢固地且在大范围内紧密地结合。因此具有充分高的导热率。另外,由于氮化硼烧结体的气孔中填充有树脂,因此绝缘性也优异。复合体可以直接用作散热构件,也可以加工成规定形状而作为散热构件。

[0075]

以上对几个实施方式进行了说明,但本公开文本不受上述实施方式任何限定。例如,在烧结工序中,可以通过同时地进行成型和烧结的热压制而得到氮化硼烧结体。

[0076]

实施例

[0077]

参照实施例及比较例来更详细地说明本公开文本的内容,但本公开文本不限于下述的实施例。

[0078]

[氮化硼烧结体]

[0079]

(实施例1)

[0080]

<氮化硼烧结体的制作>

[0081]

使用亨舍尔混合机,将新日本电工株式会社制的原硼酸100质量份与denka株式会社制的乙炔黑(商品名:hs100)35质量份混合。将得到的混合物填充于石墨制的坩埚中,利用电弧炉,在氩气气氛中,于2200℃加热5小时,得到块状的碳化硼(b4c)。用颚式破碎机对

得到的块状物进行粗粉碎,得到粗粉。利用具有碳化硅制的球的球磨机,将该粗粉进一步粉碎而得到粉碎粉。得到的碳化硼粉末的碳量为19.9质量%。利用碳/硫同时分析仪测定碳量。

[0082]

将制备的碳化硼粉末填充于氮化硼制的坩埚中。然后,使用电阻加热炉,在氮气气氛下,在2000℃、0.85mpa的条件下对上述坩埚加热10小时。如此,得到包含碳氮化硼(b4cn4)的烧成物。

[0083]

将粉末状的硼酸与碳酸钙配合,制备烧结助剂。在制备时,相对于100质量份的硼酸,配合2.0质量份的碳酸钙。就此时的硼与钙的原子比率而言,相对于硼100原子%,钙为0.7原子%。相对于烧成物100质量份,配合6质量份的烧结助剂,使用亨舍尔混合机进行混合,得到粉末状的配合物。

[0084]

使用粉末压制机,将配合物以150mpa加压30秒,得到片状(纵

×

横

×

厚=49mm

×

25mm

×

5mm)的成型体。将成型体放入氮化硼制容器中,并导入间歇式高频炉中。在间歇式高频炉中,在常压、氮流量为5l/分钟、2050℃的条件下,加热10小时。然后,从氮化硼容器中取出氮化硼烧结体。如此,得到片状(平板形状)的氮化硼烧结体。氮化硼烧结体的厚度为5mm。

[0085]

<压缩弹性模量及压缩强度的测定>

[0086]

对氮化硼烧结体进行加工,得到棱柱形状的测定用试样(纵

×

横

×

高=10mm

×

10mm

×

4mm)。按照jis k7181,使用压缩试验机(株式会社岛津制作所制,autograph ag-x(300kn)),对200℃时的压缩弹性模量及压缩强度进行测定。测定条件如下所述。结果如表1所示。

[0087]

压缩速度:1mm/min

[0088]

载荷传感器:100kn

[0089]

试验温度:200℃

[0090]

<导热率的测定>

[0091]

利用以下的计算式(3)求出氮化硼烧结体的厚度方向的导热率(h)。

[0092]

h=a

×b×cꢀꢀꢀ

(3)

[0093]

式(3)中,h表示导热率(w/(m

·

k)),a表示热扩散系数(m2/sec),b表示堆密度(kg/m3),及c表示比热容(j/(kg

·

k))。就热扩散系数a而言,使用将氮化硼烧结体加工成纵

×

横

×

厚=10mm

×

10mm

×

0.40mm的尺寸的试样,利用激光闪光法进行测定。测定装置使用氙闪光分析器(netzsch公司制,商品名:lfa447nanoflash)。

[0094]

堆密度b根据氮化硼烧结体的体积及质量算出。比热容c使用差示扫描量热仪(株式会社rigaku制,装置名:thermoplusevo dsc8230)而测定。将结果示于表1。

[0095]

<气孔率的测定>

[0096]

对得到的氮化硼烧结体的体积及质量进行测定,根据该体积及质量算出堆密度b(kg/m3)。根据该堆密度b和氮化硼的理论密度(2280kg/m3),利用以下的计算式(4)求出气孔率。结果如表1所示。

[0097]

气孔率(体积%)=[1-(b/2280)]

×

100(4)

[0098]

<取向性指数的测定>

[0099]

使用x射线衍射装置(株式会社rigaku制,商品名:ultima-iv),求出氮化硼烧结体的取向性指数[i(002)/i(100)]。对设置于x射线衍射装置的试样支架上的测定试样(氮化

硼烧结体)照射x射线,进行基线校正。然后,算出氮化硼的(002)面与(100)面的峰强度比。将其作为取向性指数[i(002)/i(100)]。结果如表1所示。

[0100]

<基于电子显微镜的截面观察>

[0101]

使用cp研磨机将氮化硼烧结体沿着厚度方向切断,得到截面。利用扫描电子显微镜(sem)观察该截面。图2为示出实施例1的氮化硼烧结体的截面的sem照片(1000倍)。

[0102]

(实施例2)

[0103]

利用与实施例1相同的步骤,制备烧成物。另外,将粉末状的硼酸与碳酸钙配合,制备烧结助剂。在制备时,改变硼酸与碳酸钙的配合比率,使硼与钙的原子比率为:相对于硼100原子%,钙为0.6原子%。相对于烧成物100质量份,配合16质量份的该烧结助剂,使用亨舍尔混合机进行混合,得到粉末状的配合物。除了使用该配合物以外,与实施例1同样地操作,制造片状的氮化硼烧结体(厚度:5mm)。

[0104]

与实施例1同样地操作,进行各测定及基于电子显微镜的截面观察。测定结果如表1所示。图3为示出实施例2的氮化硼烧结体的截面的sem照片(1000倍)。

[0105]

(比较例1)

[0106]

利用与实施例1相同的步骤,制备烧成物。另外,将粉末状的硼酸与碳酸钙配合,制备烧结助剂。在制备时,改变硼酸与碳酸钙的配合比率,使硼与钙的原子比率为:相对于硼100原子%,钙为13.2原子%。相对于烧成物100质量份,配合25质量份的该烧结助剂,使用亨舍尔混合机进行混合,得到粉末状的配合物。除了使用该配合物以外,与实施例1同样地操作,制造片状的氮化硼烧结体(厚度:5mm)。

[0107]

与实施例1同样地操作,进行各测定及基于电子显微镜的截面观察。测定结果如表1所示。图4为示出比较例1的氮化硼烧结体的截面的sem照片(2000倍)。

[0108]

(比较例2)

[0109]

使用亨舍尔混合机,将氧含量为2.0%、平均粒径为3.4μm的非晶氮化硼粉末9质量份、氧含量为0.3%、平均粒径为12.5μm的六方晶氮化硼粉末13质量份、碳酸钙(白石工业株式会社制,商品名:pc-700)0.1质量份、硼酸0.2质量份混合。然后,添加水76.0质量份,利用球磨机粉碎5小时,得到水浆料。进一步地,将聚乙烯醇(日本合成化学工业株式会社制,商品名:gohsenol)以成为0.5质量%的方式添加于水浆料中,于50℃加热搅拌至溶解,然后利用喷雾干燥机于230℃的干燥温度进行球状化处理。作为喷雾干燥机的球状化装置,使用旋转式雾化器。

[0110]

将通过球状化处理而得到的造粒物填充于氮化硼制容器中,利用冷等静压法(cip)以20mpa进行加压而进行成型。接下来,在间歇式高频炉中,在常压、氮流量为5l/分钟、2050℃的条件下加热10小时。然后,将片状的氮化硼烧结体从氮化硼容器中取出。氮化硼烧结体的厚度为5mm。

[0111]

与实施例1同样地操作,进行各测定及基于电子显微镜的截面观察。测定结果如表1所示。图5为示出比较例2的氮化硼烧结体的截面的sem照片(500倍)。

[0112]

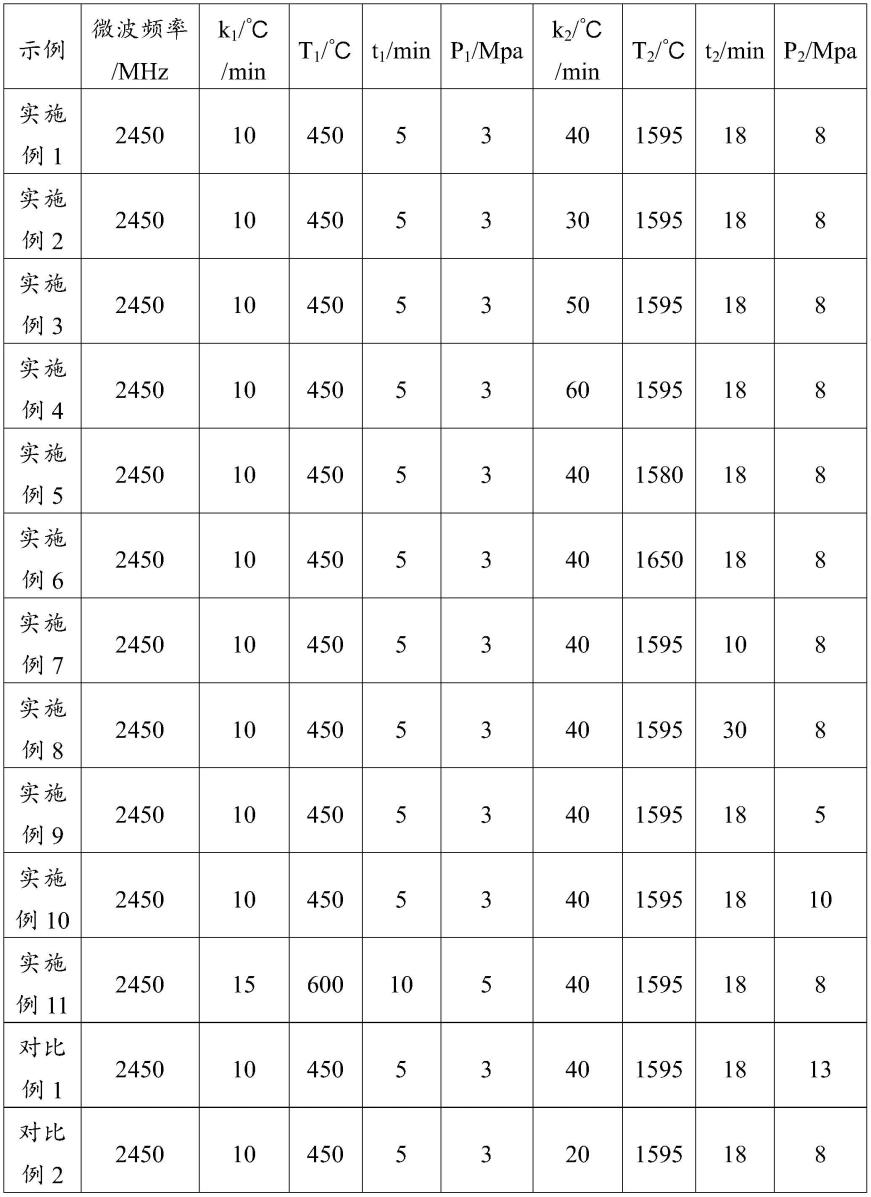

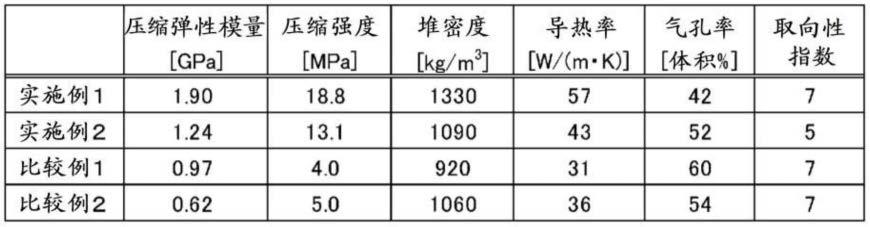

[表1]

[0113][0114]

[复合体]

[0115]

<复合体的制作>

[0116]

在大气压下,使用棒涂机,将包含环氧树脂(三菱化学株式会社制,商品名:epikote 807)和固化剂(日本合成化学工业株式会社制,商品名:acmex h-84b)的树脂组合物分别涂布于实施例1、2的氮化硼烧结体上,使树脂组合物含浸于氮化硼烧结体。含浸后,在大气压下,于温度120℃加热120分钟而使树脂固化,得到复合体。这些复合体具有与氮化硼烧结体同等的厚度及导热率。因此,作为电子部件的散热构件是有用的。

[0117]

各复合体中的树脂的含量如表2所示。该树脂的含量(质量%)为相对于复合体整体而言的树脂的质量比率。树脂的含量通过下述方式算出:根据氮化硼烧结体与复合体的质量差算出树脂的质量,将该树脂的质量除以复合体的质量。

[0118]

[表2]

[0119][0120]

产业上的可利用性

[0121]

根据本公开文本,提供薄型、适合作为电子部件等的构件的氮化硼烧结体及复合体、以及它们的制造方法。另外,提供适合作为电子部件等的构件的散热构件。

[0122]

附图标记说明

[0123]

10

…

氮化硼烧结体。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。