1.本发明涉及氧化铝陶瓷技术领域,尤其是一种氧化铝陶瓷及其制备方法与应用。

背景技术:

2.氧化铝陶瓷具有高频下介质损耗小,比体积电阻大,绝缘电阻、机械强度高,硬度大,热膨胀系数小,耐磨,抗腐蚀,耐热冲击等优良性质。同时,氧化铝来源广泛,价格低廉,因此在机械、化工、石油炼制、压力传感、光学、真空电子、生物医学等领域均有重要应用。

3.99氧化铝陶瓷指的是氧化铝的含量为99%。99氧化铝较高的纯度导致其至少要在1750℃长时间烧结才能实现陶瓷的致密化。然而在高温下长时间烧结会使得陶瓷的晶粒粗化,晶间产生缺陷,气孔率难以控制,并最终导致陶瓷的综合性能较差,同时能量消耗较大。因此,为了降低99氧化铝陶瓷的烧结温度,普遍采用的方式是引入ca-mg-si烧结助剂体系,然而烧结后的陶瓷材料中会存在镁铝尖晶石及钙长石等杂质相。由于氧化铝与杂质相热膨胀系数之间的差异会导致材料在受热时产生裂纹,从而对其强度产生不利影响。

4.氧化铝是一种电绝缘材料,其电阻率随纯度的增加而增加。因此,为了获得高绝缘性的氧化铝陶瓷需要采用高纯的氧化铝粉,同时要防止和避免氧化铝陶瓷制备过程中引入杂质。干压成型具有工艺简单、产物纯度高的优点。但是加压成型时仅能单侧或上下两侧受压,使得整个坯体不能受到均匀的压力,从而导致氧化铝素坯密度较低、无法保证高致密度。因此,针对现有技术中的问题,开发能通过干压成型制备高纯、高致密度的99氧化铝陶瓷的烧结工艺是相当重要的。

技术实现要素:

5.基于此,本发明的目的在于克服上述现有技术的不足之处而提供一种氧化铝陶瓷及其制备方法与应用。本发明提供了一种氧化铝陶瓷的制备方法,利用微波热等静压烧结炉制备氧化铝陶瓷。本发明利用微波具有的特殊波段与材料的基本细微结构耦合而产生热量,材料在电磁场中的介质损耗使其材料整体加热至烧结温度,在烧结过程中通过惰性气体提供一定的外加压力促使陶瓷粉体颗粒移动,填充孔隙,从而实现陶瓷材料的致密化。本发明是通过微波等静压烧结解决了ca-mg-si烧结助剂体系的氧化铝,在较高温度下长时间保温导致的强度较低的技术问题。

6.为实现上述目的,本发明所采取的技术方案为:一种氧化铝陶瓷的制备方法,包括如下步骤:

7.(1)制备得到氧化铝陶瓷素坯;

8.(2)将步骤(1)中得到的氧化铝陶瓷素坯转移到微波热等静压烧结炉中进行烧结,冷却后得到所述氧化铝陶瓷;其中,微波热等静压烧结炉的烧结频率为2450

±

50mhz。

9.本发明提供了一种氧化铝陶瓷的制备方法,利用微波具有的特殊波段与材料的基本细微结构耦合而产生热量,材料在电磁场中的介质损耗使其材料整体加热至烧结温度,在烧结过程中通过惰性气体提供一定的外加压力促使陶瓷粉体颗粒移动,填充孔隙,从而

实现陶瓷材料的致密化。氧化铝陶瓷素坯在微波场中可内外均匀地整体吸收微波能来达到烧结的目的,材料整体吸收微波能使得烧结试样内部不存在温度梯度,得到均匀加热而不会在试样内部形成热应力或引起试样开裂。

10.优选地,所述步骤(2)中,微波热等静压烧结炉的烧结过程,包括如下步骤:

11.s1、烧结时的升温速率k1为10-15℃/min,升温至t

1 400-600℃,保温t

1 5-10min;

12.s2、烧结时的升温速率k2为30-60℃/min,升温至t

2 1580-1650℃,保温t

1 10-30min。

13.优选地,所述s1中,烧结时的压力p1为0.1-5mpa;所述s2中,烧结时的压力p2为5-10mpa;所述微波热等静压烧结炉,热等静压气氛为惰性气体。

14.氧化铝材料在温度高于临界温度后,损耗因子迅速增大,导致升温极快,从而降低了烧结温度,加快了烧结速率,缩短了烧结时间。通过在烧结过程中施加热等静压促使陶瓷粉体进一步致密化,烧结温度低于常压烧结温度1750℃,且晶粒生长速度较慢,烧结后得到的陶瓷材料气孔率相对较低、晶粒尺寸小。烧结温度较低,晶粒生长在一定程度上被抑制,所得烧结体致密化程度提高,材料具有了较高的力学性能。

15.优选地,所述s2中,烧结时的升温速率k2为40-50℃/min。

16.发明人经过大量实验探究后发现,烧结时的升温速率k2为40-50℃/min时,制备得到的氧化铝陶瓷的气孔率更低,力学性能更高。当k2的升温速率过快时,在氧化铝内部反应并未完全发生,烧结过程已经结束,因而氧化铝材料的内部便会具有气孔;而k2升温速率过慢时,坯体经历的烧结时间延长,颗粒间从而具有更充足的能量将反应充分进行,制备的材料非常致密,气孔率低,但升温速率过慢所消耗的能量会较多。

17.优选地,所述步骤(1)中,制备得到氧化铝陶瓷素坯,包括如下步骤:

18.(a)将聚乙烯醇溶液和氧化铝粉混合均匀,得到混合浆料;

19.(b)将步骤(a)中得到的混合浆料球磨、造粒、压制成型、烘干后得到所述氧化铝陶瓷素坯。

20.优选地,所述步骤(a)中,聚乙烯醇溶液和氧化铝粉的质量比为聚乙烯醇溶液:氧化铝粉=1:(3-5);所述聚乙烯醇溶液由聚乙烯醇和去离子水配制而成,聚乙烯醇和去离子水的质量比为聚乙烯醇:去离子水=95:5。

21.优选地,所述步骤(b)中,球磨的时间为1-4h,球磨的转速为200-400r/min,球磨内外衬材料为聚乙烯,磨球材质为氧化铝。

22.优选地,所述步骤(b)中,造粒通过喷雾造粒法,造粒得到的粒子粒径大小d50为200-300μm,压制成型的压力为90-200mpa,烘干的温度为85-110℃,烘干的时间为8-12h。

23.此外,本发明提供了所述的氧化铝陶瓷的制备方法制备得到的氧化铝陶瓷。

24.进一步地,本发明提供了所述的氧化铝陶瓷在基板、陶瓷轴承及陶瓷密封件等中的应用。

25.相对于现有技术,本发明的有益效果为:(1)本发明提供了一种氧化铝陶瓷的制备方法,利用微波具有的特殊波段与材料的基本细微结构耦合而产生热量,材料在电磁场中的介质损耗使其材料整体加热至烧结温度,在烧结过程中通过惰性气体提供一定的外加压力促使陶瓷粉体颗粒移动,填充孔隙,从而实现陶瓷材料的致密化。(2)氧化铝烧结试样在微波场中可内外均匀地整体吸收微波能来达到烧结的目的,材料整体吸收微波能使得烧结

试样内部不存在温度梯度,得到均匀加热而不会在试样内部形成热应力或引起试样开裂。(3)氧化铝材料在温度高于临界温度后,损耗因子迅速增大,导致升温极快,从而降低了烧结温度,加快了烧结速率,缩短了烧结时间。(4)通过在烧结过程中施加热等静压促使陶瓷粉体进一步致密化,烧结温度低于常压烧结温度1750℃,且晶粒生长速度较慢,烧结后得到的陶瓷材料气孔率相对较低、晶粒尺寸小。(5)烧结温度较低,晶粒生长在一定程度上被抑制,所得烧结体致密化程度提高,材料具有了较高的力学性能。

具体实施方式

26.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。实施例中,所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

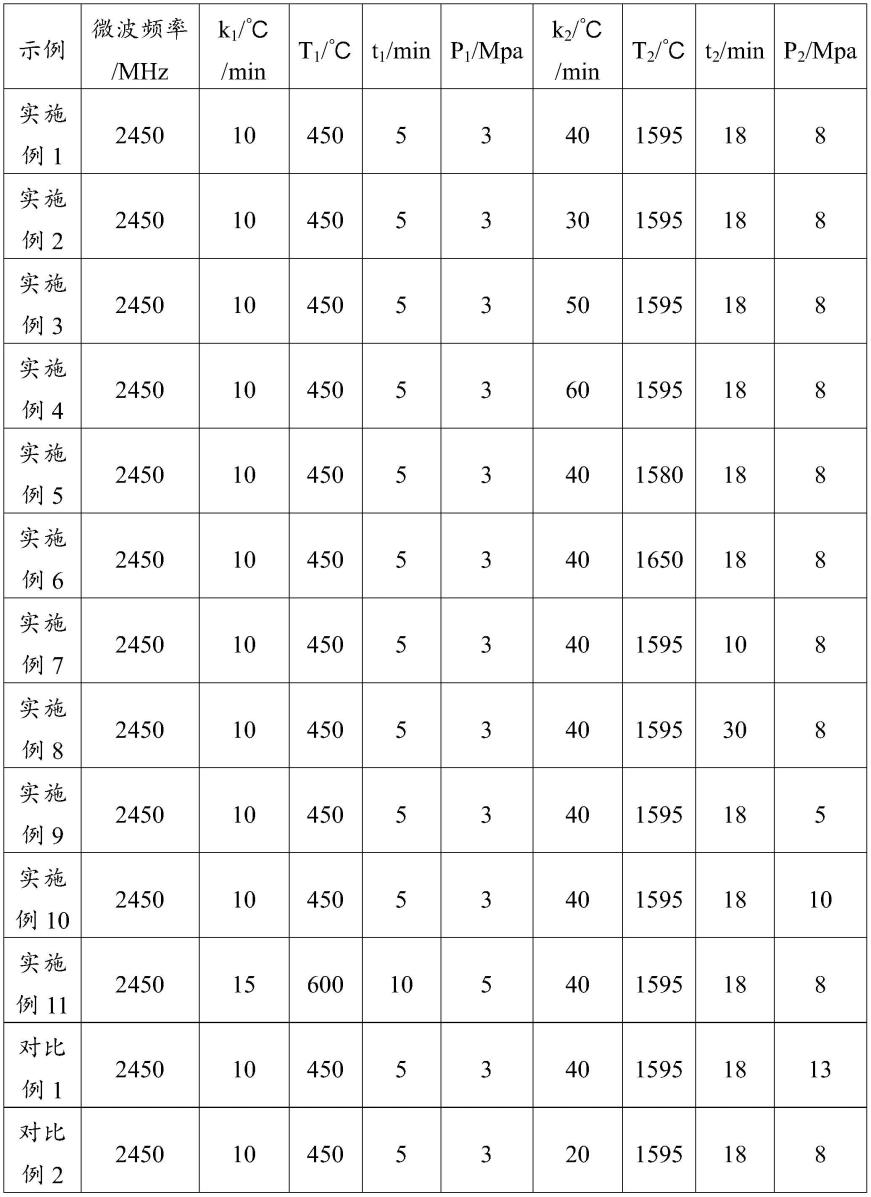

27.实施例1-11及对比例1-10

28.本发明实施例1-11及对比例1-10一种氧化铝陶瓷的制备方法,实施例及对比例中氧化铝陶瓷的制备过程的具体参数如表1所示:一种氧化铝陶瓷的制备方法,包括如下步骤:

29.(1)制备得到氧化铝陶瓷素坯;将聚乙烯醇溶液和氧化铝粉混合均匀,得到混合浆料;将混合浆料球磨、造粒、压制成型、烘干后得到所述氧化铝陶瓷素坯;球磨的时间为2h,球磨的转速为300r/min,球磨内外衬材料为聚乙烯,磨球材质为氧化铝;造粒通过喷雾造粒法,造粒得到的粒子粒径大小d50为200μm,压制成型的压力为150mpa,烘干的温度为100℃,烘干的时间为10h;

30.(2)将步骤(1)中得到的氧化铝陶瓷素坯转移到微波热等静压烧结炉中进行烧结,冷却后得到所述氧化铝陶瓷;其中,微波热等静压烧结炉的烧结频率为2450

±

50mhz,微波热等静压烧结炉的烧结过程,包括如下步骤:

31.s1、烧结时的升温速率k1为10-15℃/min,升温至t

1 400-600℃,保温t

1 5-10min,烧结时的压力p1为0.1-5mpa;

32.s2、烧结时的升温速率k2为30-60℃/min,升温至t

2 1580-1650℃,保温t

1 10-30min,烧结时的压力p2为5-10mpa。

33.对比例8为在微波烧结炉中进行常压烧结,不采用等静压;对比例9是用微波频率为915mhz的微波频率在微波热等静压烧结炉中进行烧结,对比例10采用等静压,在常规烧结炉中烧结,不采用微波加热的方式。

34.表1

35.[0036][0037]

性能测试

[0038]

测试标准:

[0039]

(1)密度及气孔率的测试方法按照gb/t 25995-2010执行。

[0040]

(2)抗折强度采用三点弯曲测试方法,其具体方式为:在常温下,将24*40mm尺寸的样品在30mm跨距的载荷装置上以1mm/min的恒定加载速率对试样施加压力,直至试样断裂。

[0041]

(3)晶粒大小:使用sem拍摄样品微观形貌,并使用nano measurer软件测量晶粒大小。

[0042]

测试结果:性能测试结果如表2所示。

[0043]

表2

[0044]

[0045][0046]

由实施例1和对比例9对比可知,由于微波频率与波长成反比关系,频率越高,波长越短。对比例9中采用微波频率为915mhz的微波频率,915mhz的微波频率较2450mhz频率低,其波长相对较长,使微波场的场强相对不均匀,样品某些区域存在温度差,进而产生热应力。热应力的存在使样品产生微裂纹,进而显著降低强度。

[0047]

由实施例1、实施例5-6、对比例4-5对比可知,当微波温度高于1650℃时,坯体内部在不断地致密,气孔率下降,但是同时晶粒也在同步增大,因此晶粒的异常长大使得材料的强度显著降低;当微波温度低于1580℃时,坯体未达到致密化,气孔较多,同时晶粒生长不完全,氧化铝材料的强度也会显著降低。

[0048]

由实施例1-4、对比例1-2对比可知,k2的升温速率过快,在氧化铝内部反应并未完全发生,烧结过程已经结束,因而氧化铝材料的内部便会具有气孔;而k2升温速率过慢,坯体经历的烧结时间延长,颗粒间从而具有更充足的能量将反应充分进行,制备的材料非常致密,气孔率低,但升温速率过慢所消耗的能量会较多。

[0049]

由实施例1、实施例7-8、对比例6-7对比可知,s2高温阶段保温时间t2决定坯体完全致密化程度。保温时间过短,材料的内外温度不同,从而造成晶粒为完全致密,体内残留气孔;保温时间过长,气孔率会下降,但会造成晶粒生长过大,致使强度降低。

[0050]

本发明在600-1650℃的升温及保温主要控制的是氧化铝陶瓷的烧结,而保温温度及保温时间通过影响氧化铝陶瓷的晶粒尺寸及气孔率进而对其机械性能产生影响,在适宜的升温速率、保温温度及保温时间下,氧化铝陶瓷的强度在419.39-450.1mpa范围内变化。

[0051]

由实施例1和对比例8对比可知,当在微波烧结炉中进行常压烧结,不采用等静压时,在1595℃下提供的能量不足以使氧化铝陶瓷发生烧结,因而基本无晶粒,且气孔率较高,强度较低;由实施例1和对比例10对比可知,采用等静压,不采用微波加热的方式进行烧结时,在粘结剂分解完成后固体颗粒间的接触面积减少,致使烧结完成后气孔率较高,进而对强度产生不利影响。

[0052]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。