一种从谷物中富集

β-葡聚糖的方法

技术领域

1.本发明涉及谷物加工技术领域,尤其是涉及一种从谷物中富集β-葡聚糖的方法。

背景技术:

2.燕麦含有脂肪、蛋白质、矿物质和膳食纤维等多种营养成分,其中膳食纤维包括可溶性膳食纤维和不溶性膳食纤维,可溶性膳食纤维的主要成分为β-葡聚糖,其具有提高免疫力、降低血糖和总胆固醇、预防高血脂、改善肠道、抗病毒、抗癌、美容等功效。β-葡聚糖主要存在于燕麦胚乳和糊粉层细胞壁中,目前主要采用化学湿法进行提取,包括酸碱结合法、酶法、物理辅助-碱-酶法等,然而上述提取工艺涉及酸碱等化学试剂以及酶试剂,不仅能耗和成本较高,此外还易对β-葡聚糖功能性成分造成破环。

3.针对上述问题,目前也有采用纯物理方法对燕麦β-葡聚糖进行提取的相关研究。例如,cn108208587a公开了一种富集β-葡聚糖的谷物粉的加工方法,包括如下步骤:步骤一:将所选谷物经除杂、清理、去石、脱壳等工序进行预处理准备;步骤二:将处理好的所选谷物采用高速万能粉碎机打磨40-60s,制得谷物粉;步骤三:将谷物粉依次经过60目、80目、100目筛子,且振动4-8min后,制备出四种不同颗粒大小的谷物粉,并分别收取保存。上述纯物理提取方法虽然能够在一定程度上解决化学湿法提取所存在的缺陷,然而存在提取率低、无法去除原料带来的苦涩味、β-葡聚糖分子量分布广、表观黏度高等问题,产品的质量和品质有待提高。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供一种从谷物中富集β-葡聚糖的方法,该方法β-葡聚糖提取率高,不会破坏β-葡聚糖结构,β-葡聚糖分子量分布在15.0-19.0kda,表观黏度低,持水性能好,不具有原料的苦涩味,产品的质量和品质显著提升。

6.本发明提供一种从谷物中富集β-葡聚糖的方法,包括如下步骤:

7.s1:对富含β-葡聚糖的谷物进行粉碎、脱脂,制得脱脂谷物粉;

8.s2:对脱脂谷物粉进行湿热处理、干燥,制得谷物粉;

9.s3:采用气流磨对谷物粉进行气流磨粉碎,对气流磨粉碎后的谷物粉进行空气分级,收集粒径在30μm以上的组份,得到β-葡聚糖富集粉。

10.本发明对富含β-葡聚糖的谷物不作严格限制,例如可以选自燕麦、青稞和大麦中的至少一种籽粒的全部或部分,特别是燕麦麸皮,其β-葡聚糖的含量通常为3.0-5.9g/100g,相对分子量范围通常在5.3-257.2kda。

11.本发明的方法先对粉碎后的谷物进行脱脂,对脱脂方法不作严格限制,可以采用本领域常规的脱脂方法。具体地,脱脂可以为超临界co2脱脂或有机溶剂脱脂;其中,超临界co2脱脂时co2浓度为0.5-2g/ml,co2流速为1.5-3ml/min,脱脂温度为30-45℃,脱脂压力为10-30mpa,脱脂时间为10-30min;有机溶剂脱脂时采用的有机溶剂为石油醚和正己烷中的

至少一种,脱脂温度为35-80℃,脱脂时间为1-6h。研究表明:先对谷物进行脱脂,有利于提高β-葡聚糖的提取率以及整个提取工艺的效率。

12.在本发明中,湿热处理是在湿润及加热条件下进行处理,对其方式不作严格限制。具体地,湿热处理可以为过热蒸汽处理或蒸煮处理;其中,过热蒸汽处理时的温度为120-150℃,时间为10-60s;蒸煮处理时的温度为100-140℃,压力为0.1-0.2mpa,时间为1-2h。研究表明:上述湿热处理、特别是过热蒸汽处理能使β-葡聚糖分子量降低并形成小分子,同时有利于去除原料的苦涩味,进而提高产品的质量和品质。

13.在本发明中,干燥用于使谷物粉的水分含量控制在10-15%,对干燥条件不作严格限制,干燥温度例如可以为100-150℃,干燥时间满足使谷物粉的水分含量降至10-15%即可。

14.在本发明中,气流磨粉碎包括:气流磨粉碎包括:将谷物粉以20-50rpm的转速送入气流冲击磨进行粉碎,控制空气速度为90-130m/s,温度为10-50℃,气流磨粉碎后的谷物粉的粒度为10-35μm。气流磨粉碎是利用空气携带物料高速(》100m/s)撞击坚硬腔体从而使物料破碎成极细的小颗粒,与传统通过粉碎轮击打物料不同,气流磨粉碎过程产热少,对于原料成分的天然特性破坏小,同时气流磨粉碎能产生颗粒度更小的物料,达到更好的分离效果。

15.在本发明中,空气分级包括:将气流磨粉碎后的谷物粉以5-40rpm的转速送入空气分级机中,控制分级轮转速为10000-18000rpm,空气流速为25-60m3/min。上述空气分级以30μm为分割点,可以将燕麦麸皮粉中的β-葡聚糖更好地分离释放,其利用不同组分的大小和密度不同进行分离,可以保证目标成分与非目标成分的良好分离。

16.上述制备的β-葡聚糖富集粉中β-葡聚糖的含量为32.5-37.8g/100g,β-葡聚糖的提取率高;特别是,上述制备的β-葡聚糖富集粉中β-葡聚糖的分子量为15.0-19.0kda,优选为15.0-17.0kda,进一步优选为15.0-16.0kda,该分子量范围的β-葡聚糖表观黏度低,对食品流变学特性影响小,便于进行加工利用,此外还具有良好的降血尿酸功效。

17.本发明的实施,至少具有以下优势:

18.1、本发明采用纯物理法对谷物中β-葡聚糖进行富集,克服了化学提取法能耗和成本高、易对β-葡聚糖功能性成分造成破环等缺陷;

19.2、本发明先对谷物进行脱脂,有利于提高β-葡聚糖的提取率以及整个提取工艺的效率;

20.3、本发明通过特定的湿热处理使β-葡聚糖分子量降低并形成小分子,既有利于降低产品的表观黏度,同时有利于去除原料的苦涩味;

21.4、本发明采用气流磨粉碎和空气分级组合方式进行提取,明显提高了β-葡聚糖的提取率,β-葡聚糖的分子量分布控制在15.0-19.0kda,特别是15.0-16.0kda,便于进行加工利用;

22.5、本发明制备的β-葡聚糖富集粉中的β-葡聚糖含量高,产品表观黏度低,具有良好的持水性能,对食品流变学特性影响小,并且不含原料的苦涩味,产品的质量和品质显著提升。

附图说明

23.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

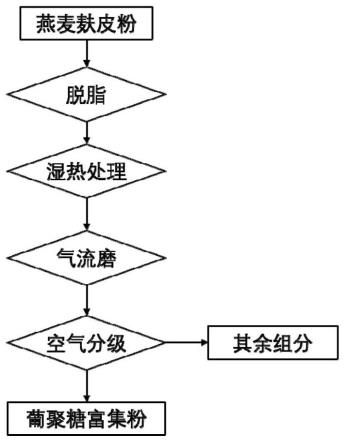

24.图1为实施例1从燕麦麸皮中富集β-葡聚糖的工艺流程图。

具体实施方式

25.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

26.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也包括复数形式,此外,还应当理解的是,当在本说明中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

27.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1

29.结合图1所示,本实施例提供一种从燕麦麸皮中富集β-葡聚糖的方法,该燕麦麸皮原料中β-葡聚糖的含量约为4.0g/100g,具体步骤如下:

30.1、脱脂

31.将燕麦麸皮制成燕麦麸皮粉后进行超临界co2脱脂,超临界co2脱脂时co2浓度为2g/ml,co2流速为1.5ml/min,脱脂温度为45℃,脱脂压力为10mpa,脱脂时间为30min,即制得脱脂燕麦麸皮粉。

32.2、湿热处理

33.采用过热蒸汽对上述脱脂燕麦麸皮粉进行过热蒸汽处理,过热蒸汽处理时的温度为120℃,时间为60s。

34.3、干燥

35.对上述湿热处理后的脱脂燕麦麸皮粉进行烘干,烘干温度为150℃,烘干至脱脂燕麦麸皮粉的水分含量为10%。

36.4、气流磨粉碎

37.将上述干燥后的脱脂燕麦麸皮粉以30rpm的转速送入气流冲击磨,控制空气速度为110m/s,温度为30℃,将脱脂燕麦麸皮粉粉碎至粒度为10-30μm。

38.5、空气分级

39.将上述气流磨粉碎后的脱脂燕麦麸皮粉以20rpm的转速送入空气分级机中,控制分级轮转速为12000rpm,空气流速40m3/min,收集空气分级后粒径在30μm以上的组份,即制得β-葡聚糖富集粉。

40.采用刚果红法对β-葡聚糖含量进行检测;采用凝胶过滤色谱法对β-葡聚糖的分子量进行检测。

41.此外,采用25人感官评价小组(10男15女,年龄分布为24-38岁)对β-葡聚糖富集粉的苦味值进行评分,评分方式为:极苦:8-10分;苦:5-7分;微苦:2-4分;基本无苦:0-1分;取25人评分值的平均值作为β-葡聚糖富集粉的苦味值,结果见表1。

42.实施例2

43.本实施例提供一种从实施例1的燕麦麸皮中富集β-葡聚糖的方法,具体步骤如下:

44.1、脱脂

45.将燕麦麸皮制成燕麦麸皮粉后进行超临界co2脱脂,超临界co2脱脂时co2浓度为0.5g/ml,co2流速为3ml/min,脱脂温度为30℃,脱脂压力为30mpa,脱脂时间为10min,即制得脱脂燕麦麸皮粉。

46.2、湿热处理

47.采用过热蒸汽对上述脱脂燕麦麸皮粉进行过热蒸汽处理,过热蒸汽处理时的温度为150℃,时间为10s。

48.3、干燥

49.对上述湿热处理后的脱脂燕麦麸皮粉进行烘干,烘干温度为100℃,烘干至脱脂燕麦麸皮粉的水分含量为15%。

50.4、气流磨粉碎

51.将上述干燥后的脱脂燕麦麸皮粉以40rpm的转速送入气流冲击磨,控制空气速度为120m/s,温度为40℃,将脱脂燕麦麸皮粉粉碎至粒度为10-30μm。

52.5、空气分级

53.将上述气流磨粉碎后的脱脂燕麦麸皮粉以30rpm的转速送入空气分级机中,控制分级轮转速为16000rpm,空气流速30m3/min,收集空气分级后粒径在30μm以上的组份,即制得β-葡聚糖富集粉。

54.采用实施例1方法进行检测,结果见表1。

55.实施例3

56.本实施例提供一种从实施例1的燕麦麸皮中富集β-葡聚糖的方法,具体步骤如下:

57.1、脱脂

58.将燕麦麸皮制成燕麦麸皮粉,随后采用正己烷进行脱脂,脱脂温度为80℃,脱脂压力为0.1mpa(即常压),脱脂时间为1h,即制得脱脂燕麦麸皮粉。

59.2、湿热处理

60.对上述脱脂燕麦麸皮粉进行蒸煮处理,蒸煮处理时的温度为140℃,压力为0.2mpa,时间为1h。

61.3、干燥

62.对上述湿热处理后的脱脂燕麦麸皮粉进行烘干,烘干温度为110℃,烘干至脱脂燕麦麸皮粉的水分含量为15%。

63.4、气流磨粉碎

64.将上述干燥后的脱脂燕麦麸皮粉以20rpm的转速送入气流冲击磨,控制空气速度为130m/s,温度为10℃,将脱脂燕麦麸皮粉粉碎至粒度为10-35μm。

65.5、空气分级

66.将上述气流磨粉碎后的脱脂燕麦麸皮粉以5rpm的转速送入空气分级机中,控制分级轮转速为18000rpm,空气流速25m3/min,收集空气分级后粒径在30μm以上的组份,即制得β-葡聚糖富集粉。

67.采用实施例1方法进行检测,结果见表1。

68.实施例4

69.本实施例提供一种从实施例1的燕麦麸皮中富集β-葡聚糖的方法,具体步骤如下:

70.1、脱脂

71.将燕麦麸皮制成燕麦麸皮粉,随后采用石油醚进行脱脂,脱脂温度为35℃,脱脂压力为0.1mpa(即常压),脱脂时间为6h,即制得脱脂燕麦麸皮粉。

72.2、湿热处理

73.对上述脱脂燕麦麸皮粉进行蒸煮处理,蒸煮处理时的温度为100℃,压力为0.1mpa(即常压),时间为2h。

74.3、干燥

75.对上述湿热处理后的脱脂燕麦麸皮粉进行烘干,烘干温度为140℃,烘干至脱脂燕麦麸皮粉的水分含量为10%。

76.4、气流磨粉碎

77.将上述干燥后的脱脂燕麦麸皮粉以50rpm的转速送入气流冲击磨,控制空气速度为90m/s,温度为50℃,将脱脂燕麦麸皮粉粉碎至粒度为10-35μm。

78.5、空气分级

79.将上述气流磨粉碎后的脱脂燕麦麸皮粉以40rpm的转速送入空气分级机中,控制分级轮转速为10000rpm,空气流速60m3/min,收集空气分级后粒径在30μm以上的组份,即制得β-葡聚糖富集粉。

80.采用实施例1方法进行检测,结果见表1。

81.对照例1

82.除不进行脱脂步骤之外,其余与实施例1基本相同;采用实施例1方法进行检测,结果见表1。

83.对照例2

84.除不进行湿热处理步骤之外,其余与实施例1基本相同;采用实施例1方法进行检测,结果见表1。

85.对照例3

86.除采用干热处理替换实施例1的湿热处理和干燥步骤之外,其余与实施例1基本相同;本对照例的干热处理步骤如下:将实施例1的脱脂燕麦麸皮粉置于烘箱中,在140℃下加热1h。

87.采用实施例1方法进行检测,结果见表1。

88.对照例4

89.除采用普通盘式粉碎替换实施例1的气流磨粉碎之外,其余与实施例1基本相同;本对照例的盘式粉碎的具体步骤如下:将实施例1的脱脂燕麦麸皮粉送入盘式磨,将脱脂燕麦麸皮粉粉碎至粒度为50μm。

90.采用实施例1方法进行检测,结果见表1。

91.对照例5

92.除采用筛网筛分替换实施例1的空气分级之外,其余与实施例1基本相同;本对照例的筛网筛分的具体步骤如下:将实施例1的脱脂燕麦麸皮粉送入筛网机中,筛网目数为120目,收集筛分后粒径在125μm以上的组份。

93.采用实施例1方法进行检测,结果见表1。

94.表1各β-葡聚糖富集粉的参数检测结果

[0095][0096]

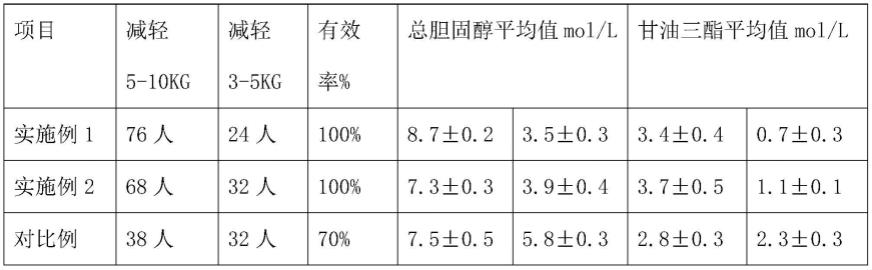

试验例1

[0097]

将实施例1-4及对照例1-5中的β-葡聚糖富集粉以5%的添加量加入豆乳中并充分分散,随后采用brookfield vd2t黏度计测定豆乳的表观黏度值。

[0098]

将添加β-葡聚糖富集粉的豆乳常温放置6个月后,观测豆乳的分层情况,结果见表2。

[0099]

表2含β-葡聚糖富集粉豆乳的表观黏度和稳定性检测结果

[0100]

[0101][0102]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。