1.本发明属于光学纤维制造技术领域,特别是涉及一种光学纤维丝的排列方法和光学纤维元器件的制备方法。

背景技术:

2.现有技术中制备光学纤维元器件时,一般均包括光学纤维单丝、一次复丝、二次复丝等的拉制。在光学纤维多次拉制的过程中,经常会出现光学纤维丝对边尺寸不相等、或者光学纤维丝表面存在丝弯、丝扭等缺陷的情况。如果在复丝棒排列时,将存在上述缺陷的光学纤维丝也排列进去的话,往往会对后续的光学纤维丝的内部结构产生较大影响,进而影响光学纤维元器件的内部质量。但是,如果检验发现所述光学纤维丝存在上述缺陷时即将其废弃不用的话,则会造成极大地成本浪费。

技术实现要素:

3.本发明的主要目的在于,提供一种光学纤维丝的排列方法和光学纤维元器件的制备方法,所要解决的技术问题是如何消化应用存在一定缺陷的复丝,使由其制备的光学纤维丝的产品质量不受任何影响,既能够极大地减少了检验不合格品废弃时的材料浪费,又能够得到性能合格的光学纤维元器件,从而更加适于实用。

4.本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种光学纤维丝的排列方法,其包括以下步骤:

5.1)n次复丝棒拉制,得n次复丝,其中n为大于或者等于1的整数;

6.2)n次复丝检验;若所述n次复丝存在缺陷且该缺陷尚可接受,则在所述n次复丝的一端做标记;

7.3)将n次复丝排列为n 1次复丝棒;所述排列是指将未做标记的n次复丝不区分方向码放至模具中,将做标记的n次复丝使所述标记朝向同一个方向地码放至模具中。

8.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

9.优选的,前述的排列方法,其中所述检验包括测量n次复丝每一组对边之间的距离,以及测量每根所述n次复丝的表面状态。

10.优选的,前述的排列方法,其中所述测量n次复丝每一组对边之间的距离是使用测量精度为0.001mm的仪器测量;或者,所述测量每根所述n次复丝的表面状态是在百级无尘的环境中灯光照明下检测。

11.优选的,前述的排列方法,其中所述缺陷尚可接受的判定标准包括每一组对边之间的测量距离与每一组对边之间的标准距离之间的差值为0.005mm~0.03mm。

12.优选的,前述的排列方法,其中所述缺陷尚可接受的判定标准包括n次复丝的表面存在丝弯且丝弯的程度≤3mm;所述丝弯的检测方法如下:将n次复丝置于平整的平面上,调整十字光源使n次复丝的两端位于其中一条直线光源上;若n次复丝整体未与所述直线光源重合则表明n次复丝存在丝弯;n次复丝中点与直线光源之间的距离表示丝弯的程度。

13.优选的,前述的排列方法,其中所述缺陷尚可接受的判定标准包括n次复丝的表面存在丝扭且丝扭的程度为5

°

~10

°

;所述丝扭的检测方法如下:将n次复丝与标准丝置于同一平面上,n次复丝与标准丝的一端相邻排列,n次复丝与标准丝的另一端的角度差表示丝扭的程度;角度差≥5

°

为丝扭;角度差5

°

~10

°

为丝扭缺陷尚可接受。

14.优选的,前述的排列方法,其中所述在n次复丝的一端做标记为在n次复丝存在缺陷的侧面上制作符号。

15.优选的,前述的排列方法,其中所述在n次复丝的一端做标记为在n次复丝的一端制作斜面;所述斜面与所述存在缺陷的侧面形成的棱垂直于所述n次复丝的轴线。

16.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种光学纤维元器件的制备方法,其包括一次复丝排列,......,n次复丝排列的步骤;其中,所述n为大于或者等于1的整数;所述n次复丝排列步骤如下:

17.1)n次复丝棒拉制,得n次复丝;

18.2)n次复丝检验;若所述n次复丝存在缺陷且该缺陷尚可接受,则在所述n次复丝的一端做标记;

19.3)将n次复丝排列为n 1次复丝棒;所述排列是指将未做标记的n次复丝不区分方向码放至模具中,将做标记的n次复丝使所述标记朝向同一个方向地码放至模具中。

20.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

21.优选的,前述的制备方法,其中所述光学纤维元器件包括光学纤维倒像器、光学纤维面板和光学纤维锥中的至少一种。

22.借由上述技术方案,本发明提出的一种光学纤维丝的排列方法和光学纤维元器件的制备方法至少具有下列优点:

23.本发明提出的光学纤维丝的排列方法,其通过将存在一定缺陷但是缺陷程度不大的复丝,对其加标记并将其以一定方式排列于复丝棒中,使其能够达到无缺陷的复丝能够达到的产品质量,极大地降低了将其作为废丝产生的成本浪费。本发明的技术方案中,通过在存在缺陷(未达到合格标准,但是可以达到放宽标准)的n次复丝的特定位置制作标记,以使操作人员能够准确识别缺陷所在的位置和方向,在将该n次复丝排列到n 1次复丝棒中时,使所有存在缺陷的表面均朝向同一个方向排列;所述排列方法之所以能够制作出合格的产品,其原因在于将存在缺陷的表面均朝向同一个方向排列时,相邻的n次复丝棒不会发生缺陷面直接对接缺陷面的情况,从而在n 1次复丝棒拉制过程中能够使所有的n次复丝完美地熔接为一个整体,而不会发生缺陷面正对接缺陷面,n次复丝之间难以熔接为一体的缺陷。

24.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

具体实施方式

25.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合较佳实施例,对依据本发明提出的一种光学纤维丝的排列方法和光学纤维元器件的制备方法其具体实施方式、结构、特征及其功效,详细说明如后。

26.光学纤维丝制备过程中包括将棒管拉制为光纤单丝、将单丝排列为一次复丝棒,

将一次复丝棒拉制为一次复丝、将一次复丝排列为二次复丝棒,

……

,将n次复丝棒拉制为n次复丝、将n次复丝排列为n 1次复丝棒。本发明的光学纤维丝的排列方法旨在控制上述步骤中将一次复丝排列为二次复丝棒、

……

、将n次复丝排列为n 1次复丝棒的排列过程。

27.本发明提出一种光学纤维丝的排列方法,其包括以下步骤:

28.首先是对n次复丝棒进行拉制,得n次复丝,其中n为大于或者等于1的整数。该步骤与现有技术中光学纤维丝的拉制过程并无不同,在本专利中不作具体介绍。

29.其次则是对于n次复丝的检验;若所述n次复丝存在缺陷且该缺陷尚可接受,则在所述n次复丝的一端做标记。对于n次复丝的质量检验,检验项目主要包括对n次复丝的对边尺寸进行检验、以及对于n次复丝表面丝的质量进行检验。

30.对于n次复丝的对边尺寸进行检验,一般可以采用精度为0.001mm的长度检测仪器,例如,卡尺(千分尺)进行检测。对于n次复丝的对边尺寸本发明设置了双重标准,其中一个标准是产品生产正常执行的合格标准,以此来判断n次复丝的对边尺寸是否存在缺陷;若所述n次复丝的对边尺寸符合该合格标准,则该检验项目合格,表明该n次复丝可以正常流转至下一工序中;另一个标准是n次复丝虽然存在缺陷但是该缺陷的严重程度尚可通过本发明的排列方法进行克服,不会影响到终产品的质量的放宽标准;若所述n次复丝的对边尺寸符合该放宽标准,则其该检验项目属于存在缺陷且缺陷尚可接受,此时需要在该n次复丝的一端做标记,然后再将该n次复丝流转至下一工序中;若所述n次复丝的对边尺寸不仅不符合合格标准,甚至不符合放宽标准,则该n次复丝将被作为废丝处理。

31.在本发明的一个具体实施例中,要求n次复丝的合格标准是对边之间的测量距离与对边之间的标准距离之间的差值≤0.005mm;n次复丝的放宽标准是对边之间的测量距离与对边之间的标准距离之间的差值≤0.03mm;由此可以得出,本发明技术方案中对于n次复丝的对边尺寸存在缺陷且该缺陷尚可接受的标准是n次复丝的对边之间的测量距离与对边之间的标准距离之间的差值为0.005mm~0.03mm。

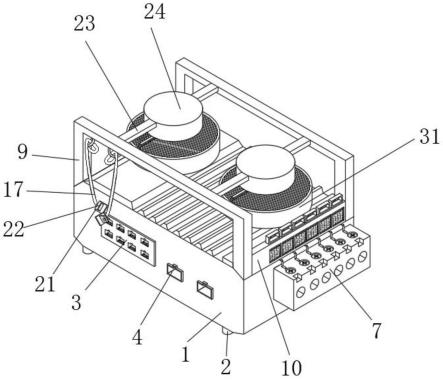

32.对于n次复丝表面丝的质量进行检验,一般是在百级无尘的环境中灯光照明下进行检测,n次复丝表面丝的质量主要包括丝弯和丝扭。

33.对于n次复丝表面丝的丝弯,检测方法如下:取待检测的n次复丝与标准丝(标准丝是指没有发生扭转的丝)进行对比。将待检测的n次复丝与标准丝一起放置在平整的平面上,再打开十字激光光源,调整十字激光光源与n次复丝的相对位置关系,使得n次复丝的两端均落在十字激光光源的其中一条直线光源上。然后观察n次复丝的整体是否与直线光源重合。如果n次复丝的整体与直线光源重合,则表明该n次复丝合格,可以正常将其流转至下一工序中;如果n次复丝的整体与直线光源虽然不重合,但是测量n次复丝中点位置与直线光源之间的垂直距离≤3mm,则表明该n次复丝虽然发生了丝弯缺陷,但是该缺陷的严重程度尚可通过本发明的排列方法进行克服,不会影响到终产品的质量,则该检验项目属于存在缺陷且缺陷尚可接受,此时需要在该n次复丝的一端做标记,然后再将该n次复丝流转至下一工序中;若n次复丝中点位置与直线光源之间的垂直距离>3mm,则该n次复丝将被作为废丝处理。由此可以得出,本发明技术方案中对于n次复丝表面存在丝弯缺陷且该丝弯缺陷尚可接受的标准是丝弯的程度≤3mm。

34.对于n次复丝表面丝的丝扭,检测方法如下:取待检测的n次复丝与标准丝(标准丝是指没有发生扭转的丝)进行对比。将待检测的n次复丝与标准丝一起放置在平整的平面

上,使两根复丝的一端相邻排列,使用角度标尺、手持10倍显微镜观察两根复丝的另一端面是否发生了圆周方向上的角度变化。如果两根复丝另一端面未发生圆周方向上的角度变化,或者两根复丝的另一端面虽然发生了圆周方向上的角度变化,但是角度变化≤5

°

,此为n次复丝表面丝未发生丝扭的合格标准,表明此时n次复丝未发生丝扭,该n次复丝合格,可以正常将其流转至下一工序中;如果两根复丝的另一端面发生了圆周方向上的角度变化>5

°

,也即该n次复丝表面丝发生了丝扭缺陷,此时若两根复丝的另一端面发生了圆周方向上的角度变化≤10

°

,此时该n次复丝虽然存在缺陷但是该缺陷的严重程度尚可通过本发明的排列方法进行克服,不会影响到终产品的质量,该项检验属于存在缺陷且缺陷尚可接受,此时需要在该n次复丝的一端做标记,然后再将该n次复丝流转至下一工序中;如果两根复丝的另一端面发生了圆周方向上的角度变化>10

°

,则该n次复丝将被作为废丝处理。由此可以得出,本发明技术方案中对于n次复丝表面存在丝扭弯缺陷且该丝弯缺陷尚可接受的标准是丝扭的程度为5

°

~10

°

。

35.上述技术方案中在所述n次复丝的一端做标记可以采用现有技术中能够在玻璃表面制作标记的任意形式实现。

36.在本发明的一个具体实施例中,可以使用雕刻刀在缺陷面上雕刻记号,或者,也可以使用记号笔在缺陷面画上记号。但是,上述制作记号的方式一方面制作记号不方便,另一方面在将复丝排列为复丝棒时记号的识别度不高,有可能影响到生产效率。

37.为了提高记号的识别度以提高生产效率,同时也为了方便操作人员排列复丝,在本发明的一个具体实施例中,所述在n次复丝的一端做标记为在n次复丝的一端制作斜面;所述斜面与所述存在缺陷的侧面形成的棱垂直于所述n次复丝的轴线。

38.所述斜面的制作方式可以采用现有技术中能够在玻璃表面切出斜面的任意形式实现。在本发明的一个具体实施例中,可以采用玻璃划刀在n次复丝的一端划出斜面各边的印迹,然后沿着所述印迹将其轻轻掰断,其机理与实际生活中玻璃切割相同。

39.最后是将n次复丝排列为n 1次复丝棒;所述排列是指将未做标记的n次复丝不区分方向码放至模具中,而将做了标记的n次复丝使所述标记朝向同一个方向地码放至模具中。这一步骤也是本发明n次复丝排列的关键点,其通过将存在一定缺陷但是缺陷程度不大的n次复丝加标记并将其以标记朝向同一个方向的方式排列于n 1次复丝棒中,使相邻的n次复丝棒不会发生缺陷面直接对接缺陷面的情况,从而在n 1次复丝棒拉制过程中能够使所有的n次复丝完美地熔接为一个整体,而不会发生缺陷面正对接缺陷面,n次复丝之间难以熔接为一体的缺陷;本发明的上述技术方案,可以将n次复丝的质量控制由合格标准放宽至缺陷尚可接受的放宽标准,极大地降低了废丝量的产生,具有很大的经济效益;同时,本发明的上述技术方案虽然将n次复丝的质量控制标准放宽至放宽标准,但是本发明通过特别设置的排列工艺,也即“对放宽标准的缺陷丝打标记” “将标记朝向同一个方向排列”的组合工艺,并不会降低由其制造的光学纤维元器件的品质,使产品质量既能够达到无缺陷的n次复丝能够达到的产品质量,又能够极大地降低了将其作为废丝产生的成本浪费。

40.本发明还提出一种光学纤维元器件的制备方法,其包括一次复丝排列,......,n次复丝排列的步骤;其中,所述n为大于或者等于1的整数;所述n次复丝排列步骤如下:

41.1)n次复丝棒拉制,得n次复丝;该步骤与现有技术中光学纤维丝的拉制过程并无不同,在本专利中不作具体介绍。

42.2)n次复丝检验;若所述n次复丝存在缺陷且该缺陷尚可接受,则在所述n次复丝的一端做标记;该步骤与前述的技术方案并无不同,此处不再赘述。

43.3)将n次复丝排列为n 1次复丝棒;所述排列是指将未做标记的n次复丝不区分方向码放至模具中,将做标记的n次复丝使所述标记朝向同一个方向地码放至模具中;该步骤与前述的技术方案并无不同,此处不再赘述。

44.由上述技术方案制备的光学纤维元器件包括光学纤维倒像器、光学纤维面板和光学纤维锥中的至少一种。

45.通过本发明的技术方案制备的光学纤维倒像器、光学纤维面板或光学纤维锥,在通过在纤维丝有效区外人为刻意制造出一个斜截面,以此特征进行区分尺寸误差、丝弯和丝扭等缺陷的方向,随后保持纤维丝的斜截面朝一个方向进行排列,充分保障了每根纤维丝的一致性进行堆叠排列,使得n次复丝检验的质控标准可以由合格标准放宽至放宽标准,极大地降低了废丝产生,且通过排丝工艺避免缺陷面正对缺陷面,有效地控制了纤维丝之间的内部结构,提升了上述各种光纤产品的合格率。

46.下面将结合具体实施例对本发明作进一步说明,但不能理解为是对本发明保护范围的限制,该领域的技术人员根据上述本发明的内容对本发明作出的一些非本质的改进和调整,仍属于本发明的保护范围。

47.若无特殊说明,以下所涉及的材料、试剂等均为本领域技术人员熟知的市售商品;若无特殊说明,所述方法均为本领域公知的方法。除非另外定义,所使用的技术术语或者科学术语应当为本发明所属领域内的普通技术人员所理解的通常意义。

48.实施例和对比例

49.首先拉制单丝,单丝直径为2mm;然后将单丝排列为六边形一次复丝棒,一次复丝棒对边之间的距离为15.86mm;将所述一次复丝棒拉制为一次复丝,一次复丝对边之间的距离为1mm;然后将一次复丝排列为六边形二次复丝棒,二次复丝棒对边之间的距离为21.94mm;将所述二次复丝棒拉制为二次复丝,二次复丝对边之间的距离为1mm;再将二次复丝排列成六边形坯板,使其对边之间的距离为32.33mm。

50.上述一次复丝、二次复丝的合格标准为3组对边均为1mm

±

0.005mm,且表面丝不丝弯、不丝扭(丝扭角度<5

°

),按此标准挑出的丝定义为i类丝。按此标准挑丝时的废丝率大约为50%。

51.上述一次复丝、二次复丝的放宽标准为3组对边分别为1mm

±

0.005mm~0.03mm,或表面丝的丝弯<3mm,或表面丝的丝扭丝扭5

°

~10

°

,按此标准挑出的丝定义为ii类丝。按此标准挑丝时的废丝率大约为30%,废丝率降低了20%。

52.按照下述工艺排列复丝棒制造产品:

53.1、全部采用i类丝排列制造产品,所制备的产品。经检验其剪切、网格、分辨率、内部质量,所有产品全部合格。

54.2、全部采用ii类丝制造产品,按照本发明的技术方案在ii类丝的一端制作斜面标记,排列时使所有的斜面均朝向同一个方向排列。经检验剪切、网格、分辨率、内部质量,所有产品全部合格。

55.3、50%i类丝和50%ii类丝制造产品,i类丝随机排列,ii类丝按照本发明的技术方案在ii类丝的一端制作斜面标记,排列时使所有的斜面均朝向同一个方向排列。经检验

其剪切、网格、分辨率、内部质量,所有产品全部合格。

56.4、全部采用ii类丝随机排列制造产品。经检验其剪切、网格、分辨率、内部质量,其中所有项目均合格的产品仅占56%。

57.5、50%i类丝和50%ii类丝随机排列制造产品。经检验其剪切、网格、分辨率、内部质量,其中所有项目均合格的产品仅占78%。

58.本发明权利要求和/或说明书中的技术特征可以进行组合,其组合方式不限于权利要求中通过引用关系得到的组合。通过权利要求和/或说明书中的技术特征进行组合得到的技术方案,也是本发明的保护范围。

59.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。