1.本发明属于搅拌设备领域,具体涉及一种用于变粘度搅拌体系的搅拌釜及其搅拌方法。

背景技术:

2.聚合反应是由单体聚合生成聚合物的化学过程。聚合反应搅拌体系为单体(气) 溶剂(液) 催化剂(固),连续搅拌,介质充分混合,促进反应和撤热。

3.一般认为,粘度小于5pa

·

s的液体为低粘度流体,粘度为5~50pa

·

s的流体为中粘度流体,粘度为50~500pa

·

s为高粘度流体,粘度大于500pa

·

s为超高粘度流体。在一些聚合反应过程中物料的初始粘度很低,随着反应的进行粘度越来越高,容易导致反应器中叶轮的选用出现问题。当粘度变高时,叶轮无法对物料进行更充分和均匀的搅拌,若使用高粘度的搅拌方案,则会增加能耗。

4.现有聚合反应搅拌体系的搅拌有使用框式叶轮的方式,但能耗高,也有采用如神钢技术公司的范能式叶轮,三菱重工公司的叶片组合式叶轮,但其能耗较高且必须搭配挡板使用,增加了清洗挡板工作量。而且现有的搅拌技术的单位搅拌功率大,底部容易造成沉积,且壁面容易形成粘黏。

5.对于聚合反应体系,由于搅拌体系粘度是随着反应的进行、转化率的提高而逐渐增大,粘度的增加会导致流动性降低,影响到局部散热,导致局部过热,容易使得聚合物分子量分布变宽,从而影响产品的机械强度,甚至引起温度失控,引发爆炸,因此需要寻找合适的搅拌装置。

6.厌氧发酵是一个典型的变粘度搅拌体系,厌氧发酵反应过程中,特别是连续性搅拌时间长,能耗大的特点使得转动方向改变以及转速改变所带来的降低能耗效果尤为重要,传统上有仅使用双层桨进行搅拌的,其能耗相对较大,净能量水平低。

技术实现要素:

7.本发明的目的在于克服现有技术的不足,提供一种用于变粘度的搅拌装置,本发明可以运用在聚合反应粘度变化大的反应中,也可用在厌氧消化中不同废物粘度与不同固含率下的搅拌。

8.本发明的技术方案如下:

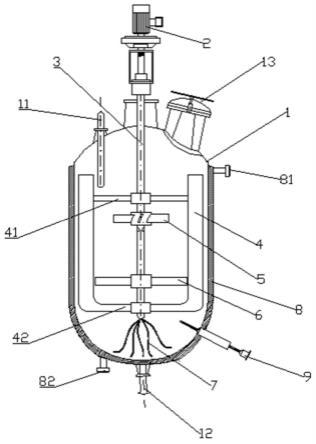

9.本发明首先提供了一种用于变粘度搅拌体系的搅拌釜,其包括釜体、搅拌装置和plc控制器;所述搅拌装置包括搅拌电机和搅拌轴,所述搅拌轴上设置有框式搅拌桨、四斜叶桨和开启涡轮式平直叶桨,其中框式搅拌桨通过呈上下平行设置的第一连接杆和第二连接杆与搅拌轴连接;所述四斜叶桨和开启涡轮式平直叶桨安装在第一连接杆和第二连接杆之间,且四斜叶桨位于开启涡轮式平直叶桨的上方;

10.其中第一连接杆和第二连接杆与搅拌轴之间采用单向轴承连接,仅搅拌轴逆时针转动时,框式搅拌桨才跟随搅拌轴一起转动;四斜叶桨与搅拌轴之间采用单向轴承连接,仅

搅拌轴顺时针转动时,四斜叶桨才跟随搅拌轴一起转动;开启涡轮式平直叶桨与搅拌轴固定连接。

11.所述釜体内设置有粘度计,所述plc控制器获取粘度计粘度信号,所述plc控制器与搅拌电机相连,控制电机转速和转向。

12.优选的,所述四斜叶桨的倾斜角度为45

°

角,且四斜叶桨的倾斜朝向设置使得搅拌轴顺时针转时,能够把液体往下压。优选的,开启涡轮式平直叶桨的桨叶数量为6叶。优选的,所述框式搅拌桨的桨叶连接在第一连接杆和第二连接杆上,桨叶上有镂空圆孔,能够加强混合均匀度。

13.优选的,所述搅拌轴为中空结构,底部设有开孔,搅拌轴在不同高度的侧壁上设有开孔。在搅拌轴转动过程中,当搅拌体系因搅拌产生的离心力而存在上下压力差时,搅拌物料可吸入搅拌轴并向下或向上输送进行回流式循环,增加反应的均匀度。

14.优选的,在搅拌轴的底部连接柔性钢丝绳,转动时能够有效的减少底部沉积。釜体底部采用凹式,能够最大限度地增加反应器容积。

15.优选的,所述釜体外设置有换热夹套,用于控制体系温度。

16.优选的,框式搅拌桨与壁面距离1-2cm,能够尽可能的刮除壁面残余的物质。在需要传热的反应的情况下能够有效的降低能耗。

17.本发明还提供了一种上述搅拌釜的变粘度搅拌方法:

18.首先在plc控制器上设置粘度目标值,plc控制器实时获取粘度计的粘度数据,并与粘度目标值进行比较,当实时粘度值小于粘度目标值,电机正转,带动四斜叶桨和开启涡轮式平直叶桨顺时针转动,框式搅拌桨不转动;控制搅拌转速与实时粘度为正比关系;

19.当实时粘度值大于粘度目标值时,plc控制器控制电机反转,带动框式搅拌桨和开启涡轮式平直叶桨一起转动,四斜叶桨不转动,控制搅拌转速与实时粘度为正比关系。

20.优选的,所述搅拌轴为中空结构,底部设有开孔,搅拌轴在不同高度的侧壁上设有开孔;在搅拌轴转动过程中,当搅拌体系因搅拌产生的离心力而存在上下压力差时,搅拌物料可吸入搅拌轴并向下输送进行回流式循环,增加反应的均匀度。

21.本发明的plc控制器根据粘度判断是否电机正反转以及调节电机转速。因为本发明采用了“自动控制、正反转搅拌方案”的技术手段,所以解决了现有技术中的能耗高,搅拌不均,易造成局部过热使得物料失效甚至爆炸等问题,取得了高能耗下的搅拌的技术效果。

22.1.本发明能够对搅拌转速进行自动调节,适用于粘度变化较大的,不同成分种类聚合反应的工艺参数,使用范围广。

23.2.本发明的搅拌轴采用中空设计,在达到相应转速的情况下,能够促进不同部位流体的相对流动,提高搅拌均匀度

24.3.本发明能够变化转向从而改变搅拌方案,对于急剧变化粘度的反应有极佳的效果。

25.4.本发明可实现搅拌转速的在线优化条件,易于实现自动化。

附图说明

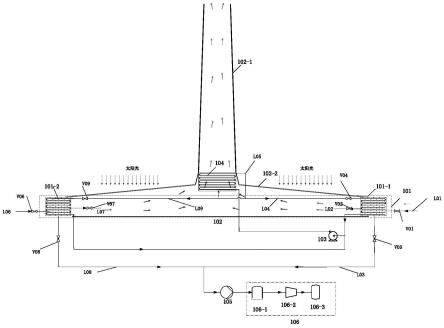

26.图1为用于变粘度搅拌体系的搅拌釜的结构示意图;

27.图2为框式搅拌桨的结构示意图;

28.图3为实施例中单向轴承的结构示意图(俯视图);

29.图4为四斜叶桨的安装示意图(俯视图);

30.图5为开启涡轮式平直叶桨示意图;

31.图6为实施例中搅拌轴(下半段)的结构示意图;

32.图7为本实施例搅拌方法的流程示意图。

33.1-釜体,2-电机,3-搅拌轴,4-框式搅拌桨,40第一单向轴承,401轴承内圈,402轴承外圈,403钢珠,404,弹簧,41-第一连接杆,42-第二连接杆,43-镂空圆孔,5-四斜叶桨,50-第二单向轴承,6-开启涡轮式平直叶桨,7-钢丝绳,8-换热夹套,9-在线粘度计,31与四斜叶桨接口,32与涡轮式桨叶接口,33与框式桨叶接口,34杆开孔,11-物料入口,12-卸料口。

具体实施方式

34.下面结合具体实施方式对本发明做进一步阐述和说明。本发明中各个实施方式的技术特征在没有相互冲突的前提下,均可进行相应组合。

35.如图1-6所示,本实施例提供了一种用于变粘度搅拌体系的搅拌釜,其包括釜体1、搅拌装置和plc控制器;所述搅拌装置包括搅拌电机2和搅拌轴3,所述搅拌轴上设置有框式搅拌桨4、四斜叶桨5和开启涡轮式平直叶桨6,其中框式搅拌桨通过呈上下平行设置的第一连接杆41和第二连接杆42与搅拌轴3连接;所述四斜叶桨5和开启涡轮式平直叶桨6安装在第一连接杆41和第二连接杆42之间,且四斜叶桨位5于开启涡轮式平直叶桨6的上方;

36.其中,如图3所示,第一连接杆41和第二连接杆42与搅拌轴3之间采用第一单向轴承40连接,仅搅拌轴逆时针转动时,框式搅拌桨才跟随搅拌轴一起转动。第一单向轴承40包括轴承内圈401、轴承外圈402、钢珠403和弹簧404,钢珠403通过弹簧404与轴承外圈402相连,轴承内圈401的外表面、轴承外圈402的内表面坐特殊的锯齿设计,钢珠403位于轴承内圈401、轴承外圈402之间。轴承内圈401与搅拌轴固定连接。当搅拌轴正转时(图3俯视图下,顺时针转动),轴承内圈401的锯齿可压缩弹簧和钢珠,钢珠不影响轴承内圈401顺时针自由转动,轴承外圈402不转动(搅拌体系具备一定粘度,可使得轴承外圈402基本不转动);而当搅拌轴反转时,钢珠403将卡住轴承内圈401和轴承外圈402,使两者共同随着搅拌轴反转;因此,仅搅拌轴逆时针转动时,框式搅拌桨才跟随搅拌轴一起转动。

37.如图4所示,四斜叶桨与搅拌轴之间采用第二单向轴承50连接,第二单向轴承50的工作原理与第一单向轴承40相似,但其转动方向设计恰好相反,仅搅拌轴顺时针转动时,四斜叶桨才跟随搅拌轴一起转动。所述四斜叶桨的倾斜角度为45

°

角,且四斜叶桨的倾斜朝向设置使得搅拌轴顺时针转时,能够把液体往下压。开启涡轮式平直叶桨与搅拌轴固定连接,如图5所示,开启涡轮式平直叶桨的桨叶数量为6叶。

38.所述釜体内设置有在线粘度计9,所述plc控制器获取在线粘度计的粘度信号,所述plc控制器与搅拌电机2相连,控制电机2转速和转向。

39.在本发明的一个优选实施例中,如图2所示,所述框式搅拌桨4的桨叶上有镂空圆孔43,能够加强混合均匀度。

40.如图6所示,在本发明的一个优选实施例中,所述搅拌轴3为中空结构,底部设有开孔,搅拌轴在不同高度的侧壁上设有开孔34。在搅拌轴转动过程中,当搅拌体系因搅拌产生

的离心力而存在上下压力差时,搅拌物料可吸入搅拌轴并向下或向上输送进行回流式循环,增加反应的均匀度。搅拌轴通过四斜叶桨接口31与第二单向轴承相连,通过涡轮式桨叶接口32连接开启涡轮式平直叶桨,通过框式桨叶接口33与第一单向轴承相连(框式桨叶接口33有两个,分别通过第一单向轴承与第一连接杆和第二连接杆相连,图6中仅示出其中一个)。

41.如图1所示,在搅拌轴的底部连接柔性钢丝绳,转动时能够有效的减少底部沉积。釜体底部采用凹式,能够最大限度地增加反应器容积。所述釜体外设置有换热夹套,用于控制体系温度。

42.在本发明的一个具体实施例中,通过控制框式搅拌桨与壁面距离,使框式搅拌桨能够尽可能的刮除壁面残余的物质。在需要传热的反应的情况下能够有效的降低能耗。

43.本发明可以运用在聚合反应粘度变化大的反应中,也可用在厌氧消化中不同废物粘度与不同固含率下的搅拌。以下以聚合反应为应用实例进行说明。其中影响聚合反应体系溶液粘度的因素有聚合物的分子量、水解度或阴离子含量、聚合物溶液的浓度、矿化度、ph值、温度等。例如:

⑴

聚合物的分子量增大,其在溶液中体积增大,从而使溶液的粘度增大。

⑵

聚合物的水解度或阴离子含量增加,使溶液的粘度增大。但当阴离子的含量达到一定程度后,粘度增加变的非常缓慢。

⑶

随聚合物的浓度的增加,其溶液的粘度增加,并且增加的幅度越来越大。

⑷

溶剂矿化度的增大,将降低聚合物溶液的粘度。

⑸

随ph值的增加,聚合物溶液的粘度增加,但增加的幅度越来越小。

⑹

聚合物溶液的粘度随温度的升高而降低,但在降解温度之前,其粘度是可恢复的。总的来说,随着聚合反应的进行,聚合反应体系粘度呈升高的趋势进行,对于很多聚合反应体系,在反应初始阶段,体系粘度缓慢升高,但当进行一定时间后,体系的粘度将急剧上升。因此对于这类反应体系,若搅拌功率较小,则当粘度变高时,无法对物料进行更充分和均匀的搅拌,但若搅拌功率较大,则在初始反应阶段,存在能耗的浪费。

44.本发明提出的变粘度搅拌方法具体为:

45.首先在plc控制器上设置粘度目标值,plc控制器实时获取粘度计的粘度数据,并与粘度目标值进行比较,当实时粘度值小于粘度目标值,电机正转,带动四斜叶桨和开启涡轮式平直叶桨顺时针转动,框式搅拌桨不转动;控制搅拌转速与实时粘度为正比关系;

46.当实时粘度值大于粘度目标值时,plc控制器控制电机反转,带动框式搅拌桨和开启涡轮式平直叶桨一起转动,四斜叶桨不转动,控制搅拌转速与实时粘度为正比关系。

47.实施例1聚酯反应

48.设定反转目标值为1200mpa.s,做聚酯反应,往本发明的搅拌釜里加入季戊四醇、新戊二酸和十二烷酸c

12h24

o2,摩尔比为5:4:12,设置反应温度为205℃,常压反应,搅拌轴顺时针转动,四斜叶桨和开启涡轮式平直叶桨跟随搅拌轴一起转动,常压反应至8小时后,粘度微微上升,继续反应后,粘度加速急剧上升,此时搅拌转速提高到124rpm。粘度到达1200mpa

·

s时,搅拌轴反转,框式搅拌桨和开启涡轮式平直叶桨跟随搅拌轴一起转动,转速最终恒定在105rpm最终反应聚酯反应样品粘度维持在5300mpa

·

s,经计算,单位体积平均搅拌功率为3.1kw/m3。

49.对比例1:

50.设定反转目标值为10mpa.s,往本发明搅拌釜里加入季戊四醇、新戊二酸和十二烷

酸c

12h24

o2,摩尔比例为5:4:12,205℃,常压反应,全程搅拌轴反转,框式搅拌桨和开启涡轮式平直叶桨跟随搅拌轴一起转动,转速最终恒定在105rpm,最后,聚酯反应样品粘度维持在5300mpa

·

s,单位体积平均搅拌功率3.7kw/m351.可看出,相对于全程使用框式搅拌,单位体积搅拌功率减少了16.2%。

52.实施例2

53.设定反转目标值为700mpa.s,配置α-烯烃(pao)粗产品。向本发明搅拌釜内加入体积比为1:1的1-癸烯、1-辛烯等原料,控制原料加入速度,加压进行第一段聚合反应,搅拌轴顺时针转动,四斜叶桨和开启涡轮式平直叶桨跟随搅拌轴一起转动。随着原料烯烃碳数的增加,pao的运动黏度和黏度指数逐渐提高,控制搅拌转速跟着粘度提升而提升,转速提升至105rpm,随着反应时间的延长,pao动力粘度逐渐增大,达到700mpa.s;此时搅拌轴转向反转,采用框式搅拌桨和开启涡轮式平直叶桨搅拌,粘度继续上升到3500mpa.s。当温度从20℃升高到100℃进行第二段聚合反应2h,促进烯烃聚合,此时粘度值下降至700mpa.s,搅拌正转,转速继续下降到376mpa.s,反应过程中搅拌转速保持在92rpm。pao产品动力粘度增量逐渐减小,最终趋于稳定,经计算。单位体积平均搅拌功率2.2kw/m3。

54.对比例2:

55.配置聚α-烯烃(pao)粗产品。搅拌轴始终反转,即始终采用框式搅拌桨和开启涡轮式平直叶桨搅拌,转速保持在85rpm。向本发明搅拌釜内加入体积比为1:1的1-癸烯、1-辛烯等原料,控制原料加入速度,加压进行第一段聚合反应8h;然后升高温度进行第二段聚合反应2h,促进烯烃聚合,反应过程中保持搅拌。随着原料烯烃碳数的增加,pao的动力粘度逐渐提高,转速跟着提升,随着反应时间的延长,pao动力粘度逐渐增大,动力粘度为3500mpa.s;继续延长搅拌时间,黏度指数变化很小。pao产品黏度和黏度指数增量逐渐减小,粘度值降至376mpa.s,转速也趋于稳定。经计算,单位体积平均搅拌功率2.8kw/m3。对比以上可知,正反转自动调节比始终反转单位体积平均搅拌功率少约21.4%。

56.实施例3

57.设定反转目标粘度值300mpa.s,往搅拌装置中加入固含率ts=8%的玉米秸秆和牛粪混合物,由于结壳消解速率对物料粘度的影响,刚开始粘度值较高,达到1500mpa.s。前三天搅拌装置处于反转阶段,平均转速在94rpm,框式搅拌桨与开启涡轮式六叶桨运动,粘度不断下降,第四天粘度值低于设定目标粘度值300mpa.s,选择搅拌轴正转,转速为82rpm,即四斜叶桨与六叶桨转动,之后体系粘度继续下降,转速也不断下降直到恒定,维持63rpm左右,最终粘度稳定在59mpa.s。经计算,单位体积平均搅拌功率为0.63kw/m3.

58.对比例子:设定反转目标粘度值10mpa.s,往搅拌装置中加入固含率ts=8%的玉米秸秆和牛粪混合物,由于结壳消解速率对物料粘度的影响,刚开始粘度值较高,达到1500mpa.s。搅拌装置始终处于反转阶段,且转速约为95rpm,即框式搅拌桨与开启涡轮式六叶桨运动,四天后粘度不断下降,最终转速也下降到60rpm,最终粘度稳定在59mpa.s。经计算,单位体积平均搅拌功率为0.86kw/m3,可见正反转结合的搅拌方式比只有反转的搅拌方式单位体积平均搅拌功率减少约26.7%。

59.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保

护范围。因此,本发明的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。