一种用于玻璃抛光pu抛光砂纸及其制备方法

技术领域

1.本技术涉及玻璃抛光技术领域,尤其涉及一种用于玻璃抛光pu抛光砂纸及其制备方法。

背景技术:

2.随着手机行业的发展以及对手机外观美学设计的不断进化,玻璃基本逐渐取代金属,成为目前手机盖板的主流材料。为了实现炫彩的光学效果以及良好的触感,玻璃抛光是必不可少的程序之一。目前手机用的玻璃材料抛光主要是采用羊毛毡作为抛光砂纸,配合含有氧化物抛光粉(主要为氧化铈)抛光液进行抛光;这样的抛光方法虽然抛光效果较好,但是抛光的效率较低,而且对抛光过程中对氧化铈的消耗量较大,成本较高;更重要的是抛光过程中抛光的环境较差。

3.随着玻璃抛光工艺的发展,有许多的工艺是将氧化铈直接混入到树脂中,制备成抛光砂纸,然后对玻璃直接进行抛光,这样的方式,虽然可以很大程度上节约氧化铈,但是由于氧化铈在树脂中的分散性较差,氧化铈纳米颗粒聚集,轻则造成抛光精度不佳,重则使得玻璃表面产生划痕,影响玻璃的性能。而且将氧化铈引入到抛光砂纸中,相较于作为抛光液,其抛光效率会出现明显的下降。

4.针对上述相关技术,发明人认为存在现有的玻璃抛光砂纸存在着抛光效果不佳和抛光效率不高的缺陷。

技术实现要素:

5.为了进一步提高抛光砂纸的抛光效果和抛光效率,本技术提供一种用于玻璃抛光pu抛光砂纸及其制备方法。

6.第一个方面,本技术提供了一种用于玻璃抛光pu抛光砂纸,采用如下技术方案:一种用于玻璃抛光pu抛光砂纸,包括磨料组分和树脂组分:磨料组分,原料按照质量份数比,包括以下组分:改性纳米氧化铈50~70份;氟化钙10~20份;硅酸锆5~10份;分散剂20~30份;树脂组分,原料按照质量份数比,包括以下组分:聚醚多元醇40~50份;聚酯多元醇20~30份;扩链剂5~10份;二苯基硅二醇3~6份;硅油1~2份;异氰酸酯15~20份;催化剂0.1~2份;溶剂5~10份;磨料组分和树脂组分的质量比为(50~70):(30~50)。

7.通过采用上述技术方案,本技术中通过对纳米氧化铈进行改性可以增大其在树脂内的分散性,并在树脂中引入了二苯基硅二醇和硅油,可以增加树脂对磨料组分的相容性,因而可以在很大程度上增大磨料组分的分散性,提高抛光的效果。

8.本技术中的磨料组分中添加了氟化钙,其具有较好的硬度,可以辅助氧化铈进行抛光;而且在抛光的过程中可以释放出f-离子可以软化玻璃层,从而提升抛光效率;磨料组分中还添加了硅酸锆,其硬度相较于氧化锆要低,而且其引入了硅酸根离子对玻璃表面有

很好的亲和性,因而其与氧化铈配合使用,在提升抛光效果的同时可以提升抛光效率。

9.作为优选,改性纳米氧化铈的制备方法,包括以下步骤:1)将纳米氧化铈分散于溶剂中,得到分散液,接着向分散液中加入含有氨基的硅氧烷,混合均匀后,向其中滴加碱催化剂,进行反应,得到初步改性的纳米氧化铈;2)将步骤1)中初步改性的纳米氧化铈分散于溶剂中,得到分散液,接着向其中加入丙烯酸长链酯,进行加热反应,反应完毕,进行过滤,洗涤和干燥,得到改性纳米氧化铈。

10.通过采用上述技术方案,本技术中纳米氧化铈的改性方法中,用含氨基的硅氧烷为表面改性剂,采用溶胶-凝胶法,在碱的催化下,初步对纳米二氧化铈进行改性,接着丙烯酸长链酯,通过双键与胺基的迈克尔加成反应,在二氧化铈的表面共价键链接长碳链;将长碳链引入到二氧化铈表面,通过长碳链赋予二氧化铈高稳定性和亲油性,实现二氧化铈的稳定分散,而且长碳链的存在也可以进一步提升氧化铈的硬度,提升抛光效率。

11.作为优选,所述步骤s1中,溶剂为体积比为(50~70):(30~50)的乙醇和水混合溶液;纳米二氧化铈在溶剂中的质量浓度为60~80g/l;含有氨基的硅氧烷为3-氨基丙烷三乙氧基硅、n-(2-氨基-乙基)-3-氨基丙烷三乙氧基硅、3-氨基丙烷三甲氧基硅和n-(2-氨基-乙基)-3-氨基丙烷三甲氧基硅中的一种,纳米二氧化铈与含有氨基的硅氧烷的质量比为1:(1.2~2);碱催化剂为氨水或尿素,纳米二氧化铈与碱催化剂的质量比为1:(0.02~0.05);反应时间为12~18h。

12.通过采用上述技术方案,本技术中通过控制初步改性的反应条件,可以更好在纳米二氧化铈表面接着氨基,实现纳米二氧化铈的初步氨基改性。

13.作为优选,所述步骤s2中,溶剂为氯仿或四氢呋喃,初步改性的纳米二氧化铈在溶剂中的浓度为100~120g/ml;丙烯酸长链酯为丙烯酸十二酯、丙烯酸十六酯、丙烯酸十八酯中的一种,初步改性的纳米二氧化铈与丙烯酸长链酯的质量比为1:(1.5~3);加热温度为40~60℃,反应时间为2~3h。

14.通过采用上述技术方案,通过控制反应条件可以在纳米二氧化铈的表面接枝长链烷烃,从而可以更好的实现纳米二氧化铈的分散性。

15.作为优选,所述的分散剂为2-甲基-1-戊醇。

16.通过采用上述技术方案,本技术中采用2-甲基-1-戊醇作为分散剂,可以很好的促进三种磨料组分的混合,而且在与树脂组分混合时,可以引入到树脂的基团中,因而可以更好的提升磨料组分的分散性。

17.作为优选,聚醚多元醇为聚四氢呋喃醚二醇和聚醚二元醇中的一种,聚醚多元醇的分子量为1000~2000;聚酯多元醇为聚碳酸酯二醇和聚己内酯二醇中的一种,聚酯多元醇的分子量为500~1500;扩链剂为3,5-二甲硫基甲苯二胺和2,4-二氨基-2-甲硫基-5-丙基甲苯中的一种;异氰酸酯为二甲苯甲烷二异氰酸酯,异佛酮二异氰酸酯、苯二亚甲基二异氰酸酯中的一种;催化剂为异辛酸铋和二月桂酸二丁基锡中的一种;溶剂为甲苯、氯苯和苯中的一种。

18.通过采用上述技术方案,通过控制树脂中各组分的种类可以制备硬度较好,且与磨料组分相容性高的聚氨酯,从而提升抛光效果。

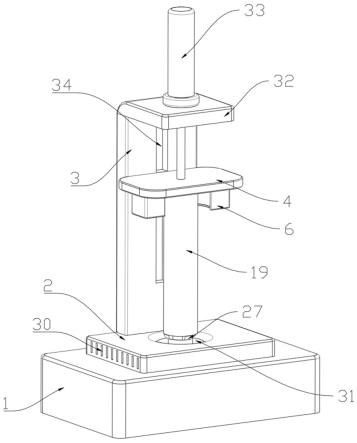

19.第二方面,本技术提供一种玻璃抛光pu抛光砂纸的制备方法,包括以下步骤:s1:将改性纳米氧化铈、氟化钙、硅酸锆加入到分散剂,球磨混匀后,得到磨料组

分;s2:将聚醚多元醇、二苯基硅二醇、硅油和溶剂混匀后,进行回流反应,反应完毕后,得到预聚物;反应完毕后,降温,接着向预聚物中加入聚酯多元醇、扩链剂、异氰酸酯和步骤s1中的磨料组分,搅拌混匀后,向其中加入催化剂,然后置于模具中,并将模具置于平板硫化剂上,进行硫化,得到pu抛光砂纸。

20.通过采用上述技术方案,本技术中首先将磨料组分加入有机分散剂进行球磨混匀,可以增大磨料的分散性,而且分散剂采用的醇类分散剂加入到聚氨酯体系中可以作为链终止剂,从而更好的实现磨料的分散。本技术的方法中聚醚多元醇先与二苯基硅二醇和硅油进行反应,将硅元素引入到结构中,可以增大砂纸与玻璃的亲和性,而且可以很大程度上提升与磨料组分的相容性,从而提升磨料组分的分散性。本技术中扩链剂采用了含硫的扩链剂,在后续的硫化步骤中可以改善砂纸的硬度,提升抛光效率。

21.作为优选,所述步骤s1中,球磨时间为10~15h。

22.作为优选,所述步骤s2中,回流反应时间为1~2h,回流反应温度为120~150℃;降温至90~100℃后,搅拌混匀1~2h;硫化温度为80~90℃,硫化时间为30~50min。

23.通过采用上述技术方案,本技术通过控制反应条件可以制备更好的控制砂纸的质量。

24.综上所述,本技术包括以下至少一种有益技术效果:1.本技术中通过在磨料组分中加入氟化钙,在抛光时会释放出少量的氟离子可以起到软化sio2的作用,因而可以与改性纳米氧化铈协同作用,提高抛光效率。磨料组分中还引入了硅酸锆,其相较于氧化锆硬度会稍微低一点,不易造成玻璃上的划痕,而且其含有的硅酸根离子,可以增加其与玻璃的结合性,从而更好辅助纳米氧化铈提升抛光效果。针对氧化铈分散性不够的缺陷,本技术中对其进行了改性,提升氧化铈的分散性,从而提升砂纸的整体抛光效果。

25.2.在本技术中纳米氧化铈的改性,是首先采用硅烷进行改性,然后引入长链碳,可以提升纳米二氧化铈的亲油性和硬度,从而可以更好的实现其分散。

26.3.在本技术中的树脂原料中,引入了含硅的扩链剂和硅油,可以使树脂与玻璃有更好的亲和力,也可增加磨料组分的分散性,因而可以更好的提升抛光效果。

具体实施方式

27.制备例改性纳米二氧化铈的制备制备例11)将100g纳米氧化铈分散于1.7l体积比为70:30乙醇和水的混合溶液中,得到分散液,接着向分散液中加入150g 3-氨基丙烷三乙氧基硅,混合均匀后,向其中滴加5g 30%的氨水,并在室温进行反应15h,过滤后,得到初步改性的纳米氧化铈。

28.2)将步骤1)中120g初步改性的纳米氧化铈分散于1.2l氯仿中,得到分散液,接着向其中加入丙烯酸十二酯,进行加热至50℃进行反应2h,反应完毕,进行过滤,洗涤和干燥,得到改性纳米氧化铈。

29.制备例21)将100g纳米氧化铈分散于1.3l体积比为60:40乙醇和水的混合溶液中,得到分

散液,接着向分散液中加入200g n-(2-氨基-乙基)-3-氨基丙烷三乙氧基硅,混合均匀后,向其中滴加4g尿素,并在室温进行反应18h,过滤后,得到初步改性的纳米氧化铈。

30.2)将步骤1)中130g初步改性的纳米氧化铈分散于1.1l四氢呋喃中,得到分散液,接着向其中加入390g丙烯酸十八酯,进行加热至60℃进行反应3h,反应完毕,进行过滤,洗涤和干燥,得到改性纳米氧化铈。

31.制备例31)将100g纳米氧化铈分散于1.3l体积比为50:50乙醇和水的混合溶液中,得到分散液,接着向分散液中加入180g n-(2-氨基-乙基)-3-氨基丙烷三甲氧基硅,混合均匀后,向其中滴加3g尿素,并在室温进行反应16h,过滤后,得到初步改性的纳米氧化铈。

32.2)将步骤1)中120g初步改性的纳米氧化铈分散于1.1l四氢呋喃中,得到分散液,接着向其中加入260g丙烯酸十六酯,进行加热至50℃进行反应2.5h,反应完毕,进行过滤,洗涤和干燥,得到改性纳米氧化铈。

33.制备例41)将100g纳米氧化铈分散于1.3l体积比为60:40乙醇和水的混合溶液中,得到分散液,接着向分散液中加入240g 3-氨基丙烷三甲氧基硅,混合均匀后,向其中滴加5g尿素,并在室温进行反应18h,过滤后,得到初步改性的纳米氧化铈。

34.2)将步骤1)中120g初步改性的纳米氧化铈分散于1.2l四氢呋喃中,得到分散液,接着向其中加入320g丙烯酸十八酯,进行加热至50℃进行反应2.5h,反应完毕,进行过滤,洗涤和干燥,得到改性纳米氧化铈。

35.对比制备1与制备例2基本相同,区别点在于,不进行步骤s2,只制备初级改性的纳米二氧化铈。实施例

36.实施例中聚四氢呋喃醚二醇的mw=1500;聚醚二元醇分子量的mw=2000;聚碳酸酯二醇的mw=1000;聚己内酯二醇的mw=1500。

37.实施例1本实施例中的组分组成可见表1;具体制备方法如下:s1:将改性纳米氧化铈、氟化钙、硅酸锆加入到2-甲基-1-戊醇,球磨12h混匀后,得到磨料组分;s2:将聚四氢呋喃醚二醇、二苯基硅二醇、硅油和甲苯混匀后,加热至130℃,进行回流反2h,反应完毕后,得到预聚物;反应完毕后,降温90℃,接着向预聚物中加入聚碳酸酯二醇、3,5-二甲硫基甲苯二胺、二甲苯甲烷二异氰酸酯和步骤s1中的磨料组分,搅拌混匀2h后,向其中加入异辛酸铋,然后将反应物置于模具中,并将模具置于平板硫化剂上,在90℃硫化40min,得到pu抛光砂纸。

38.实施例2~4实施例2~4中的组分比例可见表1;制备方法与实施例1一致。

39.表1

对比例1与实施例2基本一致,区别点在于,磨料组分中没有加入氟化钙,并采用等质量的改性纳米二氧化铈替代。

40.对比例2与实施例2基本一致,区别点在于,磨料组分中采用未改性的纳米二氧化铈。

41.对比例3与实施例2基本一致,区别点在于,磨料组分中采用对比制备例1中改性的纳米二氧化铈。

42.对比例4与实施例2基本一致,区别点在于,树脂组分中采用1,4-丁二醇替代二苯基硅二醇和硅油。

43.实施例5本实施例中的组分组成可见表2;具体制备方法如下:

s1:将改性纳米氧化铈、氟化钙、硅酸锆加入到2-甲基-1-戊醇,球磨10h混匀后,得到磨料组分;s2:将聚醚二元醇、二苯基硅二醇、硅油和甲苯混匀后,加热至120℃,进行回流反2h,反应完毕后,得到预聚物;反应完毕后,降温90℃,接着向预聚物中加入聚己内酯二醇、2,4-二氨基-2-甲硫基-5-丙基甲苯、异佛酮二异氰酸酯和步骤s1中的磨料组分,搅拌混匀1h后,向其中加入二月桂酸二丁基锡,然后将反应物置于模具中,并将模具置于平板硫化剂上,在85℃硫化50min,得到pu抛光砂纸。

44.实施例6本实施例中的组分组成可见表2;具体制备方法如下:s1:将改性纳米氧化铈、氟化钙、硅酸锆加入到2-甲基-1-戊醇,球磨15h混匀后,得到磨料组分;s2:将聚醚二元醇、二苯基硅二醇、硅油和甲苯混匀后,加热至150℃,进行回流反2h,反应完毕后,得到预聚物;反应完毕后,降温100℃,接着向预聚物中加入聚己内酯二醇、2,4-二氨基-2-甲硫基-5-丙基甲苯、异佛酮二异氰酸酯和步骤s1中的磨料组分,搅拌混匀2h后,向其中加入二月桂酸二丁基锡,然后反应物置于模具中,并将模具置于平板硫化剂上,在85℃硫化50min,得到pu抛光砂纸。

45.表2实施例7~9实施例7~9的组分比例可见表3,制备方法同实施例1,仅是部分原料种类不同。

46.表3

将上述实施例1~9以及对比例1~4制得的聚氨酯抛光砂纸进行打磨效果测试,测试条件为:打磨方式为水磨,打磨时间为5min,玻璃种类为高铝硅玻璃,主轴转速为1000rpm,下压量为2mm。测试结果如表4:表4

从表4中的数据可以看出:实施例1~4中,改变磨料的组成,树脂的组成以及磨料与树脂的比例,其打磨效果会有一定幅度的变化,但是都处于较好的状态,玻璃表面基本都无划痕和污渍,而且表面粗糙度都比较低,综合整体效果来看,实施例2中的效果是比较好的。

47.实施例2与对比例1相比,主要是磨料组分中没有加入氟化钙,从数据上可以看出,其大打磨效率降低(打磨量变少),而且表面粗糙度有一定的提升,这可能是因为氟化钙可以中的f离子可以软化二氧化硅层,从而可以起到与氧化铈协同增效的作用,从而提升其打磨效率。

48.实施例2与对比例2相比,主要是氧化铈未进行改性,从数据上来看,其打磨效率出现降低,而且表面出现划痕,表面粗糙度也提升明显;这可能是因为未改性的纳米氧化铈在树脂中分散性较差,团聚量大的纳米氧化铈使得玻璃表面产生划痕;分散性较差也导致了磨料不均匀,从而使得抛光效率降低。

49.实施例2与对比例3相比,主要是氧化铈只采用了硅烷进行改性,从数据上来看,其打磨效率出现轻微降低,而且表面出现少量污渍,表面粗糙度也提升明显;这可能是因为硅烷在树脂中的分散性仍旧不够,但是没有大团聚体的出现,因而其没有出现划痕;仅仅有少量的污渍。

50.实施例2与对比例4相比,主要是树脂组分中没有采用二苯基硅二醇和硅油,从数据上来看,其打磨效果降低不明显,但是其表面出现污渍,而且表面粗糙度也提升明显,这可能是树脂中没有引入硅,导致树脂与玻璃亲和性不过,磨料组分在树脂中的分散性也不够,使得打磨效果下降。

51.实施例5~8主要是改变磨料组分和树脂组分以及制备工艺参数,整体打磨效果会出现一定幅度的变化,但是整体效果维持在比较好的情况。

52.实施例9是相较于实施例8主要是采用了不含硫的扩链剂,相较于实施例8,其打磨效率下降和表面粗糙度提升,这可能是因为含硫的扩链剂,可以是硫化效果,从而提升打磨性能。

53.均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结

构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。