1.本实用新型涉及机加工设备技术领域,特别涉及一种数控平旋盘。

背景技术:

2.数控平旋盘是一种具有u轴功能的机床附件,其可以在数控机床加工的过程中控制滑动刀座的滑动位置,使得刀具实现径向进给,从而扩大加工工件的直径范围,与其他数控轴联动插补后,还能实现各种零件表面的加工。在加工工件的过程中,滑动径向运动后,平旋盘整体的重量不平衡,高速旋转时容易出现失重或超重等现象,最终导致加工变形,极大地影响了机床的加工稳定性和加工精度。

技术实现要素:

3.本实用新型提供一种数控平旋盘,其主要目的在于解决现有技术存在的问题。

4.本实用新型采用如下技术方案:

5.一种数控平旋盘,包括平旋盘本体、滑动刀座、配重块和进给机构;所述平旋盘本体的前端设有一滑槽,平旋盘本体中部设有一平行于所述滑槽的通槽;所述滑动刀座通过所述进给机构可径向滑动地设置于所述滑槽内;所述配重块通过所述进给机构可径向滑动地设置于所述通槽内,并且所述配重块与所述滑动刀座的滑动方向相反。

6.进一步,所述进给机构为齿轮齿排传动机构;所述平旋盘本体设有连通于所述滑槽和通槽的安装腔,所述齿轮齿排传动机构设置于所述安装腔内。

7.更进一步,所述齿轮齿排传动机构包括第一齿排、第二齿排、齿轮和齿排推杆;所述第一齿排固设于所述滑动刀座的后侧壁;所述第二齿排固设于所述配重块的前侧壁;所述齿轮可旋转地设置于所述安装腔内,并与所述第一齿排和第二齿排相互啮合;所述平旋盘本体后端设有一安装孔,所述齿排推杆可前后移动地设置于所述安装孔内,且齿排推杆的前端与所述齿轮相互啮合。

8.再进一步,所述配重块在所述第二齿排中部设有一供所述齿排推杆前后穿行的让位槽。

9.再进一步,所述滑动刀座的后侧壁设有一凸台,该凸台中部具有供所述齿排推杆伸入的凹腔,凸台的两侧相互对称地设有所述第一齿排。

10.再进一步,还包括弹性支撑机构,所述弹性支撑机构设置于所述通槽与配重块之间,用于使所述第二齿排与齿轮保持相互顶持状态。

11.更进一步,所述弹性支撑机构包括固定块、支撑杆以及套设于所述支撑杆外部的弹簧;所述固定块固设于所述通槽内,且固定块固设有所述支撑杆和弹簧;所述配重块的后侧壁底部相互对称地设有两个用于避让所述弹性支撑机构的条形槽。

12.进一步,所述滑动刀座的长度大于所述滑槽的长度,并且所述配重块的高度大于所述通槽的高度。

13.和现有技术相比,本实用新型产生的有益效果在于:

14.本实用新型的平旋盘本体设有与滑动刀座相互平行的配重块,加工工件时,配重块与滑动刀座可在进给机构的作用下同时实现相反方向的径向滑动,使得数控平旋盘的重量达到高精度的平衡,由此克服现有技术存在的缺陷,有效提高数控平旋盘的加工稳定性和加工精度。

附图说明

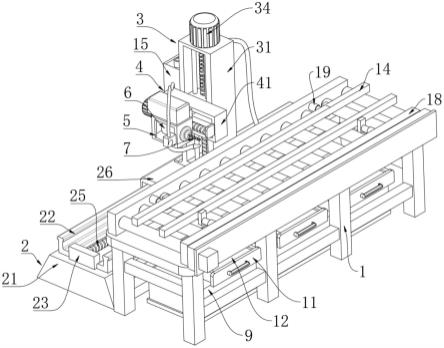

15.图1为本实用新型的结构示意图。

16.图2为本实用新型的剖面视图。

17.图3为本实用新型的分解示意图一。

18.图4为本实用新型的分解示意图二。

19.图中:1、平旋盘本体;11、滑槽;12、通槽;13、安装腔;14、安装孔;2、滑动刀座;21、凸台;211、凹腔;3、配重块;31、让位槽;32、条形槽;33、固定块;34、弹簧;41、第一齿排;42、第二齿排;43、齿轮;44、齿排推杆。

具体实施方式

20.下面参照附图说明本实用新型的具体实施方式。为了全面理解本实用新型,下面描述到许多细节,但对于本领域技术人员来说,无需这些细节也可实现本实用新型。

21.如图1至图4所示,一种数控平旋盘,包括平旋盘本体1、滑动刀座2、配重块3和进给机构;平旋盘本体1的前端设有一滑槽11,平旋盘本体1中部设有一平行于滑槽11的通槽12;滑动刀座2通过进给机构可径向滑动地设置于滑槽11内;配重块3通过进给机构可径向滑动地设置于通槽12内,并且配重块2与滑动刀座3的滑动方向相反。加工工件时,配重块3与滑动刀座2可在进给机构的作用下同时实现相反方向的径向滑动,使得数控平旋盘的重量达到高精度的平衡,由此克服现有技术存在的缺陷,有效提高数控平旋盘的加工稳定性和加工精度。

22.如图1至图4所示,进给机构为齿轮齿排传动机构;平旋盘本体1设有连通于滑槽11和通槽12的安装腔13,齿轮齿排传动机构设置于安装腔13内。齿轮齿排机构具有进给速度稳定,传动精度高、控制精准等优点。

23.如图2所示,具体地,齿轮齿排传动机构包括第一齿排41、第二齿排42、齿轮43和齿排推杆44;第一齿排41固设于滑动刀座2的后侧壁;第二齿排42固设于配重块3的前侧壁;齿轮43可旋转地设置于安装腔13内,并与第一齿排41和第二齿排42相互啮合;平旋盘本体1后端设有一连通于安装腔13的安装孔14,齿排推杆44可前后移动地设置于安装孔14内,且齿排推杆44的前端与齿轮43相互啮合。工作时,齿轮推杆44通过其后端的驱动机构实现轴向滑动,从而使得齿轮43实现滚动,进而传动第一齿排41和第二齿排42,使得滑动刀座2和配重块3作相反方向的径向滑动动作。

24.如图3和图4所示,更具体地,配重块3呈长条状,并且配重块3在第二齿排41中部设有一供齿排推杆44前后穿行的让位槽31。滑动刀座2的后侧壁设有一凸台21,该凸台21中部具有供齿排推杆伸入的凹腔211,凸台21的两侧相互对称地设有第一齿排41。如此设计可使得数控平旋盘的结构更加紧凑合理,并有利于提高整体的结构稳定性。

25.如图2和图3所示,还包括弹性支撑机构,弹性支撑机构设置于通槽12与配重块3之

间,用于使第二齿排42与齿轮43保持相互顶持状态。具体地,弹性支撑机构包括固定块33、支撑杆(图中未体现)以及套设于支撑杆外部的弹簧34;固定块33固设于通槽12内,且固定块33固设有支撑杆和弹簧34;配重块3的后侧壁底部相互对称地设有两个用于避让弹性支撑机构的条形槽32。当配重块3沿径向滑动时,弹性支撑机构始终保持与配重块3相互顶持,由此使得第二齿排42与齿轮43保持相互顶持状态,以达到消除齿轮间隙的目的,有效确保了进给机构的传动精度。此外,弹性支撑机构还可起到导向的作用,确保配重块稳定地在通槽12内做径向滑动。

26.如图1和图2所示,优选地,滑动刀座2的长度大于滑槽11的长度,并且配重块3的高度大于通槽12的高度,如此设计有助于扩大加工工件的直径范围,并确保配重块3能精准地平衡平旋盘本体1的重量。

27.如图1、图3和图4所示,通槽12的形状呈凸字形,配重块3的形状也呈与通槽12的相互嵌合的凸字形,凸出部分的设计同样可起到导向的作用,使得配重块3与通槽12的结构更加稳定可靠。

28.上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

技术特征:

1.一种数控平旋盘,其特征在于:包括平旋盘本体、滑动刀座、配重块和进给机构;所述平旋盘本体的前端设有一滑槽,平旋盘本体中部设有一平行于所述滑槽的通槽;所述滑动刀座通过所述进给机构可径向滑动地设置于所述滑槽内;所述配重块通过所述进给机构可径向滑动地设置于所述通槽内,并且所述配重块与所述滑动刀座的滑动方向相反。2.如权利要求1所述的一种数控平旋盘,其特征在于:所述进给机构为齿轮齿排传动机构;所述平旋盘本体设有连通于所述滑槽和通槽的安装腔,所述齿轮齿排传动机构设置于所述安装腔内。3.如权利要求2所述的一种数控平旋盘,其特征在于:所述齿轮齿排传动机构包括第一齿排、第二齿排、齿轮和齿排推杆;所述第一齿排固设于所述滑动刀座的后侧壁;所述第二齿排固设于所述配重块的前侧壁;所述齿轮可旋转地设置于所述安装腔内,并与所述第一齿排和第二齿排相互啮合;所述平旋盘本体后端设有一安装孔,所述齿排推杆可前后移动地设置于所述安装孔内,且齿排推杆的前端与所述齿轮相互啮合。4.如权利要求3所述的一种数控平旋盘,其特征在于:所述配重块在所述第二齿排中部设有一供所述齿排推杆前后穿行的让位槽。5.如权利要求3所述的一种数控平旋盘,其特征在于:所述滑动刀座的后侧壁设有一凸台,该凸台中部具有供所述齿排推杆伸入的凹腔,凸台的两侧相互对称地设有所述第一齿排。6.如权利要求3所述的一种数控平旋盘,其特征在于:还包括弹性支撑机构,所述弹性支撑机构设置于所述通槽与配重块之间,用于使所述第二齿排与齿轮保持相互顶持状态。7.如权利要求6所述的一种数控平旋盘,其特征在于:所述弹性支撑机构包括固定块、支撑杆以及套设于所述支撑杆外部的弹簧;所述固定块固设于所述通槽内,且固定块固设有所述支撑杆和弹簧;所述配重块的后侧壁底部相互对称地设有两个用于避让所述弹性支撑机构的条形槽。8.如权利要求1所述的一种数控平旋盘,其特征在于:所述滑动刀座的长度大于所述滑槽的长度,并且所述配重块的高度大于所述通槽的高度。

技术总结

本实用新型公开了一种数控平旋盘,涉及机加工设备技术领域,包括平旋盘本体、滑动刀座、配重块和进给机构;平旋盘本体的前端设有一滑槽,平旋盘本体中部设有一平行于滑槽的通槽;滑动刀座通过进给机构可径向滑动地设置于滑槽内;配重块通过进给机构可径向滑动地设置于通槽内,并且配重块与滑动刀座的滑动方向相反。加工工件时,配重块与滑动刀座可在进给机构的作用下同时实现相反方向的径向滑动,使得数控平旋盘的重量达到高精度的平衡,由此克服现有技术存在的缺陷,有效提高数控平旋盘的加工稳定性和加工精度。工稳定性和加工精度。工稳定性和加工精度。

技术研发人员:苏佳和

受保护的技术使用者:泉州鲤城区铭宏机械有限公司

技术研发日:2022.10.11

技术公布日:2022/11/10

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。