一种汽车窗框epdm密封条接角模具

技术领域

1.本实用新型涉及三元乙丙(epdm)橡胶注射接角模具,特别是一种汽车窗框epdm密封条接角模具。

背景技术:

2.新能源汽车的迅速发展对车辆密封性的要求带来了新的挑战,高端汽车的密封条除了常规防水防尘、辅助导向玻璃升降智能化、装饰美观等密封要求,对降噪减震功能的特殊要求尤为凸显。汽车窗框转接角部位的密封条结构最为复杂,不但要保证接角两侧不同挤出断面的尺寸结构过渡,更要实现密封条在该区域的功能要求,这对加工密封条的专用接角模具提出了创新设计要求。

3.当前,车辆的换代改型频繁,而汽车窗框密封条的复杂空间曲面特征,为制品的分型设计,即接角模零部件最核心的设计问题,以及常规的模具设计及加工带来了“技术瓶颈”。

4.目前的模具装置,如发明专利:(1)、cn201811610339.8 一种汽车密封条接角模具;(2)、cn202010126541.4 汽车密封条接角模具;(3)、cn201810669975.1 一种汽车密封条模具。

5.实用新型专利:(1)、cn202120292913.0 汽车密封条接角模具;(2)、cn202022416784.x 一种汽车密封条接角装置;(3)、cn202022403652.3 一种汽车密封条接角模具;(4)、cn202022020752.8 一种易于开模的汽车密封条注射接角模;(5)、cn201921623744.3 一种汽车密封条接角装置;(6)、cn201821266496.7 一种汽车密封条接角模具;(7)、 cn201820971070.5 一种易于开模的汽车密封条注射接角模;(8)、cn201720930529.2 一种橡胶密封条模压接角模具;(9)、cn201220446177.0 一种汽车密封条接角装置;(10)、cn201020523972.6汽车密封条接头对接模具。为便于接角模具的零件加工,在制品结构设计时,尽量采用平面分型面,少用斜面分型,规避空间曲面分型。显然无法满足汽车密封条行业日新月异的创新发展。

6.截至目前,汽车密封条接角模的设计缺乏针对性的设计规范,过多依赖人工设计与加工制造经验。诚然,车用密封条接角模是一种特殊结构的橡胶模,面对不断涌现的具有复杂的结构特征的新制品,亟待设计方法的创新,解决节节攀升的接角设计难度,满足有关行业规范及实际需求,保证经济效益,提升接角模的设计质量,保障汽车密封条设计的先进性、加工质量的稳定性。汽车窗框密封条转接角处一般需专用的注射接角模压制成型,整体设计难点在于模具的分型。鉴于车窗框密封性要求高、制件的截面形状复杂,且一般有大深度凹槽和多个深度较小的凹槽,分型面的re(reverse engineering简称re,又称逆向或反求方法)数字化设计尤为必要。强化re技术的数字化智能设计、减弱人工经验设计的依赖度。因此,无简化或少近似曲面设计的分型面,忠于原型的分型面设计成为创新设计的方向。但至今未见有公开报道。

技术实现要素:

7.针对上述情况,为克服现有技术之缺陷,本实用新型之目的就是提供一种汽车窗框epdm密封条接角模具,可有效解决现有模具无法满足汽车密封条行业的需求的问题。

8.为实现上述目的,本实用新型解决的技术方案是,一种汽车窗框epdm密封条接角模具,包括上模板、下模板和型腔,所述的型腔包括第一型腔、第二型腔、第三型腔第四型腔和第五型腔,下模板上面经第一螺钉对称装有第一型腔,第一型腔上面呈中间高、两端低的“凸”字形,第一型腔上面两端分别装有第二型腔和第四型腔,第二型腔和第四型腔上面分别装有第三型腔和第五型腔,第一型腔上面、第二型腔侧面、第三型腔下面、第四型腔侧面和第五型腔下面之间构成制件的注塑腔,第三型腔和第五型腔上面装有上模板,上模板上设有流道,流道的出口与注塑腔的入口相连通,上模板上面装有上模座板,上模座板上面中心处经第二螺钉装有浇口套,浇口套中心处设有通孔,通孔与流道的入口相连通,构成浇筑通道。

9.本实用新型结构简单,设计科学合理,利用最优的分型面、浇注系统和型腔。有利于后序的模具加工、装配、试模、修模,可提高密封条接角模设计和制品加工质量,缩短研发和生产工期,有良好的社会和经济效益。

附图说明

10.图1是本实用新型结构俯视图(半剖)。

11.图2是本实用新型图1中a-a向结构剖视图。

12.图3是本实用新型图1中b-b向结构剖视图。

13.图4是本实用新型制件的结构示意图。

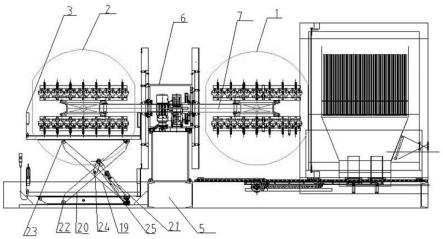

14.图5是本实用新型开模状态图。

具体实施方式

15.以下结合附图和具体情况对本实用新型的具体实施方式作详细说明。

16.结合附图给出,一种汽车窗框epdm密封条接角模具,包括上模板、下模板和型腔,所述的型腔包括第一型腔2、第二型腔3、第三型腔4第四型腔14和第五型腔15,下模板1上面经第一螺钉13对称装有第一型腔2,第一型腔2上面呈中间高、两端低的“凸”字形,第一型腔2上面两端分别装有第二型腔3和第四型腔14,第二型腔3和第四型腔14上面分别装有第三型腔4和第五型腔15,第一型腔2上面、第二型腔3侧面、第三型腔4下面、第四型腔14侧面和第五型腔15下面之间构成制件12的注塑腔,第三型腔4和第五型腔15上面装有上模板701,上模板701上设有流道19,流道19的出口与注塑腔的入口相连通,上模板701上面装有上模座板7,上模座板7上面中心处经第二螺钉8装有浇口套9,浇口套9中心处设有通孔901,通孔901与流道19的入口相连通,构成浇筑通道。

17.为保证更好的实施效果,所述的第一型腔2、第二型腔3、第三型腔4与下模板1经竖直的第四螺钉5固定在一起,第二型腔3和第三型腔4经第五螺钉301连接在一起;第二型腔3和第五型腔15上均装有横向的手柄18。

18.所述的第一型腔2下面设有与下模板1契合的向下的凸出,上面两端分别与第四型腔14和第二型腔3的下面契合,第一型腔2上面中间的凸出部分上设有向下的凹部构成制件

12的底面。

19.所述的第二型腔3和第三型腔4经第三螺钉11固定在一起,第二型腔3上面与第三型腔4下面契合,第二型腔3左侧凸出部分构成制件12的第一凹部1201。

20.所述的第三型腔4上面与上模板701契合,第三型腔4下面呈与第二型腔3上面契合的台阶状,第三型腔4左侧下面构成部分构成制件12的上面。

21.所述的第四型腔14下面设有与下模板1契合的向下的凸出,第四型腔14右侧凸出部分与制件12的第三凹部1203相契合;所述的第五型腔15上面与上模板701契合,下面设有与第四型腔14上面契合的凸起,第五型腔15右侧凸出部分与制件12的第二凹部1202相契合。

22.所述的上模板701上对称设有2个流道19,分别与对称的2个注塑腔入口连接,流道19是由横向流道1901和相连通的2个对称的竖向流道1902两部分构成,横向流道1901入口与通孔901相连通,2个竖向流道1902出口分别与2个注塑腔入口连接。

23.所述的横向流道1901处的上模板701上设有挡料块10。

24.所述的上模座板7下面设有向下的定位块6,对应的上模板701上面设有凹槽,用于上模座板7与上模板701之间的定位。

25.所述的上模板701、第四型腔14和第五型腔15上装有上下的第一定位销17,上模板701、第二型腔3、第三型腔4和下模板1上装有上下的第二定位销16,用于型腔与上模板和下模板之间的定位。

26.本实用新型在具体实施时,注塑腔为两个,呈左右对称布置,流道19的2个竖向流道1902呈对称布置,熔融橡胶可以均匀平衡的同时流入两个注塑腔,熔融橡胶从浇口套9中心处的通孔901流入上模板701上的横向流道1901内,后经对称的2个竖向流道1902通过注塑腔的入口进入到2个注塑腔内,每个型腔之间均经螺钉固定,待密封条在注塑腔内凝固成型后,手动开模,开模时,上模板701随着上模座板7升起,先将螺钉5拆下,下模板1和第一型腔2不动,如图5所示,通过第二型腔3上的手柄18向左侧移动,由于第三型腔4经第五螺钉301与第二型腔3连接在一起,第三型腔4同步向左侧移动,同理,第五型腔15上的手柄18向右侧移动,第四型腔14同步向右侧移动,露出制件12,手动取出。

27.本实用新型结构简单,设计科学合理,采用多分型面、手动脱模的模具结构,应用re工程结合经验设计,进行了密封条改型设计、模具加工及产品生产实践。利用最优的分型面、浇注系统和型腔。有利于后序的模具加工、装配、试模、修模,可提高密封条接角模设计和制品加工质量,缩短研发和生产工期,提高工作效率,有良好的社会和经济效益。

28.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。