1.本发明涉及反应设备技术领域,具体为一种e形微反应器通道结构。

背景技术:

2.微反应器是一种借助于特殊微加工技术以特殊材质制造的连续流动的管道式反应器,微反应器通常含有小的通道尺寸(当量直径小于500μm)以及具有通道多样性的特征。

3.授权号为cn207012821u的中国专利公开了一种微型静态混合器,其内部结构存在流动死角,体系压降较高导致混合效果不佳,授权号为cn1727029a的中国专利公开了一种主动式微流体混合器及混合方法,该混合器通过外部电路驱动,利用内部悬臂梁对流体汇合处流场进行直接干扰,虽然有较好的混合效果,但其混合机制复杂,整体加工难度较大。

4.综上所述,现有的微反应器无论是主动式还是被动式,大都存在混合死角导致的混合效果不佳或是混合机制复杂的问题,因此开发出一种混合效果好,混合机制简单的微反应器很有必要。

技术实现要素:

5.本发明要解决的技术问题是:为了克服现有技术中的微反应器存在流动死角,体系压降较高导致混合效果不佳的问题,现提供一种e形微反应器通道结构。

6.为解决上述技术问题,本发明采用如下技术方案:一种e形微反应器通道结构,包括反应板,所述反应板内部开设有依次连通的进料通道、混合通道、反应通道及出料通道,所述反应通道包括若干依次连通的反应单元,每个反应单元均包括间隔分布的第一弧形流道及第二弧形流道,第一弧形流道及第二弧形流道之间连接有直形流道,第一弧形流道自入口向出口沿顺时针方向弯曲,第二弧形流道自入口向出口沿逆时针方向弯曲,第一弧形流道与第二弧形流道近似圆形,入口与出口之间留有间隙,直形流道一端与第一弧形流道出口连通,另一端与第二弧形流道入口连通,第一弧形流道与第二弧形流与直形流道形成两个e形结构,其中一个e形结构为另一个e形结构旋转180

°

而来,e形结构增加了反应通道的长度,且自直形流道进入第二弧形流道时产生的离心旋流可实现反应通道内部流速的加快,提高内部混合效果。相邻两个反应单元中的前一个反应单元的第二弧形流道的出口与后一个反应单元的第一弧形流道的入口连通,且两个弧形流道形成类似“8”字形,混合通道的输出端与第一个反应单元的第一弧形流道的入口连通,最后一个反应单元的第二弧形流道与出料通道的输入端连通。

7.流体从进料通道进入,经过混合通道进入第一个反应单元的第一弧形流道,因离心作用,流速增加,然后自第一弧形流道出口进入直形流道,因第一弧形流道宽度小于直形流道宽度,流速降低,接着流体经直形流道进行第二弧形流道,由于离心作用力流速增加,而后再由第二弧形流道进入第二个反应单元的第一弧形流道,最终由与最后一个反应单元的第二弧形流道连通的出料通道流出。

8.上述技术方案利用第一弧形流道与第二弧形流分别与直形流道形成两个e形结

构,e形结构增加了反应通道的长度,且自直形流道进入第二弧形流道时产生的离心旋流可实现反应通道内部流速的加快,提高内部混合效果。

9.进一步的,所述直形流道内部设有若干相互垂直的第一挡板及第二挡板,第一挡板及第二挡板交替分布,且与第一基板一体成型,第一挡板的宽度等于直形流道的宽度且第一挡板的高度小于直形流道的高度,第二挡板的宽度小于直形流道的宽度且第二挡板的高度等于直形流道的高度,第二挡板连接相邻的两个第一挡板,且第一挡板位于直形流道沿其高度方向上的中心部位,第二挡板位于直形流道沿其宽度方向上的中心部位,流体从第一弧形流道进入直形流道后,第一挡板及第二挡板可增加流体的撞击,强化传质,且通过第一挡板及第二挡板分别从两个方向对流体进行分流及合流,流体之间产生两个方向的剪切力,提高了微反应器的传质能力,强化了液液反应过程。

10.进一步的,所述直形流道的宽度大于第一弧形流道及第二弧形流道的宽度,流体从第一弧形流道进入直形流道时,流道宽度增大,从而降低了流体在反应器内部的压降,当直形流道进入第二弧形流道时因为离心作用流速增加,且由于流道变窄,使得流速进一步增加,提高了流道内部的混合效果。

11.进一步的,所述反应板包括依次堆叠的第一基板、第二基板及第三基板,第一基板、第二基板及第三基板上开设有若干凹槽,第二基板位于第一基板与第三基板之间,第一基板与第二基板堆叠形成进料通道、混合通道、第一弧形流道、第二弧形流道及出料通道,第二基板与第三基板之间形成直形流道,将不同通道开设在不同的基板上可便于加工,三块基板通过螺栓连接,且相邻基板之间设有密封圈,从而形成密闭结构。

12.进一步的,所述进料通道有两条,两条进料通道尾部逐渐靠拢汇合形成与混合通道连通的输出端,两种流体分别从两条进料通道的输入端进入,然后逐渐混合,可提高混合效果。

13.进一步的,所述反应板内部还开设有连通孔,第一弧形流道及第二弧形流道分别通过连通孔与直形流道连通,连通孔的直径小于直形流道的宽度。

14.进一步的,所述反应通道呈蛇形分布,从而可增加反应通道长度,使物料在其内充分混合,反应通道沿流体流动方向分为若干排,每排包括若干依次连通的反应单元,相邻两排之间通过一反应单元连接,该反应单元包括依次连接的第一弧形流道、直形流道及第二弧形流道,第一弧形流道及第二弧形流道位于直形流道的同一侧,直形流道宽度等于第一弧形流道及第二弧形流道的宽度,且其为凹槽结构,内部不设挡板,起流通作用。

15.进一步的,所述直形流道两端为弧形结构,可避免产生流动死区,提高混合效果。

16.本发明的有益效果是:本发明利用第一弧形流道与第二弧形流分别与直形流道形成两个e形结构,e形结构增加了反应通道的长度,且自直形流道进入第二弧形流道时产生的离心旋流可实现反应通道内部流速的加快,提高内部混合效果,该通道结构简单,加工方便。

附图说明

17.下面结合附图和实施例对本发明进一步说明。

18.图1为本发明的爆炸图;

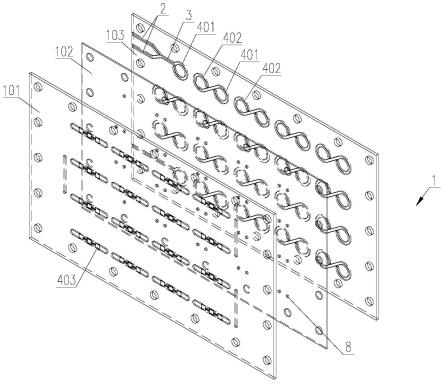

19.图2是本发明型的主视图;

20.图3是第一基板的主视图;

21.图4是第二基板的主视图;

22.图5是第三基板的主视图;

23.图6是图3中a-a的剖视图;

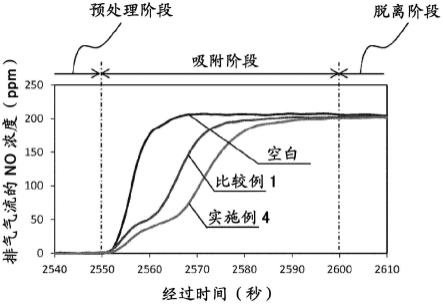

24.图7是本发明在cfd数值模拟中得到的组分云图;

25.图8是本发明在cfd数值模拟中得到的速度矢量图;

26.图9是本发明在cfd数值模拟中得到的速度矢量图的局部放大图。

27.图中:

28.1、反应板;101、第一基板;102、第二基板;103、第三基板;2、进料通道;3、混合通道;4、反应通道;401、第一弧形流道;402、第二弧形流道;403、直形流道;5、出料通道;6、第一挡板;7、第二挡板;8、连通孔。

具体实施方式

29.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成,方向和参照(例如,上、下、左、右、等等)可以仅用于帮助对附图中的特征的描述。因此,并非在限制性意义上采用以下具体实施方式,并且仅仅由所附权利要求及其等同形式来限定所请求保护的主题的范围。

30.实施例一:

31.如图1-图9所示,本发明是一种e形微反应器通道结构,包括反应板1,所述反应板1内部开设有依次连通的进料通道2、混合通道3、反应通道4及出料通道5;

32.所述进料通道2有两条,两条进料通道2尾部逐渐靠拢汇合形成与混合通道3连通的输出端,两种流体分别从两条进料通道2的输入端进入,然后逐渐混合,可提高混合效果。

33.所述反应通道4包括若干依次连通的反应单元,每个反应单元均包括间隔分布的第一弧形流道401及第二弧形流道402,第一弧形流道401及第二弧形流道402之间连接有直形流道403,第一弧形流道401自入口向出口沿顺时针方向弯曲,第二弧形流道402自入口向出口沿逆时针方向弯曲,第一弧形流道401与第二弧形流道402近似圆形,入口与出口之间留有间隙,直形流道403一端与第一弧形流道401出口连通,另一端与第二弧形流道402入口连通,第一弧形流道401与第二弧形流与直形流道403形成两个e形结构,其中一个e形结构为另一个e形结构旋转180

°

而来,e形结构增加了反应通道4的长度,且自直形流道403进入第二弧形流道402时产生的离心旋流可实现反应通道4内部流速的加快,提高内部混合效果。相邻两个反应单元中的前一个反应单元的第二弧形流道402的出口与后一个反应单元的第一弧形流道401的入口连通,且两个弧形流道形成类似“8”字形,混合通道3的输出端与第一个反应单元的第一弧形流道401的入口连通,最后一个反应单元的第二弧形流道402与出料通道5的输入端连通。

34.所述直形流道403的宽度大于第一弧形流道401及第二弧形流道402的宽度,流体从第一弧形流道401进入直形流道403时,流道宽度增大,降低了流体在反应器内部的压降,当直形流道403进入第二弧形流道402时因为离心作用流速增加,且由于流道变窄,使得流速进一步增加,提高了流道内部的混合效果,所述直形流道403两端为弧形结构,可避免产

生流动死区,提高混合效果;所述反应板1内部还开设有连通孔8,第一弧形流道401及第二弧形流道402分别通过连通孔8与直形流道403连通,连通孔8的直径小于直形流道403的宽度。

35.所述反应板1包括依次堆叠的第一基板101、第二基板102及第三基板103,第一基板101、第二基板102及第三基板103上开设有若干凹槽,第二基板102位于第一基板101与第三基板103之间,第一基板101与第二基板102堆叠形成进料通道2、混合通道3、第一弧形流道401、第二弧形流道402及出料通道5,第二基板102与第三基板103之间形成直形流道403,将不同通道开设在不同的基板上可便于加工,三块基板通过螺栓连接,且相邻基板之间设有密封圈,从而形成密闭结构。

36.所述直形流道403内部设有若干相互垂直的第一挡板6及第二挡板7,第一挡板6及第二挡板7交替分布,且与第一基板101一体成型,第一挡板6的宽度等于直形流道403的宽度且第一挡板6的高度小于直形流道403的高度,第二挡板7的宽度小于直形流道403的宽度且第二挡板7的高度等于直形流道403的高度,第二挡板7连接相邻的两个第一挡板6,且第一挡板6位于直形流道403沿其高度方向上的中心部位,第二挡板7位于直形流道403沿其宽度方向上的中心部位,流体从第一弧形流道401进入直形流道403后,第一挡板6及第二挡板7可增加流体的撞击,强化传质,且通过第一挡板6及第二挡板7分别从两个方向对流体进行分流及合流,流体之间产生两个方向的剪切力,提高了微反应器的传质能力,强化了液液反应过程,第一挡板6及第二挡板7均为规则的矩形结构,从而降低了流体在反应器内部的压降。

37.所述反应通道4呈蛇形分布,从而可增加反应通道4长度,使物料在其内充分混合,反应通道4沿流体流动方向分为若干排,每排包括若干依次连通的反应单元,相邻两排之间通过一反应单元连接,该反应单元包括依次连接的第一弧形流道401、直形流道403及第二弧形流道402,第一弧形流道401及第二弧形流道402位于直形流道403的同一侧,直形流道403宽度等于第一弧形流道401及第二弧形流道402的宽度,且直形流道403为凹槽结构,内部不设挡板,起流通作用。

38.本发明的工作原理及使用流程:

39.流体从进料通道2进入,经过混合通道3进入第一个反应单元的第一弧形流道401,因离心作用,流速增加,然后自第一弧形流道401出口进入直形流道403,因第一弧形流道401宽度小于直形流道403宽度,流速降低,且由于第一挡板6及第二挡板7的存在,直形流道403内速度不断变化,接着流体经直形流道403进行第二弧形流道402,由于离心作用力及流道宽度变小,流速增加,而后再由第二弧形流道402进入第二个反应单元的第一弧形流道401,最终由与最后一个反应单元的第二弧形流道402连通的出料通道5流出。

40.上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。