1.本发明涉及一种自锁式弧形钢构件运输工具车。

背景技术:

2.由于施工现场场地条件限制,钢构件无法采用车辆进行大批量运输。而构件自重又偏大,一个人无法移动,两个人搬运,则费时费力,效率低下。采用手动工具车运送构件至待安装位置,使运送过程更灵活、便捷。

3.然而,部分钢构件为弧形杆件(见图9),现有技术中的工具车难以稳定地将其定位在工具车上,导致在运送过程中,该弧形钢构件容易摇晃,不时掉落从工具车上掉落,容易砸伤施工人员,造成安全事故,并严重影响运输效率,行业亟需解决上述技术问题。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的在于提供一种自锁式弧形钢构件运输工具车,其能够将弯曲钢构件稳定地固定于工具车,使运输过程更加安全、高效。

5.本发明的目的采用如下技术方案实现:

6.一种自锁式弧形钢构件运输工具车,包括底座,所述底座的底部设有四个滚轮,所述底座的中部设有竖直朝上的外圆管,所述外圆管内螺纹连接有调高圆管,所述外圆管的顶端外壁设有偏心夹紧机构,所述偏心夹紧机构用于将所述调高圆管夹紧,所述调高圆管的顶端固接有凵形杆,所述凵形杆的两个端部竖直朝上,所述凵形杆的两个端部的纵向两侧均设有连接支架,两个所述连接支架均设有连接圆孔,所述连接支架连接有顶托,所述顶托呈凵字形,所述顶托的槽沿横向设置,所述顶托的底壁设有连接轴,所述连接轴沿纵向设置,所述连接轴的两端分别可转动地穿设于所述两个所述连接支架的连接圆孔,所述凵形杆端部设有空腔,所述顶托的底壁设有半圆环条,所述半圆环条的中心轴线与所述连接轴的中心轴线共线,所述半圆环条的内壁设有内棘齿,所述半圆环条的外壁设有外棘齿,所述内棘齿的被锁止方向与所述外棘齿的被锁止方向分别为逆时针和顺时针,所述内棘齿的两侧齿廓分别为径向平面和外凸圆弧面,相邻两个内棘齿的齿距的圆心角为h,h=6

°‑8°

,所述外棘齿的两侧齿廓分别为径向平面和外凸圆弧面,相邻两个外棘齿的齿距的圆心角为k,k=6

°‑8°

,同一组的的内棘齿和外棘齿各自的径向平面齿廓位于同一径向平面,所述半圆环条局部处于所述凵形杆端部的空腔内,所述凵形杆端部的空腔的两个相对内壁设有一对内滑动限位导槽和一对外滑动限位导槽,所述内滑动限位导槽与所述外滑动限位导槽均呈凵字形,所述内滑动限位导槽与所述外滑动限位导槽彼此相向,一对所述内滑动限位导槽内可滑动地设有一个内锁止滑块,所述内锁止滑块的顶壁与所述内滑动限位导槽的槽底之间设有复位压缩弹簧,所述内锁止滑块的底侧边缘截面轮廓与两个所述内棘齿之间的间隙轮廓相应,即一侧为平面,一侧为内凹弧面,一对所述外滑动限位导槽内可滑动地设有一个外锁止滑块,所述外锁止滑块的顶壁与所述外滑动限位导槽的槽底之间设有复位压缩弹簧,所述外锁止滑块的顶侧边缘截面轮廓与两个所述外棘齿之间的间隙轮廓相应,即一侧

为平面,一侧为内凹弧面,所述内锁止滑块的两端均设有下倾斜面,所述下倾斜面自端部至中心逐渐朝下倾斜,所述外锁止滑块的两端均设有上倾斜面,所述上倾斜面自端部至中心逐渐朝上倾斜,所述凵形杆端部的空腔的纵向两侧均可滑动地设有外滑块驱动杆和内滑块驱动杆,所述外滑块驱动杆和所述内滑块驱动杆各自的内端均为斜面,所述外滑块驱动杆和所述内滑块驱动杆各自的内端分别伸入至所述外滑动限位导槽和所述内滑动限位导槽,所述内滑块驱动杆所设的斜面与所述下倾斜面形状适配,所述外滑块驱动杆所设的斜面与所述上倾斜面形状适配,位于同侧的所述外滑块驱动杆与所述内滑块驱动杆各自的外端通过按压片固接,所述凵形杆端部纵向两侧均设有外限位槽,所述按压片设于所述外限位槽内,所述按压片与所述凵形杆端部纵向两侧之间设有复位压缩弹簧。

7.具体地,所述内滑动限位导槽与所述外滑动限位导槽的槽口朝向均朝所述半圆环条的径向。

8.具体地,所述内棘齿的径向齿高比所述外棘齿小。

9.具体地,所述按压片的内壁设有第一凹坑,所述凵形杆端部的纵向两侧外壁均设有第二凹坑,所述复位压缩弹簧设于所述第一凹坑与所述第二凹坑内。

10.具体地,所述外限位槽包括两个截面为l形的槽壁。

11.具体地,所述下倾斜面与水平面之间的夹角为30

°‑

60

°

。

12.具体地,所述上倾斜面与水平面之间的夹角为30

°‑

60

°

。

13.具体地,所述底座的前侧设有手拉杆。

14.具体地,所述底座设有镂空结构。

15.相比现有技术,本发明的有益效果在于:

16.采用本发明的运输工具车,能够适配地支承弧形的钢构件,使钢构件在输送过程中保持稳定,不至于因摇晃而从工具车上掉落,从而避免砸伤工作人员,提高了安全性。运输工具车能够在施工现场灵活穿行,能够提高效率。

附图说明

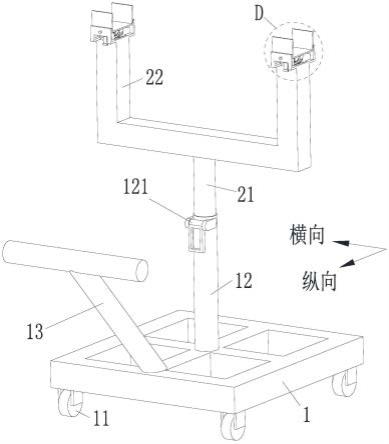

17.图1为运输工具车的立体视图;

18.图2为图1中d处的局部放大视图;

19.图3为运输工具车的局部视图;

20.图4为运输工具车的局部剖切视图;

21.图5为运输工具车的局部剖切视图;

22.图6为运输工具车的局部剖切视图;

23.图7为顶托的侧向视图;

24.图8为运输工具车的局部视图;

25.图9为弯曲钢构件的实物视图。

26.图中:

27.1、底座;11、滚轮;12、外圆管;121、偏心夹紧机构;13、手拉杆;

28.21、调高圆管;22、凵形杆;221、内滑动限位导槽;222、外滑动限位导槽;223、内锁止滑块;2231、下倾斜面;224、外锁止滑块;2241、上倾斜面;225、外滑块驱动杆;226、内滑块驱动杆;227、按压片;2271、第一凹坑;228、外限位槽;2281、槽壁;229、第二凹坑;23、连接支

架;

29.3、顶托;31、连接轴;32、半圆环条;321、内棘齿;322、外棘齿。

具体实施方式

30.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

31.见图1至图8,一种自锁式弧形钢构件运输工具车,包括底座1,底座1的底部设有四个滚轮11,滚轮11可加设锁紧装置(为现有技术,图为示出),锁紧后,滚轮11不转动,使底座1保持静止。

32.底座1的中部设有竖直朝上的外圆管12,外圆管12内螺纹连接有调高圆管21。外圆管12的顶端外壁设有偏心夹紧机构121,偏心夹紧机构121用于将调高圆管21夹紧。偏心夹紧机构121为现有技术,其应用于共享单车中的座椅调高。偏心夹紧机构121在本技术的应用为:将偏心夹紧机构121的手柄朝外摆动后,即可解除对调高圆管21的锁定,此时可以转动调高圆管21,以调节调高圆管21外伸出于外圆管12的高度。待调高圆管21的高度位置合适时,将偏心夹紧机构121的手柄下压而摆动至如图1所示,即可再次将调高圆管21锁定,以避免调高圆管21产生自发转动。

33.调高圆管21的顶端固接有凵形杆22,凵形杆22的两个端部竖直朝上,凵形杆22的两个端部的纵向两侧均设有连接支架23。两个连接支架23均设有连接圆孔。

34.连接支架23连接有顶托3,顶托3呈凵字形,顶托3的槽沿横向设置。顶托3的底壁设有连接轴31,连接轴31沿纵向设置,连接轴31的两端分别可转动地穿设于两个连接支架23的连接圆孔。

35.凵形杆22端部设有空腔,顶托3的底壁设有半圆环条32,半圆环条32的中心轴线与连接轴31的中心轴线共线。半圆环条32的内壁设有内棘齿321,半圆环条32的外壁设有外棘齿322,内棘齿321的被锁止方向与外棘齿322的被锁止方向分别为逆时针和顺时针。

36.内棘齿321的两侧齿廓分别为径向平面和外凸圆弧面,相邻两个内棘齿321的齿距的圆心角为h,h=6

°‑8°

。外棘齿322的两侧齿廓分别为径向平面和外凸圆弧面,相邻两个外棘齿322的齿距的圆心角为k,k=6

°‑8°

。同一组的的内棘齿321和外棘齿322各自的径向平面齿廓位于同一径向平面(如图7中a处)。

37.半圆环条32局部处于凵形杆22端部的空腔内,凵形杆22端部的空腔的两个相对内壁设有一对内滑动限位导槽221和一对外滑动限位导槽222。内滑动限位导槽221与外滑动限位导槽222均呈凵字形,内滑动限位导槽221与外滑动限位导槽222彼此相向。一对内滑动限位导槽221内可滑动地设有一个内锁止滑块223,内锁止滑块223的顶壁与内滑动限位导槽221的槽底之间(图5中b处)设有复位压缩弹簧(图未示出)。内锁止滑块223的底侧边缘截面轮廓与两个内棘齿321之间的间隙轮廓相应,即一侧为平面,一侧为内凹弧面。

38.一对外滑动限位导槽222内可滑动地设有一个外锁止滑块224,外锁止滑块224的顶壁与外滑动限位导槽222的槽底之间(图5中c处)设有复位压缩弹簧(图未示出)。外锁止滑块224的顶侧边缘截面轮廓与两个外棘齿322之间的间隙轮廓相应,即一侧为平面,一侧为内凹弧面。

39.内锁止滑块223的两端均设有下倾斜面2231,下倾斜面2231自端部至中心逐渐朝下倾斜。外锁止滑块224的两端均设有上倾斜面2241,上倾斜面2241自端部至中心逐渐朝上倾斜。

40.凵形杆22端部的空腔的纵向两侧均可滑动地设有外滑块驱动杆225和内滑块驱动杆226,外滑块驱动杆225和内滑块驱动杆226各自的内端均为斜面。外滑块驱动杆225和内滑块驱动杆226各自的内端分别伸入至外滑动限位导槽222和内滑动限位导槽221,内滑块驱动杆226所设的斜面与下倾斜面2231形状适配,外滑块驱动杆225所设的斜面与上倾斜面2241形状适配。

41.位于同侧的外滑块驱动杆225与内滑块驱动杆226各自的外端通过按压片227固接,凵形杆22端部纵向两侧均设有外限位槽228,按压片227设于外限位槽228内,按压片227与凵形杆22端部纵向两侧之间(下文第一凹坑2271及第二凹坑229)设有复位压缩弹簧。

42.具体地,内滑动限位导槽221与外滑动限位导槽222的槽口朝向均朝半圆环条32的径向。

43.具体地,内棘齿321的径向齿高比外棘齿322小。

44.具体地,按压片227的内壁设有第一凹坑2271,凵形杆22端部的纵向两侧外壁均设有第二凹坑229,复位压缩弹簧设于第一凹坑2271与第二凹坑229内。

45.具体地,外限位槽228包括两个截面为l形的槽壁2281。

46.具体地,下倾斜面2231与水平面之间的夹角为30

°‑

60

°

。

47.具体地,上倾斜面2241与水平面之间的夹角为30

°‑

60

°

。

48.具体地,底座1的前侧设有手拉杆13。

49.具体地,底座1设有镂空结构。

50.本发明的运输工具车的工作原理为:

51.由于顶托3的槽沿横向设置,顶托3的底壁设有连接轴31,连接轴31沿纵向设置,使得顶托3可绕连接轴31的中心轴线摆动。根据待输送的钢构件的弧度,调节两个顶托3的角度位置,具体如下:

52.见图8,先同时按压某一顶托3的纵向两侧的按压片227,以带动位于纵向两侧的一对内滑块驱动杆226以及位于纵向两侧的一对外滑块驱动杆225一并相向朝内滑移。如此,位于纵向两侧的一对内滑块驱动杆226通过其两者端部的斜面共同带动内锁止滑块223朝上滑移(内锁止滑块223的两端分别与纵向两侧的内滑动限位导槽221滑动配合),与此同时,位于纵向两侧的一对外滑块驱动杆225通过其两者端部的斜面共同带动外锁止滑块224朝下滑移(外锁止滑块224的两端分别与纵向两侧的外滑动限位导槽222滑动配合),从而使内锁止滑块223与内棘齿321脱离啮合,并且使外锁止滑块224与外棘齿322啮合。

53.在上述内锁止滑块223朝上滑移及外锁止滑块224朝下滑移的过程中,内锁止滑块223的顶壁与内滑动限位导槽221的槽底之间的复位压缩弹簧被压缩,同理,外锁止滑块224的顶壁与外滑动限位导槽222的槽底之间的复位压缩弹簧被压缩。此时,可以绕连接轴31转动顶托3。

54.根据待输送的钢构件的弧度,将顶托3转动至合适的角度位置,即使两个顶托3的底壁均为“内高外低”的角度位置,且两个顶托3的底壁均适配与钢构件受承托处的倾斜角度,使两个顶托3的底壁均贴合于钢构件受承托处。

55.将顶托3转动至合适的角度位置后,松开两个按压片227,使内锁止滑块223在复位压缩弹簧的作用下,沿内滑动限位导槽221朝下滑动,从而使内锁止滑块223的下侧边缘与内棘齿321形成啮合,同理,使外锁止滑块224在复位压缩弹簧的作用下,沿外滑动限位导槽222朝上滑动,从而使外锁止滑块224的上侧边缘与外棘齿322形成啮合。由于内棘齿321的被锁止方向与外棘齿322的被锁止方向分别为逆时针和顺时针,内棘齿321的两侧齿廓分别为径向平面和外凸圆弧面,外棘齿322的两侧齿廓分别为径向平面和外凸圆弧面,当内锁止滑块223的下侧边缘与内棘齿321形成啮合且外锁止滑块224的上侧边缘与外棘齿322形成啮合后,顶托3的逆时针转动及顺时针转动分别被内锁止滑块223和外锁止滑块224锁定,从而使顶托3无法转动而保持在上述合适的角度位置,从而确保两个顶托3能够稳定地承托待输送的钢构件。

56.在两个顶托3共同承托待输送的钢构件时,可采钢丝将顶托3和钢构件的被承托处绑扎,从而使顶托3与钢构件保持固定。

57.相邻两个内棘齿321的齿距的圆心角与相邻两个外棘齿322的齿距的圆心角相等,均为6

°‑8°

,同一组的内棘齿321和外棘齿322各自的径向平面齿廓位于同一径向平面,如此,顶托3的可选择角度位置就更多,从而能够适配弧度不同的钢构件。

58.采用本发明的运输工具车,能够适配地支承弧形的钢构件,使钢构件在输送过程中保持稳定,不至于因摇晃而从工具车上掉落,从而避免砸伤工作人员,提高了安全性。运输工具车能够在施工现场灵活穿行,能够提高效率。

59.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。